I

Изобретение относится к обработке металлов давлением и касается усовершенствования вспомогательного оборудования прошивного стана для производства стаканообразных гильз, получение которых методом винтовой прокатки связано с трудностями по повышению геометрических размеров, особенно в части сокращения разностенности гильз с увеличением их длины и диаметра. Изобретение наиболее зффективно может быть использовано при производстве специальных полых изделий, например заготовок бесшовных баллонов, цилиндров.

Известен задний стол прошивното сгана, содержаший стационарные проводки, дорноупориый подшипник,установленный в нем задним ,j концом оправочный стержень и охватываюшую его подвижную от привода втулку Щ. Это позволяет уменьшить колебания и прогиб стержня. Труба в этом cnyiae выбрасывателем выдается на решетку.20

Наиболее близким к предлагаемому по технической суишости и достигаемому резутатату является задний стол прошивного стана, содержаший наклонный лоток, центрователь оправочяого стержня в виде охватывающей его втулки, свободно установленной в роликах, упорную головку, ее привод осевого перемещения и рычажный механизм стопорения 2.

Недостатком известной конструкции является то, что при прошивке требуется предусматривать расстояние между торцом передвижной втулки и упорной головкой, необходимое для выпуска из валков готовой гильзы. В результате длина стержня оправки увеличивается, а продольная жесткость уменьшается. Позтому при производстве гильз увеличенной длины не обеспечивается достаточная точность их размеров.

Целью изобретения является повышение точности прошиваемых стаканообразных гильз за счет увеличения жесткости установки стержня оправки.

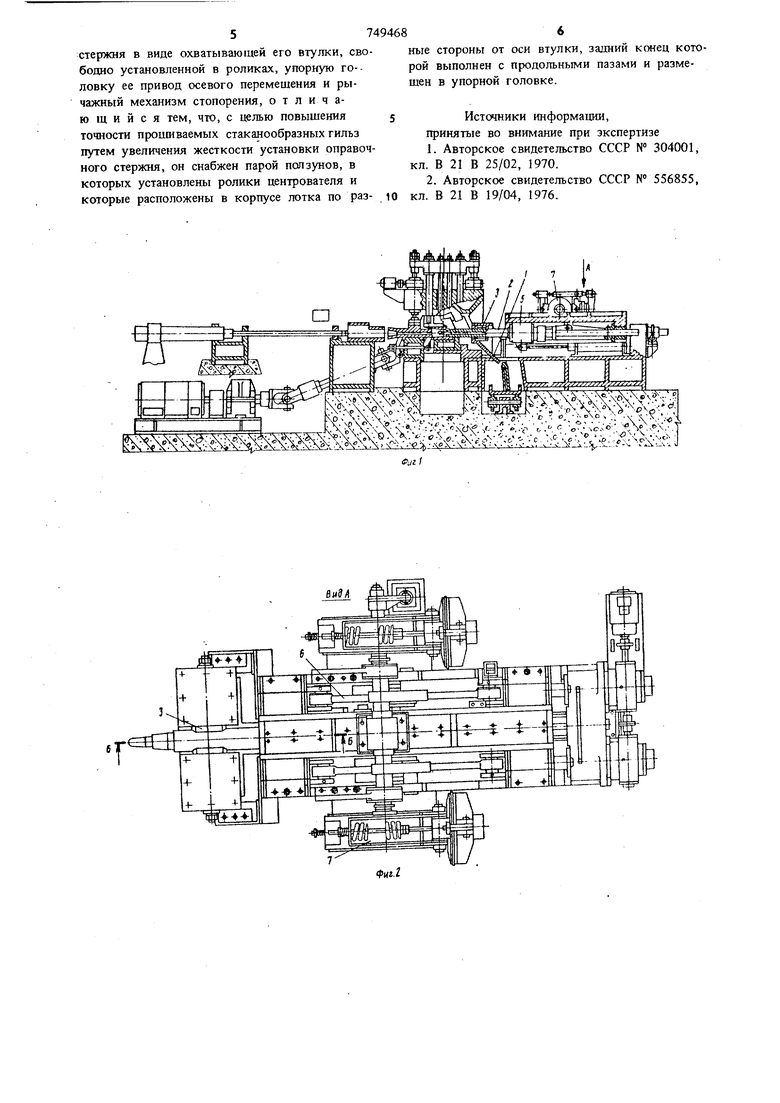

Это достигается тем, что задний стол прошивного стана для производства стаканообразных гильз, содержаший наклонный лоток, центрователь оправочного стержня в виде охватывающей его втулки, свободно установленной в роликах, упорную головку, ее привод осевого перемещения и рычажный механизм стопорения, он снабжен парой ползунов, в которых установлены ролики центрователя и которые расположены в корпусе лотка по разные стороны от оси втулки, задний конец которой выполнен с продольными пазами и размещен в упорной головке. Использование устройства при производстве стаканообразных гильз позволяет за счет связи корпуса с центрирующими роликами и возможности в процессе прошивки центрировать передвижную втулку не только центрирующими роликами, но и упорной головкой, сократить длину стержня оправки. Втулка перемещается через упорную головку во время удерживания стержня оправки и поэтому процесс прощивки ведется при отсутствии расстояния меду торцом передвижной втулки и упорной головкой. Сокращение длины стержня оправки повыщает его жесткость, а уменьшение расстояшия от клети до упорной головки повыщает нагрузочную способность прошивного стана и, следовательно, повышается точность размеров прощи ваемых гильз. На фиг. 1 изображен прошивной стан, продо . ный разрез; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 -разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3. Задний стол прошивного стана содержит наклонный лоток 1, центрователь оправочного стержня в виде охватывающей его передвижной втулки 2, свободно установленной в роликах 3, которые размещены в ползунах 4, упор ную головку 5 с приводным рычажным механи мом стоиоренин 6,Дисковым тормозом 7 и привод осевого перемещения 8 головки. На корпусе лотка по обе стороны от оси втулки смонтированы встречно направленные ползуны, фиксирующие над лотком положение сведенных на передвижную втулку против положных пар центрирующих роликов, так, чт обеспечивается возможность поперечного выход прошитой гильзы между ними к лотку. Задний конец передвижной втулки выполнен с продольными пазами и вмонтирован в упорную головку с возможностью вращения и центрированного перемещения относительно выступающего через пазы шлицевого подпятника, выполненного на утолшенной части стер ня. Длина продольных пазов во втулке соответствует длине прощиваемой гильзы. Диаметр передвижной втулки больще нару ного диаметра прошиваемой гильзы. Привод рычажного механизма стопорения присоединен к упорной головке и до осуществления прямого хода возврата рычажного механизма включен на обратный ход. Работает устройство следующим образом. В процессе прощивки осевые усилия через упорную головку 5 и рычажный механизм стопорения 6 частично передаются на дисковый тормоз 7, который их воспринимает. Одновременно включается привод перемещения рычажного механизма стопорения в направлении, совпадающем с действием сил прокатки. В процессе прюншвки оправка со стержнем овлекаются во вращательное движение, которое передается втулке 2 от взаимодействия пазов со шлицами подпятника. Поэтому исключается прюскальзывание во вращательном движении втулки относительно стержня, что повыщает надежность работы устройства. Прошивка нагретой заготовки осуществляется до тех пор, пока датчик положения вталкивается настроенный на заданную толщину дна гильзы, своим срабатыванием не подаст сигнал на растормаживание дискового .тормоза 7. Получив сигнал от датчика, тормоз перестает воспринимать усилия прокатки, и упорная головка 5 под действием сил прокатки, а -также приводом 8 начинает перемещаться от клети, складывая рычажной механизм стопорения 6. Таким образом хвостовая часть заготовки обжимается в рабочей клети без участия оправки. В результате этого у гильзы получается дно. Как только хвостовая часть гильзы выходит из клети, гильза транспортируется перемещающимся стержнем оправки под действием 1фивода 8 головки. Со стержнем одновременно перемещается втулка 2 до встречи ее с упором. Затем втулка останавливается, а стержень перемещается под действием привода 8 до тех пор, пока оправка полностью не выйдет из гильзы, находящейся в районе центрирующих роликов 3 и лотка 1 выдачи гильз. Поскольку диаметр втулки больше наружного диаметра прошитой гильзы, а положение центрирующих роликов, сведенных на передвижную втулку, обеспечивает .возможность поперечного выхода прошитой гильзы между ними, то гильза после извлечения из нее оправки попадает на лоток и выдается на отводящий транспортер. После выдачи гильзы привод 8 включается на возврат оправочногр стержня. Далее цикл повторяется. Предлагаемая конструкция заднего стола прошивкого стана позволяет создать жесткую систему установки оправочного стержня и обеспечить тем самым повышение точности размеров стаканообразных гильз. Ф о р мула изобретения Задний стол прошивного стана, содержащий наклонный лоток, центрователь оправочного 57494 стержня в виде охватывающей его втулки, свободно установленной в роликах, упорную го-ловку ее привод осевого перемещения и рычажный механизм стопорения, отличающийся тем, что, с целью повышения5 точности прошиваемых стаканообразных гильз путем увеличения жесткости установки оправочного стержня, он снабжен парой ползунов, в которых установлены ролики центрователя и которые расположены в корпусе лотка по раз- ю ные стороны от оси втулки, задний конед которой выполнен с продольными пазами и размешен в упорной головке. Источники информации, принятые во внимание при зкспертизе 1.Авторское свидетельство СССР № 304001, кл. В 21 В 25/02, 1970. 2.Авторское свидетельство СССР № 556855, кл. В 21 В 19/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Прошивной стан винтовой прокатки | 1976 |

|

SU556855A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Задний стол трубопрокатного стана | 1988 |

|

SU1577897A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

Авторы

Даты

1980-07-23—Публикация

1978-04-17—Подача