СО

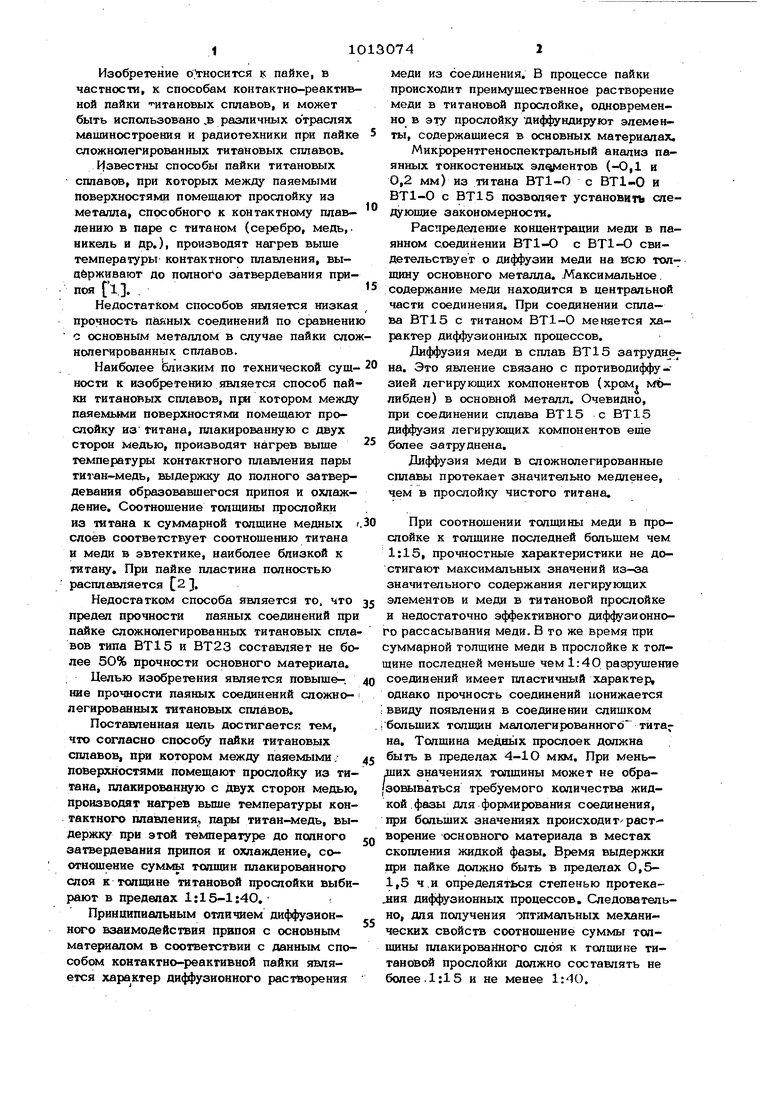

о 1 Изобретение о.тносится к пайке, в частности, к способам контактно-реактивной пайки -титановых сплавов, и может быть использовано ,в различных отраслях машиностроения и радиотехники при пайке сложнолегированных титановых сплавов. Известны способы пайки титановых сплавов, при которых между паяемыми поверхностями помешают прослойку из металла, способного к контактному плавлению в паре с титаном (серебро, медь, никель и др.), производят нагрев выше температуры контактного плавления, выдерживают до полного затвердевания припоя tl.. . Недостатком способов является низкая прочность пйяных соединений по сравнени о основным металлом в случае пайки сло нолегированных сплавов. Наиболее близким по технической сущности к изобретению является способ пай ки титановых сплавов, при котором между паяемыми поверхностями помещают прослойку из титана, плакированную с двух сторон медью, производят нагрев выше температуры контактного плавления пары ти7 ан-медь, выдержку до полного затвердевания образовавшегося припоя и охлаждение. Соотношение толщины прослойки из титана к суммарной толщине медных слоев соответствует соотношению титана и меди в эвтектике, наиболее близкой к титану. При пайке пластина полностью расплавляется 2 3. Недостатком способа является то, что предел прочности паяных соединений при пайке сложнопегированных титановых спла вов типа ВТ15 и ВТ23 составляет не бо лее 50% прочности основного материала. : Целью изобретения является повыше-. ние прочности паяных соединений сложнолегированных титановых сплавов. Поставленная цель достигается тем, что согласно способу пайки титановых сплавов, при котором между паяемыми; поверхностями помещают прослойку из титана, плакированную с двух сторон медью производят нагрев выше температуры контактного плавления, пары титан-медь, выдержку при этой температуре до полного затвердевания припоя и охлаждение, соотношение суммьт толщин плакированного слоя к толщине титановой прослойки выбирают в пределах 1:15-1:40. Принципиальным отличием диффузионного взаимодействия припоя с основным материалом в соответствий с данным способом контактно-реактивной пайки является диффузионного растворения меди из соединения. В процессе пайки происходит преимущественное растворение меди в титановой прослойке, одновременно в эту прослойку диффундируют элементы, содержащиеся в основных материалах, Мик юрентгеноспектральный анализ паянных тонкостенных эп }лектоъ (-0,1 и 0,2 мм) из титана ВТ1-0 с ВТ1-0 и ВТ1-0 с ВТ15 позволяет установить следующие закономерности. Распределение концентрации меди в паянном соединении ВТ1-0 с ВТ1-О свидетельствует о диффузии меди на всю толщину основного металла. Максимальное, содержание меди находится в центральной части соединения. При соединении спла- ва ВТ15 с титаном ВТ1-О меняется характер диффузионных процессов. Диффузия меди в сплав ВТ 15 затрудне;на. Это явление связано с противодиффу- зией легирующих компонентов (хром. мЬлибден) в основной металл. Очевидно, при соединении сплава ВТ15 с ВТ15 диффузия легирующих компонентов еще более затруднена. Диффузия меди в сложнолегированные сплавы протекает значительно медленее, чем в прослойку чистого титана. При соотношении толщины меди в прослойке к толщине последней большем чем 1:15, прочностные характеристики не достигают максимальных значений из-за значительного содержания легирующих элементов и меди в титановой прослойке и недостаточно эффективного диффузионноо рассасывания меди. В то же время при уммарной толщине меди в прослойке к толине последней меньше чем 1:4О разрушение соединений имеет пластичный характер, однако прочность соединений понижается ввиду появления в соешнении слишком больших толщин малолегированного титана. Толщина меднь1х прослоек должна быть в пределах 4-10 мкм. При меньших значениях толщины может не образовываться требуемого количества жидкой фазы для формирования соединения, при больших значениях происходи т раст ворение основного материала в местах скопления жидкой фазы. Время выдержки при пайке должно быть в пределах 0,5- 1,5 ч.и определяться степенью протекания диффузионных процессов. Следовательно, для получения оптимальных механических свойств соотношение суммы толщины плакированного слоя к тсишине титановой прослойки должно составлять не более. 1:15 и не менее 1:4О. Способ осушествляется следующим образом. Образцы из титанового сплава ВТ 15 обезхшривают и между ними помешают прослойку из меди или прослойку из гатавового сплава ВТ1-0 с нанесенными на нее вакуумным напылением слоями мери. Образцы помещают в, снижающее приспособление, обеспечивающее давление сжатия 0,4 кгс/см , нагревают в ваку1074 уме 5-10-4 мм рт. т. до 98O-iOOO C и выдерживают при э.грй температуре 12ч. Результаты механических испытаний образцов предлагаемым и известным способами 1федставлены в таблице. Применение изобретения для пайки сложнопегированных сплавов типа ВТ15 и ВТ23 повьпиает прочность паяных соединений на 70-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактно-реактивной пайки титановых сплавов | 1986 |

|

SU1368122A1 |

| Способ контактно-реактивной пайки титана и его сплавов | 1974 |

|

SU496124A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Способ получения паяного соединения алюмооксидной керамики с титановым сплавом ВТ1-0 | 2019 |

|

RU2717446C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2539286C9 |

| Материал для изготовления паяныхКОНСТРуКций | 1978 |

|

SU806327A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ пайки керамики с металлами и неметаллами | 1984 |

|

SU1260124A1 |

| Способ пайки деталей из титана и егоСплАВОВ | 1978 |

|

SU804268A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

СПСЮОБ ПАЙКИ ТИТАНО ВЫХ СПЛАВОВ, 1ФН котором между паяемыми поверхностями помешают . прослойку нз титана, плакированную с Двух сторон медью, производят нагрев . выше температуры ксястактного плавдения пары титан-медь, выдержку до полного затв девания образовавшегося пропоя и охлаждение, отличающийся тем, что, с целью повышения прочности паяных соединений при пайке спожнолегированных сплавов, соотношение суълмл топшины imaкнрованного слоя к толщине титановой прослойки выбирают в пределах 1:15-1:40. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С | |||

| Сидохин Ю | |||

| Ф | |||

| Вопросы формирования паяного шва | |||

| М,, Машиностроение, 1973, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Р-:.Г--,-1-;.-,г; |а j;Ao;i o | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ..-.-.-«..- , | |||

Авторы

Даты

1983-04-23—Публикация

1981-08-14—Подача