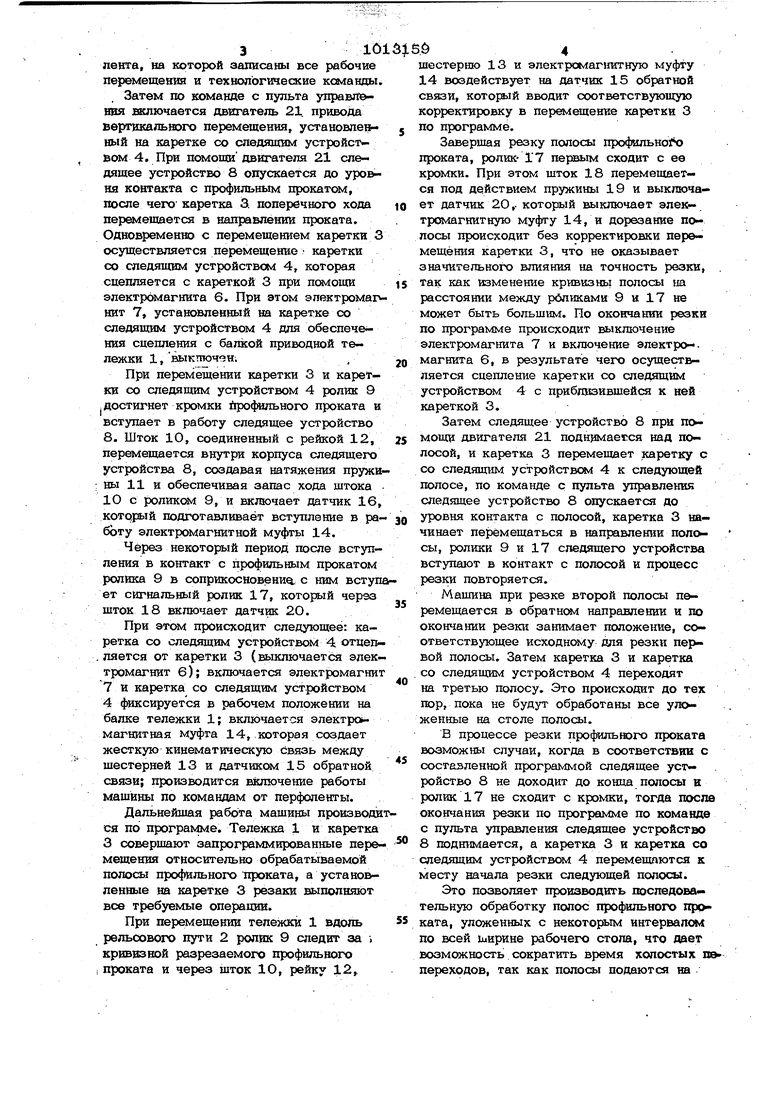

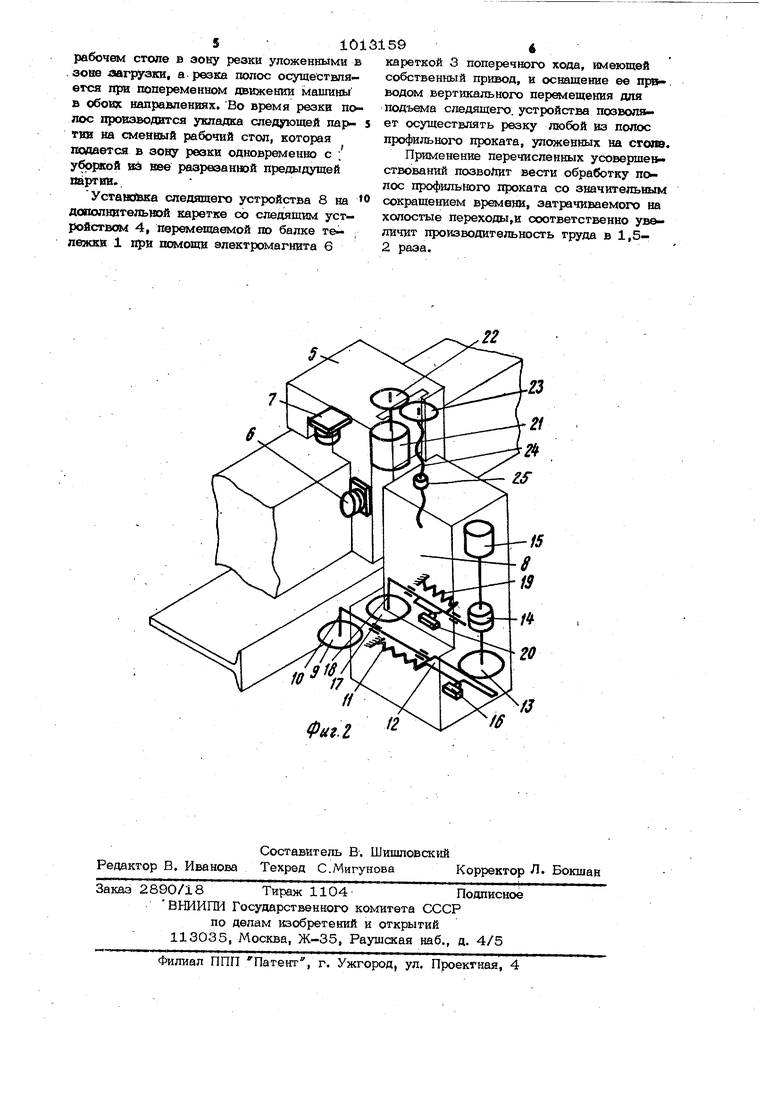

Изобретение отноеится к судостроительной промышленности, предназначено для расширения технологических возможнос гей машин для термической резки металла. По основному авт, св. № 695774 известна машина для термической резки с программным управлением, содержащая установленный на фундаменте рельсовый путь продольного хода;: на котором смо тврована приводная тележка, а на тележке размещена приводная каретка поперечного хода с п риводным трехрезаковым блоком, резаки в трехрезаковом блоке расположены параллельно фундаменту и установлены с возможностью индивидуаль ного перемещения перпендикулярно фундаменту, а на каретке закреплен с возможностью наклона и подъема дополнительный резак, при этом на тележке размешено по крайней мере одно следящее устройство, связанное с приводом каретки, привод каретки выполнен с тремя выходными валами, на которых установлены соответственно механизм подъема дополнительного резака, механизм подъема трехрезакового блока и механизм поперечного перемещения каретки, а дополнительный резак снабжен дополнительным приводом подъема 1 J. Недостаток такого устройства - невоз можность его применения при резке полос профиль ного проката, уложенных с некоторым интервалом на широких рабочи столах, приь еняемых при резке листовог проката машинами портального .типа. При чина этого - неподвижная установка следящего устройства на приводной тележке что позволяет осуществлять контролируемую резку только одной (крайней) полосы Кроме того, обработка полос профильного проката при поштучной подаче в зову резки связана с дополнительными холостыми перемещениями машины, что ве дет к потери времени. Цель изобретения - повышение производительности за счет уменьшения количесгва холостых перемещений машины при резке нескольких заготовок. Цель достигается тем, что машина снабжена дополнительной кареткой со следадщм устройством, размещенной на приводной тележ1се с возможностью перемещения вдоль тележки и фиксации на ней в рабочем положении. Машина может быть снабжена двумя электромагнитами, размещенными на дополнительной каретке с возможностью взаимодействия соответственно с привод ной кареткой и приводной тележкой. Машина может быть снабжена механизмом подъема следящего устройства, установленным на дополнителвной каретке. Машина может быть снабжена подпружиненным штоком с роликом и дат- чкксм, размещенными на следящем устройстве и взаимодействующими соответственно с обрабатываемым изделием и с упомянутым штоком. На фиг. 1 изображена предлагаемая машина для термической резки, общий вид; на фиг. 2.- каретка со следящим устройством. Машина имеет приводную тележку 1, выполненную с возможностью перемещения по рельсовому пути 2, установленному на фундаменте, на который установлены каретка 3 поперечного хода, имеющая собственный привод и несущая группу резаков для термической резки, обеспеч1 вающих обработку всех элементов профиль ного проката, и дополнительная каретка со следящим устройством 4, включающим тележку 5, электромагнит 6, обеспечивающий сцепление с кареткой 3, и электромагнит 7, обеспечивающий сцепление с балкйй приводной тележки 1; следящее устройство 8 содержит (как один иэ вари антов) ролик 9, закрепленшлй на щтоке 10, подпружиненном пружиной 11 и соединенном с рейкой 12,находящейся в зацеплении с шестерней 13, которая через муфту 14, например электромагнитную, соединена с датчиком 15 обратной связи, например вращающимся трансформатором, шток 10, кроме того, связан функционально с датчик(Ж 16, например контактным; ролик 17, установленный на штоке 18, подпружиненном пружиной 19, который контактирует с датчиком 20, например контактным; привод перемещения следящего устройства 8, состоящий из двигателя 21, например электрического и кинематической цепи: шестерен 22,23 и винтовой пары - винт 24, гайка 25, причём гайка 25 закреплена на следящем устройстве 8. Машина рабогает следующим образом. В зону резки подается рабочий стоп 26 с уложенными на нем с некоторым интервалом полосами 27 профильного проката. Машина, перемещаясь по рельсовому пути 2, занимает позицию резки. В систему управления машины вводится программоноситель, например перфолевта, на которой записаны все рабочие перемещения и гехвопогинеские команды. Затем по команде с пульта управленвя включается двигатель 21. привода вертнкалыюго перемещения, установлен ный на каретке со следящим устройством 4, При помощи двигателя 21 следящее устройство 8 опускается до уровня контакта с профильным прокатом, после чего каретка 3. поперечного хода перемещается в направлении проката. Одновременно с перемещением каретки 3 осуществляется перемещение каретки со следящим устройством 4, которая сцепляется с кареткой 3 при псямощи электромагнита 6. При этом эпектромаг нит 7, уст1а1ювленный на каретке со следящим устройством 4 для обеспечения сцепления с балкой приводной тележки 1,вь1ктпрччн., При перемещении каретки 3 и каретки со следящим устройством 4 ролик 9 iдостигнет кромки йрофильного проката и вступает в работу следящее устройство 8. Шток 10, соединенный с рейкой 12, перемещается внутри корпуса следящего устройства 8, создавая натяжения пружи ; ны 11 и обеспечивая запас хода штока 10 с роликом 9, и включает датчик 16, который подготавливает вступление в ра боту электромагнитной муфты 14. Через некоторый период после вступления в контакт с профильным прокатом ролика 9 в соприкосновенно, с ним вступ ет сигнальный ролик 17, который черэз щток 18 включает датчик 20. При этом происходит следующее: каретка со следящим устройством 4 отцеп. ляется от каретки 3 (выключается электромагнит 6); включается электромагни 7 и каретка со следящим уст.ройством 4 фиксируется в рабочем положении на балке тележки 1; включается электромагнитная муфта 14, .которая создает жесткую кинематическую связь между щестерней 13 и датчиком 15 обратной связи; производится включение работы мащины по командам от перфоленты. Дальнейшая работа машины прокзводи ся по программе. Тележка 1 и каретка 3 совершают запрограммированные пере мещения относительно обрабатываемой полосы профильного тфоката, а устано&ленные на каретке 3 резаки выполняют все требуемые операции. При перемещении тележки 1 вдоль рельсового пути 2 ролщ 9 следит эа кривизной разрезаемого профильного ; проката и через шток Ю, рейку 12, 10 6 шестершо 13 и электромагнитную муфту 14 воздействует на датчик 15 обратной связи, который вводит соответствующую корректировку в перемещение каретки 3 по программе. Завершая резку полосы профильного проката, ролик- 17 первым сходит с ее кромки. При этом шток 18 перемещается под действием пружины 19 и выключает датчик 20,- который выключает электромагнитную муфту 14, и дорезание полосы происходит без корректировки перемещения каретки 3, что не оказывает значительногх) влияния на точность резки, . так как изменение кривизкь полосы на расстоянии между рбликами 9 и 17 не может быть большим. По окончании резки по программе происходит выключение электромагнита 7 и включение электро-. магнита 6, в результате чего осуществляется сцепление каретки со следящим устройством 4 с приблизившейся к ней кареткой 3. Затем следяпцее устройство 8 при помощи двигателя 21 поднимается над полосой, и каретка 3 перемещает каретку с со следящим устройством 4 к следующей полосе, по команде с пульта управления следящее устройство 8 опускается до уровня контакта с полосой, каретка 3 начинает перемещаться в направлении полосы, ролики 9 и 17 следящего устройства вступают в контакт с полосой и процесс резки повторяется. Машина при резке второй полосы перемещается в обратнсям направлении и по окончании резки занимает положение, соответствующее исходному для резки первой полосы. Затем каретка 3 и каретка со следяшим устройством 4 переходят на третью полосу. Это происходит до тех пор, пока не будут обработаны все уложенные на столе полосы. В процессе резки профильного проката возможны случаи, когда в соответствии с составленной программой следящее устройство 8 не доходит до конца полосы к ролик 17 не сходит с кромки, тогда после окончания резки по программе по команде с пульта управления следящее устройство 8 тюднимается, а каретка 3 и каретка со следящим устройствотл 4 перемещаются к месту начала резки следующей полосы. Это позволяет производить последовательную обработку полос профильного проката, уложенных с некоторым интервалом по всей ширине рабочего стола, что возможность сократить время холостых п переходов, так как полосы подаются на

рабочем стопе в зону резки уложенными в , зове лагрузки, а резке полос осутцесгвпя- ется при попеременном движении машины в обошс направлениях. Во время резки полос прокзводатся укладка следующей пар- 5 тии на сменный рабочий стол, которая подается в зону резки одновременно с ; уборкой яй нее разрезанной предыдущей Партии.

Установка следящего устройства 8 на О дополнительной каретке оо следящим устройством 4, перемещаемой по балке те- : лежки 1 при помощи электромагнита 6

кареткой 3 поперечного хода, имеющей собственный привод, и оснащение ее први. водом вертикального перемещения для подъема следящего, устройства позволяет осуществлять резку любой из полос профильного проката, уложенных на crone. Применение перечисленных усовершенствований позволит вести обработку полос профильного проката со значительным сокращением времени, затрачиваемого на холостые переходы,и соответственно увеличит производительность труда в 1,52 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

| Устройство для термической резки профильного проката | 1981 |

|

SU975272A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| СТЕНД ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ | 1994 |

|

RU2089366C1 |

| Устройство для резки профильного проката | 1989 |

|

SU1710244A1 |

| Устройство для обвязки проволокой пакета стержнеобразных предметов | 1984 |

|

SU1214531A1 |

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

| МОДУЛЬ ФАСОННОГО РАСКРОЯ ПРОФИЛЬНОГО ПРОКАТА | 1991 |

|

RU2028902C1 |

| Устройство для термической резки слябов | 1980 |

|

SU961885A1 |

| Устройство для резки профильного проката | 1981 |

|

SU967708A1 |

1. МАШИНА ДЛЯ ТЕРМИЧЕОКОЙ РЕЗКИ С ПРЬГРАММНЫМ УПРАВ ЛЕНИЕМ по авт. св. № 695774, о т пичающаяся тем, что, с нелью повышения проюводительвости за счет уменьшения количества холостых пер& мёшений-машины при реэке нескольких затхзтовок, машина снабжена дополнительной кареткой со следящим устройством, размещенной на приводной тепежке с возможностью перемещения вдоль тележки и фиксации на ней в рабочем положении.. 2.Машина по п. 1, отличающая с я тем, что она снабжена двумя электромагнитами, размещенньпу{и на дополнительной каретке с возможностью взаимодействия соответственно с приводЕюй кареткой и с приводной тележкой. 3.Машина по п. 1, о т п и ч а ю щ а я с я тем, что, она механизмом подъема следящего устройства, установленным на дополнительной каретке. 4.Машина по п. 1, о т л и ч а ю . щ а я с я тем, что, она свабжена подпружиненным штоком с ролекам VI датчиком, размещенными на следящем устрой стве и взаимодействующими соответственно d обрабатываемым изделием Л с упомянутым штоком.. СО сл

23

f3

16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-23—Публикация

1978-10-26—Подача