Изобретение относится к обработке металлов давлением и может быть использовано для резки фасонного проката.

Цель изобретения - повышение на- дежности линии и улучшение качества получаемых изделий.

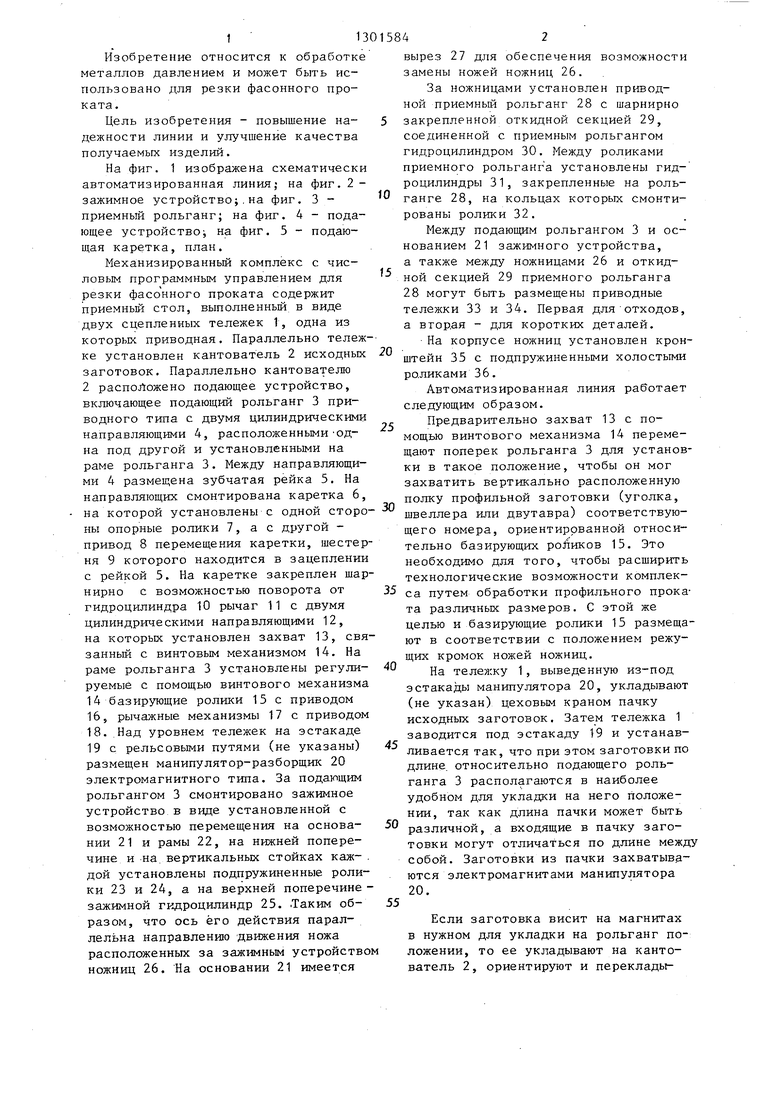

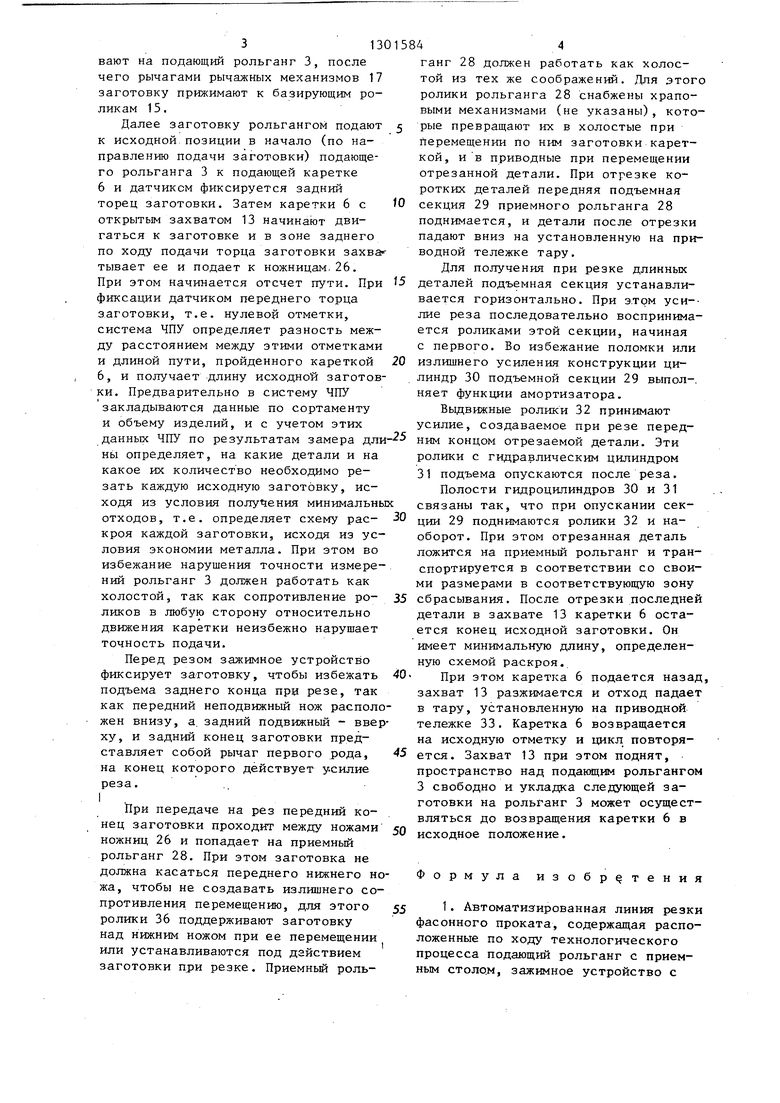

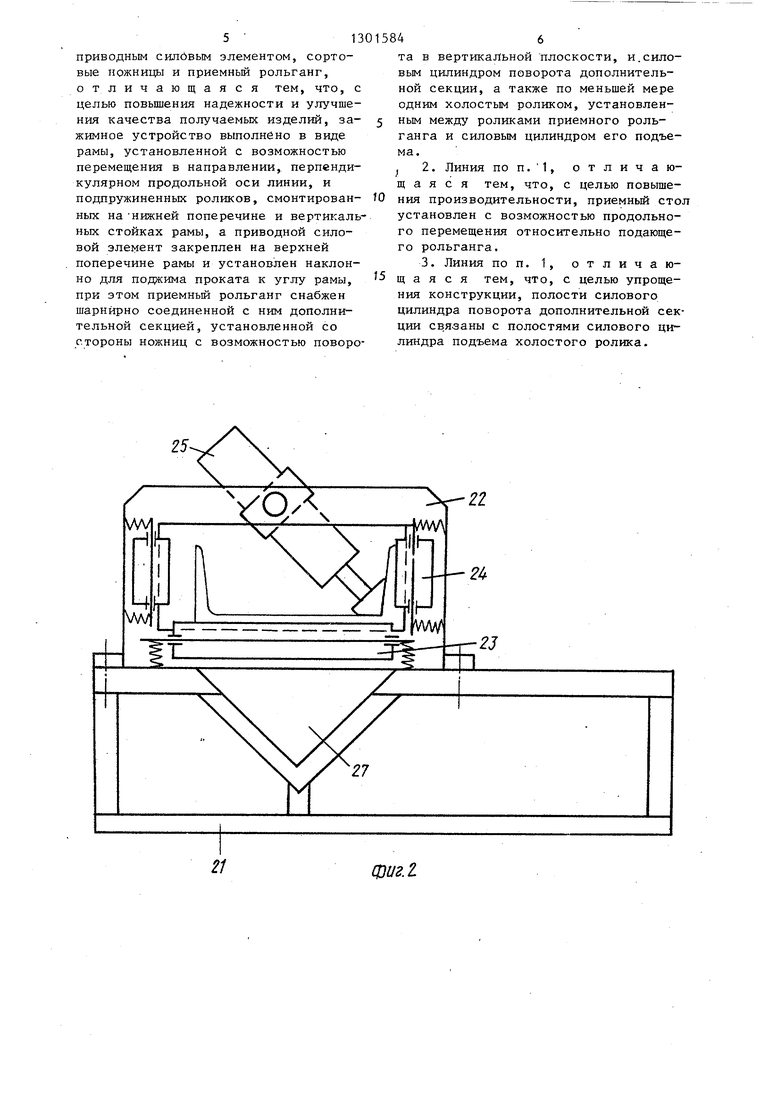

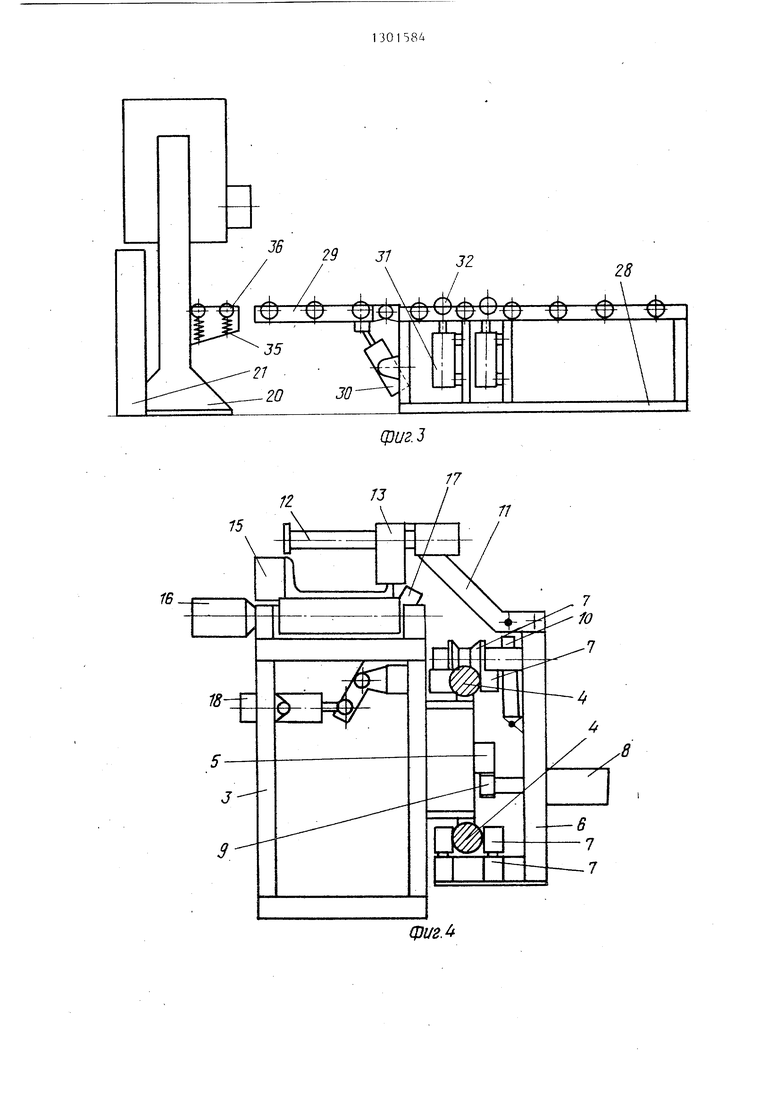

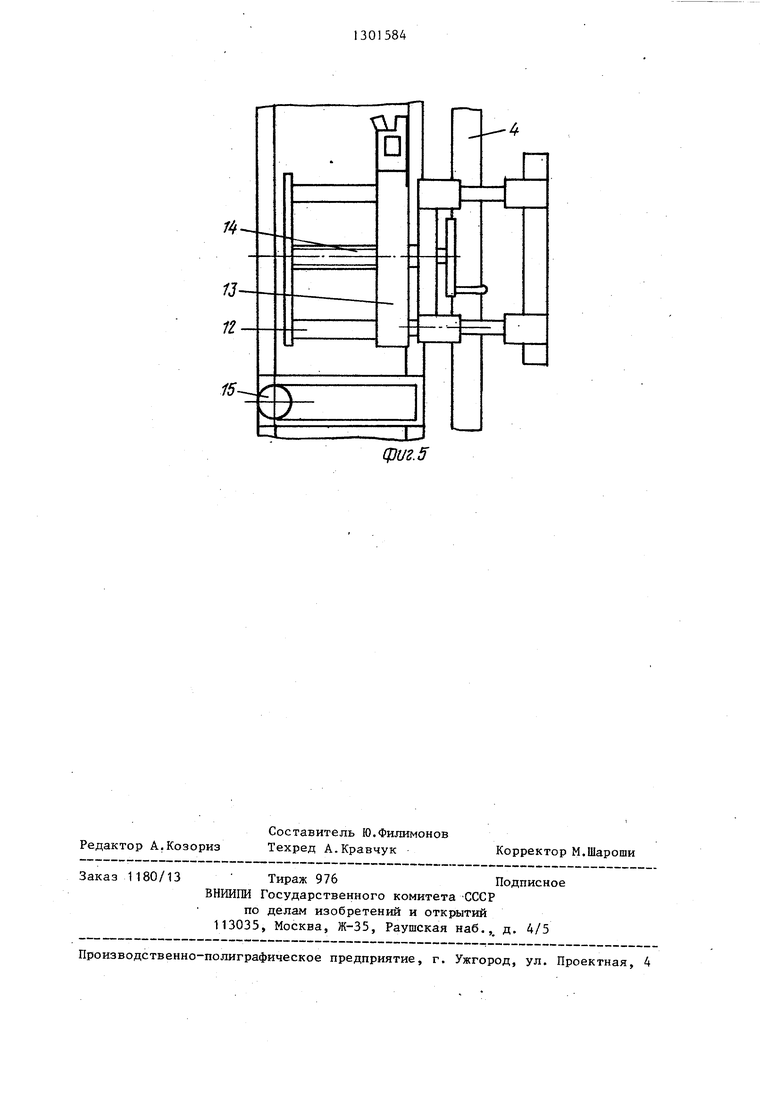

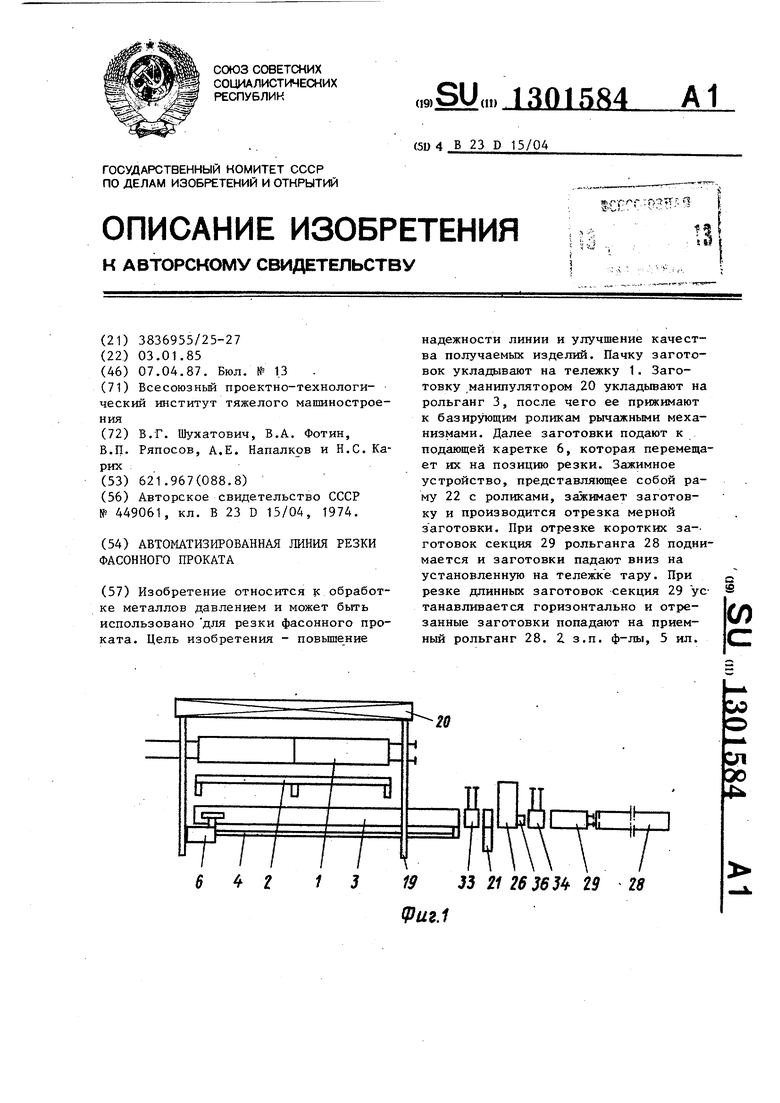

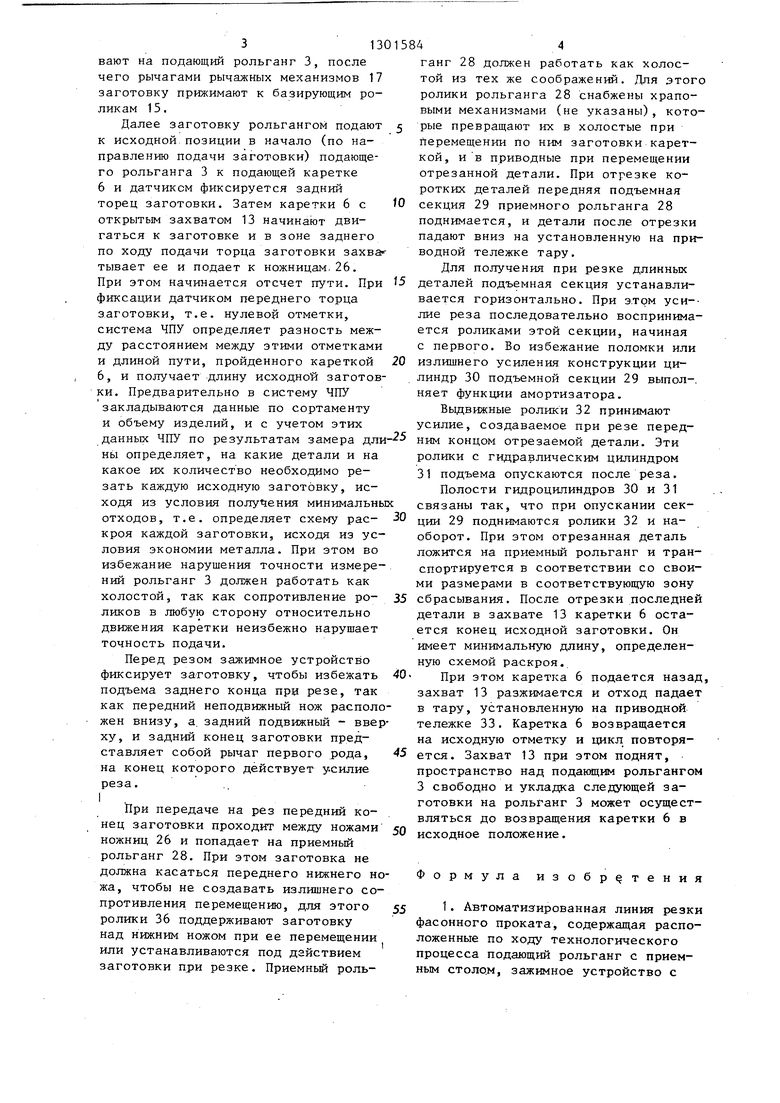

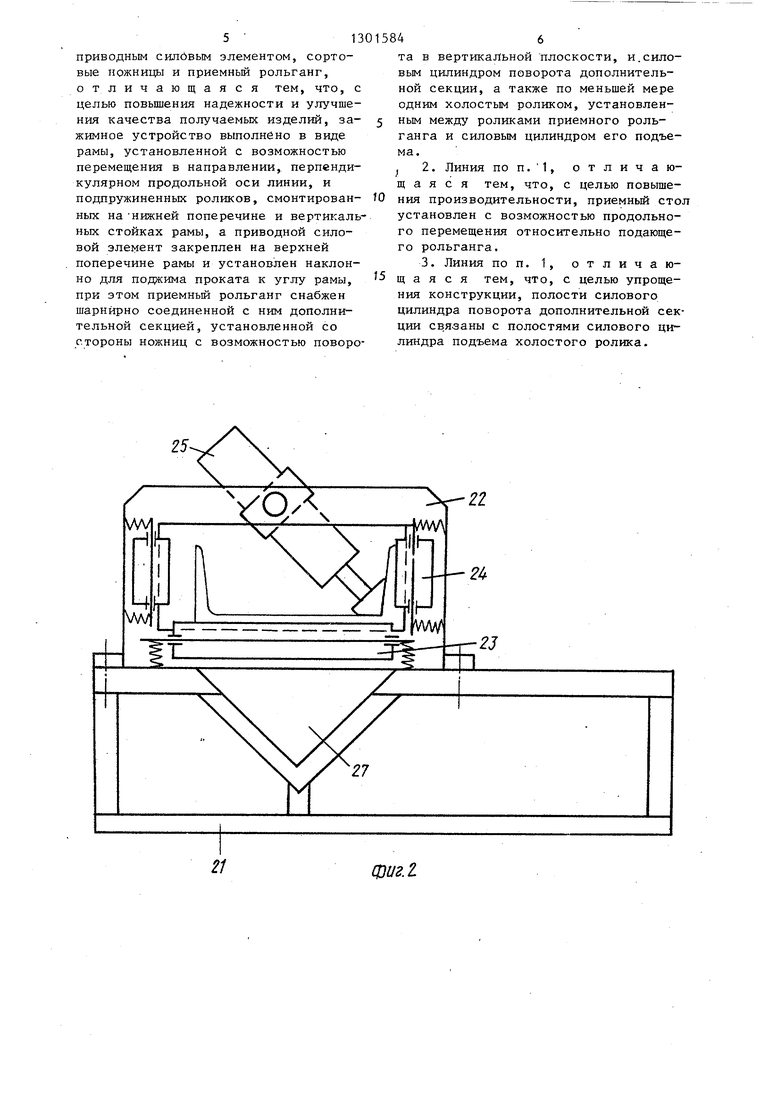

На фиг. 1 изображена схематически автоматизированная линия; на фиг. 2 - зажимное устройство;.на фиг. 3 - приемный рольганг; на фиг. 4 - подающее устройствоj на фиг. 5 - подающая каретка, план.

Механизированный комплекс с числовым программным управлением для резки фасонного проката содержит приемньй стол, выполненньм. в виде двух сп;епленных тележек 1, одна из которых приводная. Параллельно тележ ке установлен кантователь 2 исходных заготовок. Параллельно кантователю 2 расположено подающее устройство, включающее подающий рольганг 3 приводного типа с двумя цилиндрическими направляющими 4, расположенными од- на под другой и установленными на раме рольганга 3. Между направляющими 4 размещена зубчатая рейка 5. На направляющих смонтирована каретка 6, на которой установлены с одной сторо ны опорные ролики 7, а с другой - привод 8 перемещения каретки, шестерня 9 которого находится в зацеплении с рейкой 5. На каретке закреплен шар нирно с возможностью поворота от гидроцилиндра 10 рычаг 11 с двумя цилиндрическими направляющими 12, на которых установлен захват 13, связанный с винтовым механизмом 14. На раме рольганга 3 установлены регули- руемые с помощью винтового механизма 14 базирующие ролики 15 с приводом 16, рычажные механизмы 17 с приводом 18..Над уровнем тележек на эстакаде 19 с рельсовыми путями (не указаны) размещен манипулятор-разборщик 20 электромагнитного типа. За подающим рольгангом 3 смонтировано зажимное устройство в виде установленной с возможностью перемещения на основа- НИИ 21 и рамы 22, на нижней поперечине и на. вертикальных стойках каж- . дои установлены подпружиненные ролики 23 и 24, а на верхней поперечине- зажимной гидроцилиндр 25. .Таким об- разом, что ось его действия параллельна направлению движения ножа расположенных за зажимным устройство ножниц 26. На основании 21 имеется

5 0 5 0 5

вырез 27 для обеспечения возможности замены ножей ножниц 26.

За ножницами установлен приводной приемный рольганг 28 с шарнирно закрепленной откидной секцией 29, соединенной с приемным рольгангом гидроцилиндром 30. Между роликами приемного рольганга установлены гидроцилиндры 31, закрепленные на рольганге 28, на кольцах которых смонтированы ролики 32.

Между подающим рольгангом 3 и основанием 21 зажимного устройства, а также между ножницами 26 и откидной секцией 29 приемного рольганга 28 могут быть размещены приводные тележки 33 и 34. Первая для-отходов, а вторая - для коротких деталей.

- На корпусе ножниц установлен кронштейн 35 с подпружиненными холостыми роликами 36.

Автоматизированная линия работает следующим образом.

Предварительно захват 13 с помощью винтового механизма 14 перемещают поперек рольганга 3 для установки в такое положение, чтобы он мог захватить вертикально расположенную полку профильной заготовки (уголка, швеллера или двутавра) соответствующего номера, ориентированной относительно базирующих ройиков 15. Это необходимо для того, чтобы расширить технологические возможности комплекса путем обработки профильного проката различных размеров. С этой же целью и базирующие ролики 15 размещают в соответствии с положением режущих кромок ножей ножниц.

На тележку 1, выведенную из-под эстакады манипулятора 20, укладывают (не указан) цеховым краном пачку исходных заготовок. Затем тележка 1 заводится под эстакаду 19 и устанавливается так, что при этом заготовки по длине, относительно подающего рольганга 3 располагаются в наиболее удобном для укладки на него положении, так как длина пачки может быть различной, а входящие в пачку заготовки могут отличаться по длине между собой. Заготовки из пачки захватывд- ются электромагнитами манипулятора 20.

Если заготовка висит на магнитах в нужном для укладки на рольганг положении, то ее укладывают на кантователь 2, ориентируют и перекладывают на подающий рольганг 3, после чего рычагами рычажных механизмов 17 заготовку прижимают к базирующим роликам 15.

Далее заготовку рольгангом подают к исходной позиции в начало (по направлению подачи заготовки) подающего рольганга 3 к подающей каретке 6 и датчиком фиксируется задний торец заготовки. Затем каретки 6 с открытым захватом 13 начинают двигаться к заготовке и в зоне заднего по ходу подачи торца заготовки захват тывает ее и подает к ножницам. 26. При этом начинается отсчет пути. При фиксации датчиком переднего торца заготовки, т.е. нулевой отметки, система ЧПУ определяет разность между расстоянием между этими отметками и длиной пути, пройденного кареткой 6, и получает длину исходной заготовки. Предварительно в систему ЧПУ закладываются данные по сортаменту и объему изделий, и с учетом этих

ганг 28 должен работать как холостой из тех же соображений. Для это ролики рольганга 28 снабжены храпо выми механизмами (не указаны), кот

5 рые превращают их в холостые при Перемещении по ним заготовки карет кой, и в приводные при перемещении отрезанной детали. При отрезке коротких деталей передняя подъемная

О секция 29 приемного рольганга 28 поднимается, и детали после отрезк падают вниз на установленную на пр водной тележке тару.

Для получения при резке длинных

15 деталей подъемная секция устанавли вается горизонтально. При э.том уси лие реза последовательно восприним ется роликами этой секции, начиная с первого. Во избежание поломки ил

20 излишнего усиления конструкции цилиндр 30 подъемной секции 29 выпол няет функции амортизатора.

Выдвижные ролики 32 принимают усилие, создаваемое при резе перед

данных ЧПУ по результатам замера дли- ним концом отрезаемой детали. Эти

ны определяет, на какие детали и на какое их количество необходимо резать каждую исходную заготовку, исходя из условия получения минимальны отходов, т.е. определяет схему рас- кроя каждой заготовки, исходя из условия экономии металла. При этом во избежание нарушения точности измерений рольганг 3 должен работать как холостой, так как сопротивление роликов в любую сторону относительно движения каретки неизбежно нарушает точность подачи.

Перед резом зажимное устройство фиксирует заготовку, чтобы избежать подъема заднего конца при резе, так как передний неподвижный нож расположен внизу, а. задний подвижный - вверху, и задний конец заготовки представляет собой рычаг первого рода, на конец которого действует у-силие реза. ..

I

При передаче на рез передний конец заготовки проходит между ножами ножниц 26 и попадает на приемньй рольганг 28. При этом заготовка не должна касаться переднего нижнего ножа, чтобы не создавать излишнего сопротивления перемещению, для этого ролики 36 поддерживают заготовку над нижним ножом при ее перемещении или устанавливаются под действием заготовки при резке. Приемньй рольганг 28 должен работать как холостой из тех же соображений. Для этого ролики рольганга 28 снабжены храповыми механизмами (не указаны), которые превращают их в холостые при Перемещении по ним заготовки кареткой, и в приводные при перемещении отрезанной детали. При отрезке коротких деталей передняя подъемная

секция 29 приемного рольганга 28 поднимается, и детали после отрезки падают вниз на установленную на приводной тележке тару.

Для получения при резке длинных

деталей подъемная секция устанавливается горизонтально. При э.том уси-- лие реза последовательно воспринимается роликами этой секции, начиная с первого. Во избежание поломки или

излишнего усиления конструкции цилиндр 30 подъемной секции 29 выпол-. няет функции амортизатора.

Выдвижные ролики 32 принимают усилие, создаваемое при резе передним концом отрезаемой детали. Эти

ролики с гидравлическим цилиндром 31 подъема опускаются после реза.

Полости гидроцилиндров 30 и 31 связаны так, что при опускании секции 29 поднимаются ролики 32 и наоборот. При этом отрезанная деталь ложится на приемный рольганг и транспортируется в соответствии со своими размерами в соответствующую зону сбрасывания. После отрезки последней детали в захвате 13 каретки 6 остается конец исходной заготовки. Он имеет минимальную длину, определенную схемой раскроя.

При этом каретка 6 подается назад, захват 13 разжимается и отход падает в тару, установленную на приводной тележке 33. Каретка 6 возвращается на исходную отметку и цикл повторяется. Захват 13 при этом поднят, пространство над подающим рольгангом 3 свободно и укладка следующей заготовки на рольганг 3 может осуществляться до возвращения каретки 6 в исходное положение.

Формула изобретения

551 Автоматиз ированная линия резки

фасонного проката, содержащая расположенные по ходу технологического процесса подающий рольганг с приемным столом, зажимное устройство с

приводным силбвым элементом, сортовые ножницы и приемный рольганг, отличающаяся тем, что, с целью повьшения надежности и улучшения качества получаемых изделий, зажимное устройство выполнено в виде рамы, установленной с возможностью перемещения в направлении, перпендикулярном продольной оси линии, и подпружиненных роликов, смонтированных на нижней поперечине и вертикальных стойках рамы, а приводной силовой элемент закреплен на верхней поперечине рамы и установлен наклонно для поджима проката к углу рамы, при этом приемньй рольганг снабжен шарнйрно соединенной с ним дополнительной секцией, установленной со стороны ножниц с возможностью поворо

та в вертикальной плоскости, и.силовым цилиндром поворота дополнительной секции, а также по меньшей мере одним холостым роликом, установленным между роликами приемного рольганга и силовым цилиндром его подъема.

2.Линия non. l, отличающаяся тем, что, с целью повышения производительности, приемный стол установлен с возможностью продольного перемещения относительно подающего рольганга.

3.Линия по п. 1, отличающаяся тем, что, с целью упрощения конструкции, полости силового цилиндра поворота дополнительной секции связаны с полостями силового цилиндра подъема холостого ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Линия продольной резки листового материала | 1978 |

|

SU867536A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Установка для резки листового проката | 1978 |

|

SU719032A1 |

| Агрегат для резки листового проката | 1985 |

|

SU1344530A1 |

| Автоматическая линия раскроя листового материала | 1985 |

|

SU1278122A1 |

| Установка для раскроя листового материала | 1978 |

|

SU774833A1 |

| Автоматическая линия раскроя листового материала | 1986 |

|

SU1400800A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для резки фасонного проката. Цель изобретения - повьппение надежности линии и улучшение качества получаемых изделий. Пачку заготовок укладывают на тележку 1. Заготовку манипулятором 20 укладывают на рольганг 3, после чего ее прижимают к базирующим роликам рычажными механизмами. Далее заготовки подают к подающей каретке 6, которая перемещает их на позицию резки. Зажимное устройство, представляющее собой раму 22 с роликами, зажимает заготовку и производится отрезка мерной з аготовки. При отрезке коротких за-- готовок секция 29 рольганга 28 поднимается и заготовки падают вниз на установленную на тележке тару. При резке длинных заготовок секция 29 ус танавливается горизонтально и отрезанные заготовки попадают на приемный рольганг 28. 2 з.п. ф-лы, 5 ил. а (Л tr и 4 2 t СП эо 19 J3 21 26363 29 28 Фиг.1

25

WM

УОЛ

л

НМЛ h2

С -- J

н

фиг.1

36

29 31

/

21

2030

3Z

28

т:7

(риг.З

и

15

77

фиг.

/-«13-12

15Редактор А.Козориз

Составитель Ю.Филимонов Техред А.Кравчук

Заказ 1180/13 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

on

D

фиг. 5

Корректор М.Шароши

| Способ получения ацетиленовых фосфорсодержащих тиоэфиров | 1972 |

|

SU449061A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-01-03—Подача