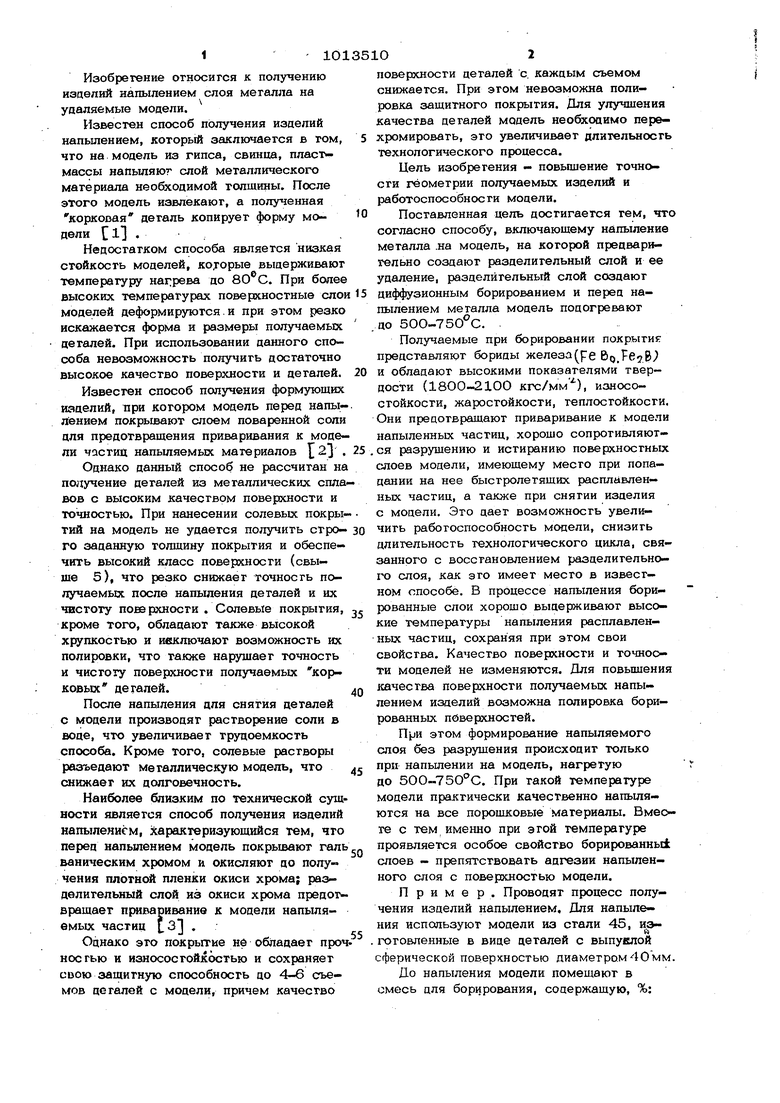

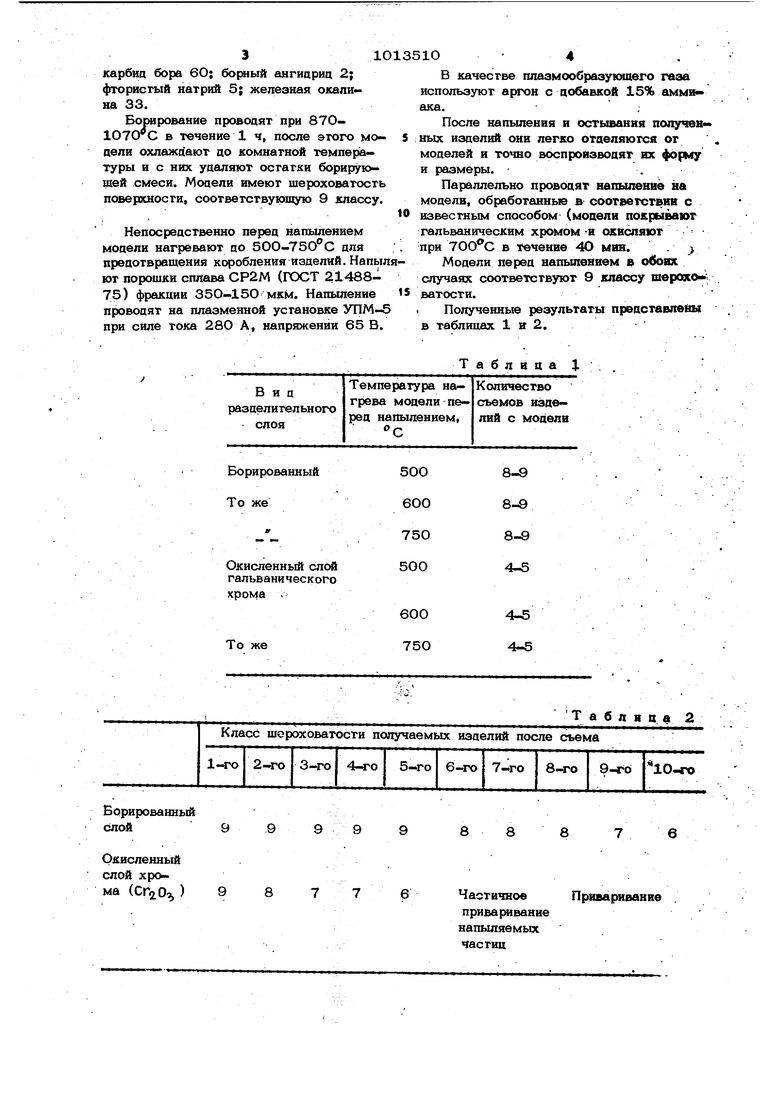

СО О1 Изобретение относигея к получению изцелий напылением слоя металла на удаляемые модели. Известен способ получения изделий напылением, который заключается в том что на модель из гипса, свинца, пластмассы напыляюг слой металлического материала необходимой толщины. После этого модель извлекают, а полученная корковая деталь копирует форму модели tl . Недостатком способа является низкая стойкость моделей, которые выдерживают температуру до 80 С. При более высоких температурах поверхностные сло моделей деформируются. и при этом резко искажается форма и размеры получаемых деталей. При использовании данного способа невозможность получить достаточно высокое качество поверхности и деталей. Известен способ получения формующих изделий, при котором модель перед напылением покрьшают слоем поваренной соли для предотвращения приваривания к модели частиц напыляемых материалов 2} . Однако данный способ не рассчитан на получение деталей из металлических спла вов с высоким качеством поверхности и точностью. При нанесении солевых покрытий на модель не удается получить строго заданную толщину покрытия и обеспечить высокий класс поверхности (свыше 5), что резко снижает точность получаемых после напыления деталей и их чистоту поюрхности .Солевые покрытия, кроме того, обладают также высокой хрупкостью и ивключают возможность их полировки, что также нарушает точность и чистоту поверхности получаемых корзковых деталей. После напыления для снятия деталей с модели производят растворение соли Б воде, что увеличивает трудоемкость способа. Кроме того, солевые ристворы рзазъедают металлическую модель, что снижает их долговечность. Наиболее близким по технической сущности является способ получения изделий напылением, характеризующийся тем, что пер)ец напылением модель покрывают галь ваническим хромом и окисляют цо получения плотной пленки окиси хрюма; р)азделительный слой из окиси хрюма предотвращает пржваривание к модели напыляемых частиц 3 . Однако это покрытие нб обладает прочносгью и износостойкостью и сохраняет свою защитную способность до 4-6 съемов деталей с модели, причем качество поверхности деталей с. каждым съемом снижается. При этом невозможна полировка защитного покрытия. Для улучшения качества деталей модель необходимо пере- хромировать, это увеличивает длительность технологического процесса. Цель изобретения - повьпыение точности геометрии получаемых изделий и работоспособности модели. Поставленная цель достигается тем, что согласно способу, включающему напыление металла .на модель, на которой предварительно создают разделительный слой и ее удаление, разделительный слой создают ДИФФУЗИОННЫМ борированием и перед напылением металла модель подогревают до 500-750°С. Получаемые при борирювании покрытие прецставлякрт бориды железа (ре Во.Ре и обладают высокими показателями твердости (18ОО-2100 кгс/мм), износостойкости, жаростойкости, теплостойкости. Они предотвращают приваривание к модели напыленных частиц, хорощо сопротивляются разрущению и истиранию поверхностных саюев модели, имеющему место при попадании на нее быстролетящих расплавленных частиц, а также при снятии изделия с модели. Это дает возможность увеличить работоспособность модели, снизить длительность технологического цикла, связанного с восстановлением р азделительного слоя, как это имеет место в известном способе. В процессе напыления бори|Х)ванные слои хорощо выдерживают высокие температуры напыления расплавленных частиц, сохраняя при этом свои свойства. Качество поверхности и точности моделей не изменяются. Для повьщдения качества повержности получаемых напылением изделий возможна полирговка бори- рованных пбверишостей. При этом формирование напыляемого слоя без разрушения происходит только при напылении на модель, нагретую до 500-75Ос. При такой температуре модели практически качественно напыляются на все порошковые материалы. Вместе с тем именно при этой температуре прюявляется особое свойство борирюванны± слоев - препятствовать адгезии напыленного слоя с поверхностью модели. Пример. Проводят процесс получения изделий напылением. Для напыления используют модели из стали 45, иэ1чэтовленные в виде деталей с выпуклой сферической поверкностью диаметром40мм. До напыления модели помещают в смесь для борирования, содержащую, %: карбиа бора 6О; бортый ангицриа 2; фтористый натрий 5; же юэная окалина 33. Борирование проводят при 8701070 С в течение 1 ч, после этого модели охлаждают до комнатной температуры и с них удаляют остатки борирук щей смеси. Модели имеют шероховатость поверхности, соответствующую 9 классу. Непосредственно перед напылением модели нагревают до 500-750С для предотвращения коробления изделий. Напыл ют порошки сплава СР2М (ГОСТ 2148875) фракции 35О-15О мкм. Напыление проводят на плазменной установке УПМ-5 при силе тока 28О А, напряжении 65 В.. В качестве плазмообразующего газа используют аргон о добавкой 15% амми ака. После напыления и остывания полученных изделий они легко отделяются от моделей и точно воспроизводят их форму и размеры.. Параллельно проводят напыление на модели, обработанные в соответствии с известным способом (модели покрывают гальваническим хромом -и окисляют / при в течение 4О мин. . Модели перед напылением в обоих случаях соответствуют 9 классу шероко-; ватости. Полученные результаты представлены в таблицах 1 н 2. Таблица 4- , .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| Способ получения изделий | 1988 |

|

SU1544839A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2341586C2 |

| Способ комплексной химико-термической обработки стальных деталей | 1989 |

|

SU1731874A1 |

| Способ упрочнения лапы культиваторной | 2018 |

|

RU2684127C1 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2029791C1 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

СПОСОБ ПОЛУЧЕНИЯ ИЗШЛИЙ, включа1сш1ий напыление металла на модель, на которой предварительно созаа ют разделителышй слой, и ее удалевне, отличающийся тем, что, с целью повьпиения точности геометрии по лучаемых изделий,и работоспособности модели, разделительный слой создают диффузионным 66рарованием и перец напы лением металла модель подогревают ;до 500-75ОС. %

Борированный

То же

Окисленный слой гальванического хрома То же

9

99

98

8-9 8-9 8-9 4-5

4-5 4-5

Та б л и ц а 2

9

6

88

8

ЧастичноеПриваривание

приваривание напыляемых частиц

S 10135104

Из привеценных данных видно, что ;исходного класса шероховагосги и пошвроховатость поверхности цегалей, иэ-следующее снягие еще такого же копиготовленных по изобретению, ниже, а ко-чества изделий.

личвство сьемов увеличивается примерноУказанные преимущества позволят

в 2 раза без существенного ухудшения5 использовать изобретение в различных

качества поверхности. После этого воэ-отраслях народного хозяйства при изгоможна полирсжка борнрованной модели дотовлении изделий различного назначения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дмитрович А | |||

| М | |||

| Технология металлизации напылением | |||

| I Минск, 1958 с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Л,, Белц М | |||

| Напыйейие кремния для получения керамики нитрида кремния | |||

| Получение покрытий высокотемпературным распылением | |||

| М., Атомиздаг, 1973, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| А | |||

| М., Логинов И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прогрессивный метод изготовления технологической оснастки плазменным напылением | |||

| Минск, 1980, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-04-23—Публикация

1981-05-28—Подача