110 Изобретение относится к текстипьноотаепочаому производству, а именно технопо1ви аппретирования цеплюпозосодер жаших тканей для придания им, например, свойств несминаемоети, безусадочноети, формоустойчивости. Известен способ аппретирования цеплюпозосодержаших тканей пропиткой их аппретом на основе термореактивных или термопластичных смол с последующими отжимом, сушкой и термообработкой при температуре выше , например, в термокамере с циркулирующим горячим воздухом Недостатком способа являются длитепь ность термообработки, которая в зависимости от температуры составляет 115 мин, а также ухудшение прочностных показателей тканей. Наиболее близким к изобретению явля ется способ аппретирования целлюпозосодержаших тканей пропиткой их аппретом на основе термореактивных и/или термопластичных смол с последующими отжимом, сушкой до влагосодержания ткани 30-35% и термообработкой многократной попеременной продувкой с лицевой и изнаночной сторон ткани газом с температурой 120-140С. Данный способ позволяет значительно Сократить длительность стадии термообработки до 20-25 с, а также улучшить прочностные показатели ткани 2J. Однако указанная продолжительность стадщи термообработки не повволяет осу - ...шествлять процесс на существующем оборудовании по непрерывному методу, а прочностные показатели ткани не являются достаточно высокими. Так, наблюдается- снижение прочности хлопчатобумажных тканей к истиранию до 11ОО-12ОО циклов, прочность на разрыв таких тканей после стирки снижается на 10-ЗО%, ткан ХТрнчается. Эффект аппретирования, например показатели несминаемости и беаусадочности ткани, недостаточно высок. . Цеяь изобретения - обеспечение неnpejSjiBHOCTH процесса за счет сокраще. ния времени термообработки, повышение ; эффекта аппретирования и улучшения проч ностных свойс-ге тканей. Цель достигается согласно способу аппретирования целлюлозосодержащих тка ней пропиткой аппретом на основе термореактивных И/или термопластичных смол С ьоследуюишми отжимом, сущксй до вла госодержания ткани 30-35% и термообработкой многократной попеременной про дувкой с лицевой и изнаночной сторон 25 ткани газсм с температурой 120-14ОС, термообработку осушествлявэт в TejeHHe 12-16 с в четыре одинаковые по продолжительности стадии, причем на первой и последней стадиях продувку как .с лицевой так и с изнаночной сторон ткани осуществляют при одинаковой указанной nepaiype газа, а продувку с изнаночной стороны на второй стадии и с лицевой стороны на третьем стадии осуществляют при температуре газа на 40-60 С выше его температуры при продувке с противоположной стороны ткани. В качестве смол используют известные аппретирующие агенты, например препарат карбамол на основе предконденсата диметилолмочевины, препарат ГПА-У на основе полиакриламида модифицированного аэросилом, поливинилацетатную эмульсию, полиэтиленовую эмульсию, а также смеси указанных агентов. В состав аппрета могут входить целевые добавки: катализаторы отверждения CMCMI, оптические отбеливатели, например, марки раннпал и релюкс: известный катионоактивный препарат Этамон ДС на основе аминопроизводного. Количество циклов продувки на стадии зависит от конструкции аппарата и может составлять, например, 10 циклов. В качестве газа может быть использован любой известный газообразный теплоноситель, используемый Для термообработки таких тканей. Сущность изобретения заключается в создании оптимальных условий термообx x v. 1,Д«а А IJL«VdM.WX.U J ДА - I ftVl. ,Г работки при аппретировании ткани термореактивными и термопластичными смолами, в результате чего достигается равномерное распределение аппрета по толщине ткани и интенсиф5цируется процесс термофиксации смол на волокне. Пример. Ткани из хлопкового и/или вискозного волокна пропитывают на трехвальной плюсовке ПЛТ-12О аппретами на основе термореактивных и/или термопластичных смол (состав указан в таблице), затем ткань отжимают до привеса 80-90%, суЩат на барабанной сушильной машине СБМ 2-1/120 при 11О12СРс ДО влагосодержания 30-35% и тер юобрабатывают на сушильнонширильной машине СМ-4/120 в течение 1216 с в 4 оданаковые по продолжительности стадии, причем на первой и последней стадиях через ткань из сопел продувают воздух с одинаковой температурой 12014О С попеременно с лицевой и изнаночной сторон ткани, ни второй стадии продувку ткани с лицевой стороны осуществляют при той же темпэратуре воз« духа, что и на первой стадии, а продувку с изнаночной стороны осуществляют воодухом, температура которого на 40-60РС выше его температуры при продувке с лицевой стороны, на третьей стадии, наоборот, продувку с лицевой стороны осуществляют воздухом с температурой на 40-60 С выше, чем при продувке с изнаночной стороны, а четвертую стадию осуществляют аналогично первой.

Число циклов цродувки на каждой стадии равно 10.

Таким образе на второй и третьей стадиях термообработки ткань подвергают циклической обработке. Нсли предста-. вить кривую термообработки ткани в этих стадиях, то она будет представлять собой синусоиду с верщиной и впадиной и амплитудой, равной продоп жительности одного цикла продувки снизу вверх и сверху вниз. Такая термообработка не допускает перегрева ткани, снижения прочности ткани на разрыв (по основе и утку), изменения тояшинь ткани и линейной плотности ткани после стирки.

Во второй стадии за счет термовлагопроводности аппрет, который под действием гравитационных сил сконцентрировался в нижней части ткани, перемещается к противоположной поверхности ткани и частично взаимодействует с волокнами ткани, т.е. происходит равномерное перераспределение аппрета по толщине ткани.

В третьей стадии происходит взаимодействие аппрета с тканью На заключительной четвертой стадии-происходит термос татировавие ткани.

Процесс тёрмообрабЬтки ннтейсифйиируется за счет повыщенвя температурного уровня во второй и третьей стадя- ях, что однако не ухудшает прочностных псжазатепей ткани.

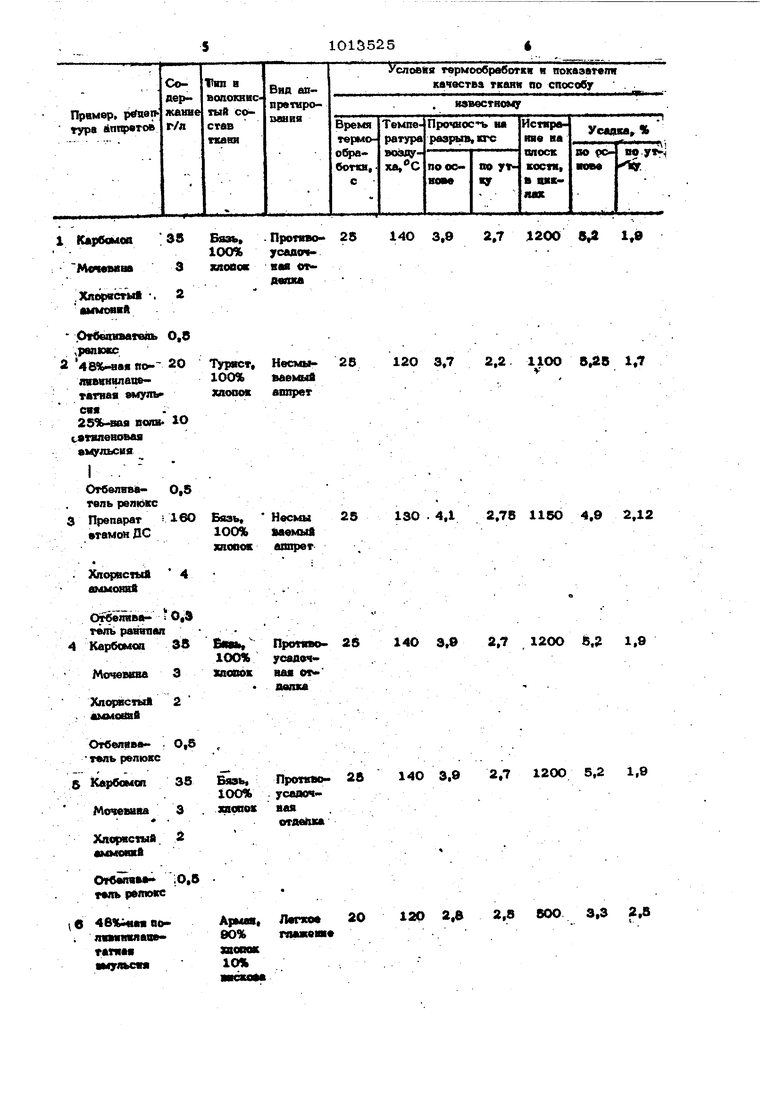

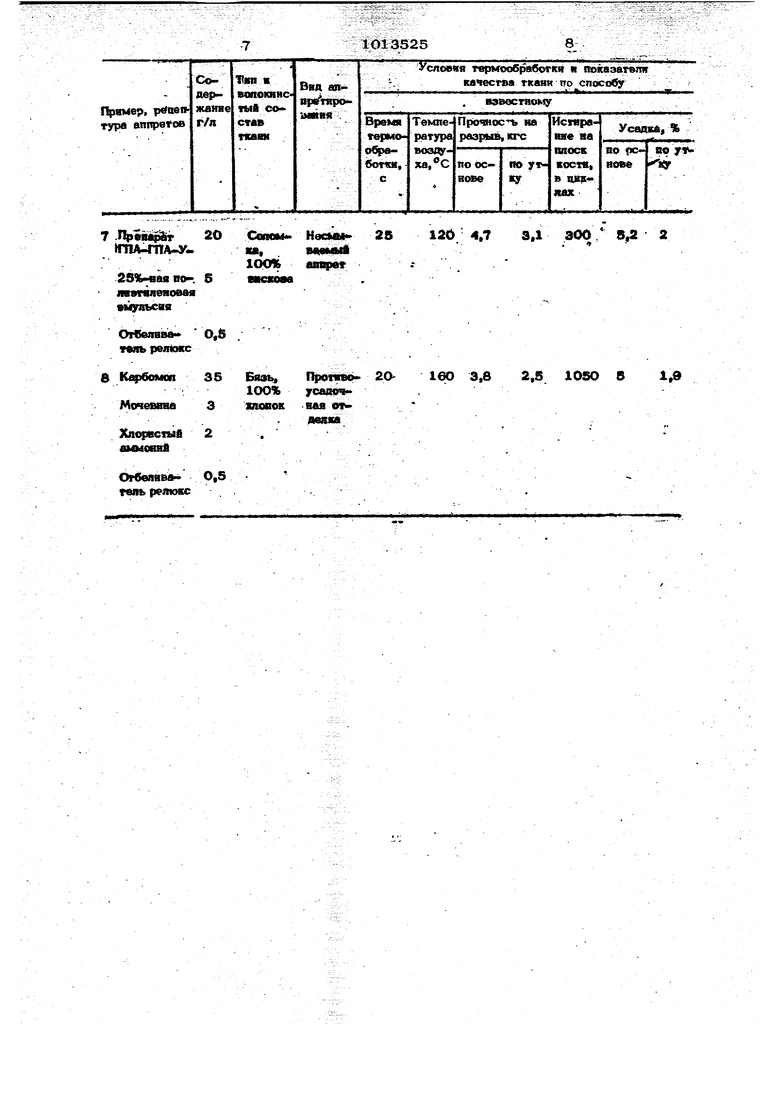

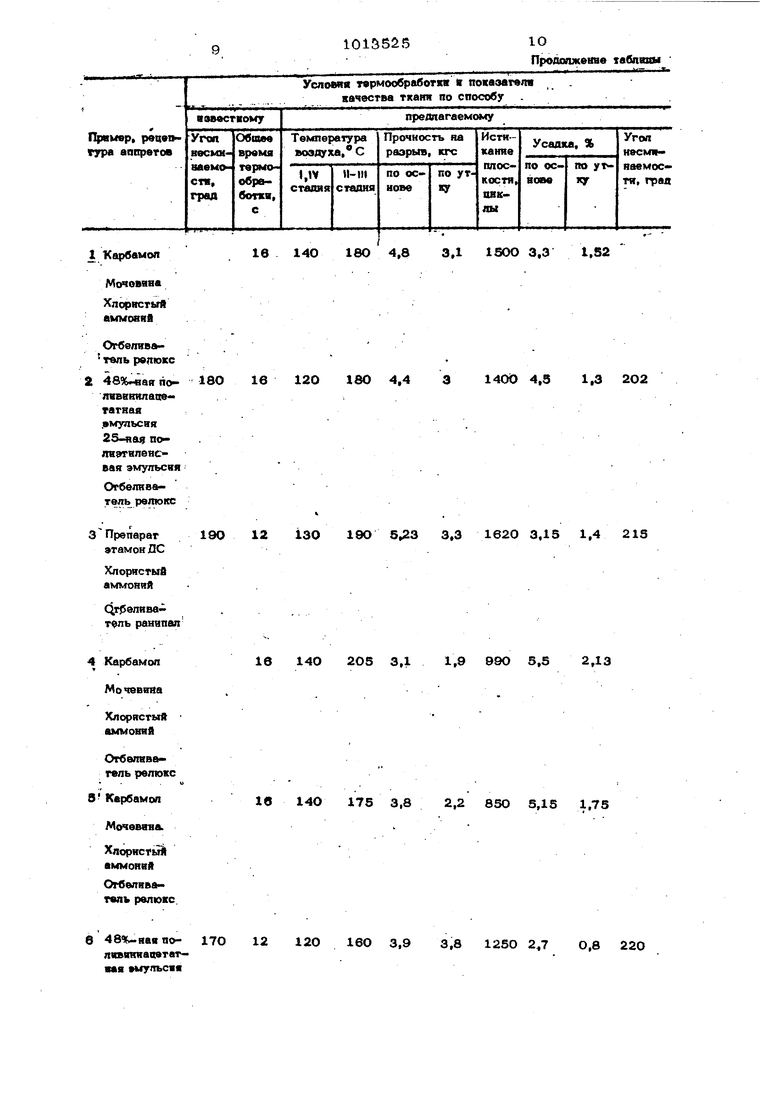

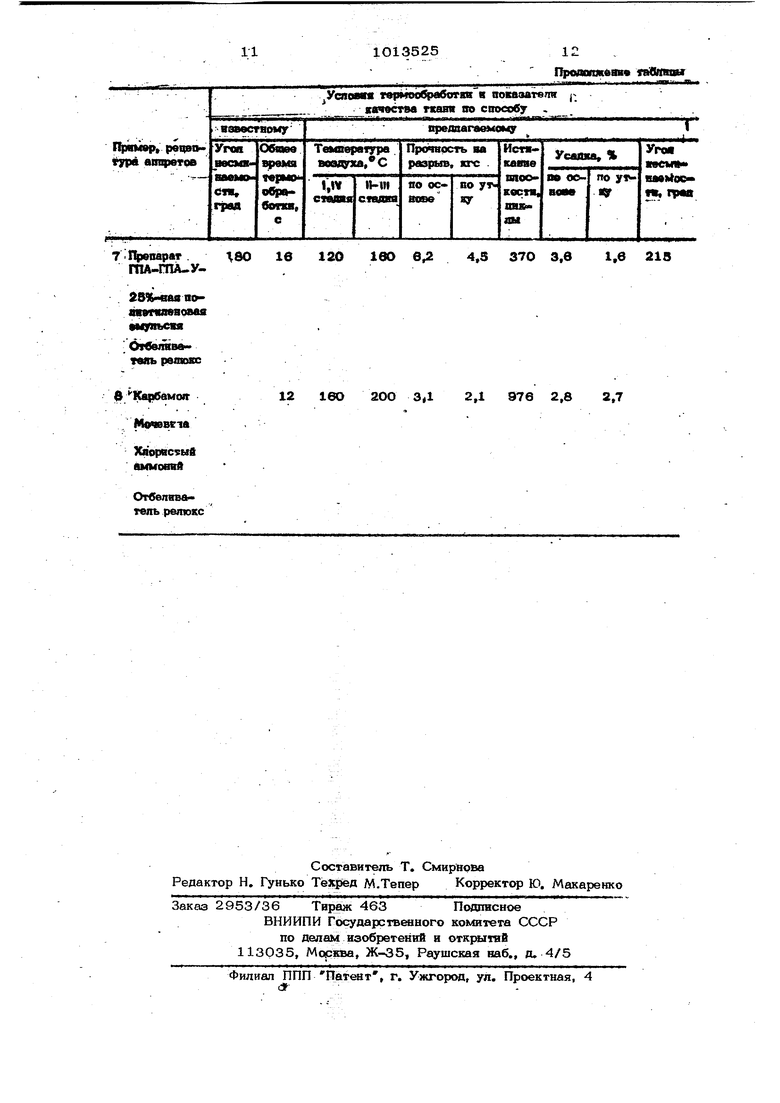

Конкретные условия термообработки по предлагаемому способу приведены в таблице по сравнению с известным (примеры 1-3, 6-7), согласно которому термообработку осуществляют продувкой через ткань воздуха, но пря постоянной его температуре как при продувке с лиц€гвой так и с изнаночной сторон ткани. Сравнение приведенных в таблице физико механических показателей тканей после аппретирования по известному и по предлагаё ому способам показывает,что прочность ткани на разрыв по предлагаемому способу увеличивается в среднем ha 25%, прочность на истирание - на 4О%, усадка ткани снижается на 30%, а несминаемость пош 1Шается на 20%, продолжительность термообработки сокра щается с 2О-25 с до 12-16 с.

Примеры 4, 5 и 8 таблицы показывают, что при изменении условий термооб|работки по предлагаемому способу ухудщаются показатели качества ткани.

Таким образом, изобретение обеспечивает возможность организации процесса аппретирования целлюлозосодержащих тканей по непрерывному методу за счет сокращения длительности термообработки и получение тканей с высокш и физико-механическими и эксплуатационными свойствами.

CoТип в

Вид anBOnOKRHO

дер

претиротый сожание

рвмер, pffaei.

оавия

Время

г/л став ypa linnperoB термотканио1 боткн, i Карбсмоа ; 35 Протвво усадвч« М«чюв8ва3 вая огдвпкаJinepaetvA , 2 аммоавй - .Отвбонвагель 0,8 ;peancc а 48%- «а)1 по- 20 НесмыТурне, ваемаый тювнилапео тагная амут. с«« 25%-вая п«ш Ю с тш1еиовая амульсия Отбелява 0(5 гель релкмсс Несмы 3 Препарат ; 1вО 1мемыв тамон ДС

4

ХлорисшА аммоний

(Н5елява i таль рашгаал

filWH Протяво- 25 Карбомоп 35

100% усадфч3нав

Мочевина

хлодвок

2

KnofOcnA aMMotftifi

Отбелйва- . О,5 релюкс

Условие тврмообрабогкн я покаэвгеп качества ткани по способу

извествомг

ИстираПрочкос иа

Усаока % вие ва разрыв, кто

во у плоек

во fc- Г

по ytiпооскостя, в явкBOBчг с

lUOC

14О 3,0 2,7 120О 5,2 1,9

140 3,9 2,7 1200 5,2 1,9 9 2,7 1200 5 1,8 7 2,2 11ОО 5,25 1,7 ,1 2,75 115О 4,9 2,12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аппретирования целлюлозосодержащей ткани | 1988 |

|

SU1643637A1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Состав для придания свойств несминаемости в мокром состоянии тканям из льна или смеси его с хлопком | 1982 |

|

SU1118731A1 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2034942C1 |

| СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 1997 |

|

RU2139379C1 |

| Способ влажнотепловой обработки швейных изделий | 1980 |

|

SU903414A2 |

| Способ несминаемости и малоусадочной отделки вискозно-лавсановых тканей | 1982 |

|

SU1110840A1 |

| Способ получения композиционного полимерного материала | 1988 |

|

SU1662998A1 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

СПОСОБ АППРЕТИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАШИХ ТКАНЕЙ пропиткой аппретом на основе, т мореактивных и/или термопластичных смол с последующими отжнмсФЛГ, сушкой до влагосодер-; жания ткани ЗО-35% и тер ообработкой многократной попеременной продувкой с лицевой и изнаночной торон ткани газом с температурой 12О-14О С, отличающийся тем, что, с целью обеспечения непрерывности процесса за счет сокращения времени термообработки, повьпиения эффекта аппретирования и улуч шения прочностных свойств тканей, термообработку осуществляют в течение 1216 с в четыре одинаковые по продолиштельности стадии, причем на первой и последней стадиях продувку как с лицевой, так и с изнаночнсА сторон ткани осуществляют при одинаковой указанной температуре газа, а продувку с изнаночной стороны на второй стадии и с лицевой стороны на третьей стадии осуществляют при температуре газа на 4О-60 С выше его температуры при продувке с противоположной стороны ткани.

Отбаш1ва ,О,5 гмьрётокс Л«.ква 20 12 Армав. в 4e%i«na( 90% тажввв . лввввияап хвопок 1О% мульсга 0 2,в 2,5 500 3.3 2,5

Огбеяива О,5 гепь ffiHOKC

120 4,7 ЗД aOOV 8,2 2

160 3.8 2,5 lOSO В 1,9 1в 140 1 Карбамоп Мочовина Хлористый аммовяй Огбвпива тель рвлюкс 2 48%нваяп(. ISO 1в 120 180 4,4 nvBHRitnaae татяая .эмульсия 25-яав полвэтилеяовая эмульсия Отбеливатель релюкс 3 Препарат 12 13О 19О 5,23 этамон ЛС Хлористый амкгоний Ог еливатепь ранвпал 4 Карбамол 16 14О 2О5 3,1 Мочевина Хлористый аммоний Отбеливатель релюкс б- Карбамол 1в 140 175 3.8 МочевянА. Хлористй аммоний Отбеливатель релюкс. в 48%-яая полившгаакетатмя «мульсяя 1вО 4,8 160 3.9

0.8 220 ,1 1SOO 3,3 1,82 1400 4,5 1,3 2О2 3,3 1620 3,15 1,4 215 1,9 99О 5,5 2,13 2,2 85О 5,15 1.75 3,8 1250 2,7 7 Првоарвя . гвО 16 120 160 6 ГПА-ГПА-У28%НЕШ1 попга««ав8оввв9«9пьеш Отбвливатеньо Карбамсмг 12 16О 2ОО 3,1 MewBCie Хаорвс ый аммоовй Отбелвва- гель ретохс

1 оАоюкбак« геЯнвал ,5 370 3,6 1,6 218 ,1 976 2,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вацлав Феликс | |||

| Химическая технология текстильных материалов | |||

| М., Легкая индустрия , 1965, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линии аппретурные отделочные | |||

| Паспорт ЛАО | |||

| Иваново, Главхимлегмаш, 1974 (прототип). | |||

Авторы

Даты

1983-04-23—Публикация

1981-02-09—Подача