Изобретение относится к швейной промышленности, в частности к способам влажно-тепловой обработки швейных изделий с применением предконден сатов термореактивных и термопластич ных смол и может быть использовано при окончательной обработке швейных изделий на паровых прессах и паровоз душных манекенах. Известен способ влажно-тепловой обработки швейных изделий, включающ воздействие термореактивными или термопластичными смолами и паровой средой с последующим прессованием и сушкой, при этом термореактивные и термопластичные смолы вводят непосредственно в паровую среду 1. По .основному авт.св. ff 757617 описан способ влажно-тепловой обработки швейных изделий, в котором перед введением в паровую среду термореактивные или термопластичные смолы нагревают до 30-100 С, а введение В паровую среду осуществляют под давлением 0,1-10 атм 2. Недостатком способов является неравномерное распределение смолы по толщине текстильного материала после сушки швейного изделия из-за несогласованности схемы подвода тепла с внутренним механизмом смоло- и влагопереноса. После непрерывной обработки теплоносителем, осуществляемой с одной стороны формуемого пакета, изделия обладают повышенной жесткостью из-за н еравномерного распределения смолы. Такой характер отложения смолы внут- ри волокнистого полимера, при котором образуются сложные сшивки и (|юрмуется гомополимер в субмикроскопических порах и на поверхности ткани, не обеспечивает желаемого повышения упруго-эластичных свойств текстильного материала. Придание же текстильному материалу высоких показателей малосминаемости, а швейному изделию 390повышенной формоустойчивости возмож но при использовании раствором пред конденсатов смол с концентрациями 200-2 0 г/л и повышении давления паровой среды, совместно с которой наносят предконденсат на швейное, изделие. Повышение давления паровой среды способствует более глубокой модификации волокнистого полимера. Все это удорожает обработку и снижает ее эффективность. Кроме того, на поверхности рабочего органа оборудования, например жесткой оболочке манекена контактирующей с обрабатываемым изделием, происходит отложение смолы вслед ствие ее интенсивного выноса вместе с потоком жидкости и пара из текстильного материала. . Цель изобретения - получение швей ных изделий с наилучшими потребитель скими свойствами за счет более равно мерного распределения смолы по толщи не текстильного материала при одновременном снижении концентрации раст вора предконденсата термореактивной и тормопластичной смол и уменьшении давления паровой среды. Указанная цель достигается тем, что способ влажно-тепловой обработки швейных изделий состоит в том, что перед сушкой швейное изделие подвергают термообработке путем последовательной циклической подачи теплоносителя к противоположным сторонам изделия, при этом время подачи тепло носителя в каждом последующем цикле превьйиает аремя подачи его в предыдущем цикле для обеспечения нагрева ния изделия до температуры удаления избыточной влаги из материала. В качестве теплоносителя используют воздух при 150-250.С. На чертеже представлены кривые распределения смолы в ткани. Способ осуществляется следующим образом. Формуемый пакет швейного изделия, находящийся на рабочем органе оборудования, обрабатывают паровой средой, содержащей раствор предконденсата термореактивной и термоплас тичной смол с температурой 30-100 С После пропаривания пакета к одной его стороне, например внутренней, подают теплоноситель, например горя чий воздух, при 150-250 С в течение 10-15 с. По истечении этого времени подачу теплоносителя к внутренней стороне прекращают и тотчас же подают его к внешней стороне в течение 20-30 с. Завершив обработку внешней стороны, теплоноситель вновь подают к внутренней стороне в течение 060 с и т.д. Таким образом, попеременно меняя направление подачи теплоносителя и непрерывно увеличивая после очередной сменынаправления подачи продолжительность нагрева, повышают температуру текстильного материала до 80-105°С,причем происходит удаление из текстильного материала избыточной влаги. После достижения такой температуры установившееся равномерное распределение смолы не нарушается, а затем осуществляют сушку непрерывно с одной стороны. С этого момента начинается интенсивное образование внутри текстильного материала поперечных сшивок между макромолекулами. По окончании процесса сушки, изделие охлаждают на рабочем органе оборудования до 25-30 0. Пример 1. Для определения характера распределения смолы по толщине текстильного материала швейного изделия составляют пакет из 5 слоев хлопчатобумажной ткани шерстянка арт. 120i. Пакеты обрабатывают по известному и предлагаемому способам при следующих условиях: Время пропаривания, с 6 Давление насыщенного пара, МПа0,2 Температура теплоносителя горячего воздуха,С .180 Время сушки-и термообработки6Пакеты обрабатывают раствором предконденсата смолы следующего состава, г/л: Карбамол200 Полиэтиленовая эмульсия 16,5 Хлористый аммоний 6,5 Расход раствора составляет 2 л/кг ткани, температура раствора при обоих способах . Термообработку осуществляют различными способами. По известному способу теплоноситель непрерывно подают в течение 6 мин к одной из сторон пакета, при предлагаемом способе теплоноситель

поочередно подают к противоположным сторонам следующими интервалами 10, 15, 20,25,30.,35,«О,5 с, а после чего подачу осуществляют с одной стороны в течение 150 с. Таким образом, при предлагаемом способе время термообработки составляет 6 мин.

После полного цикла обработки пакета расформировывают для определения содержания смолы в каждом слое

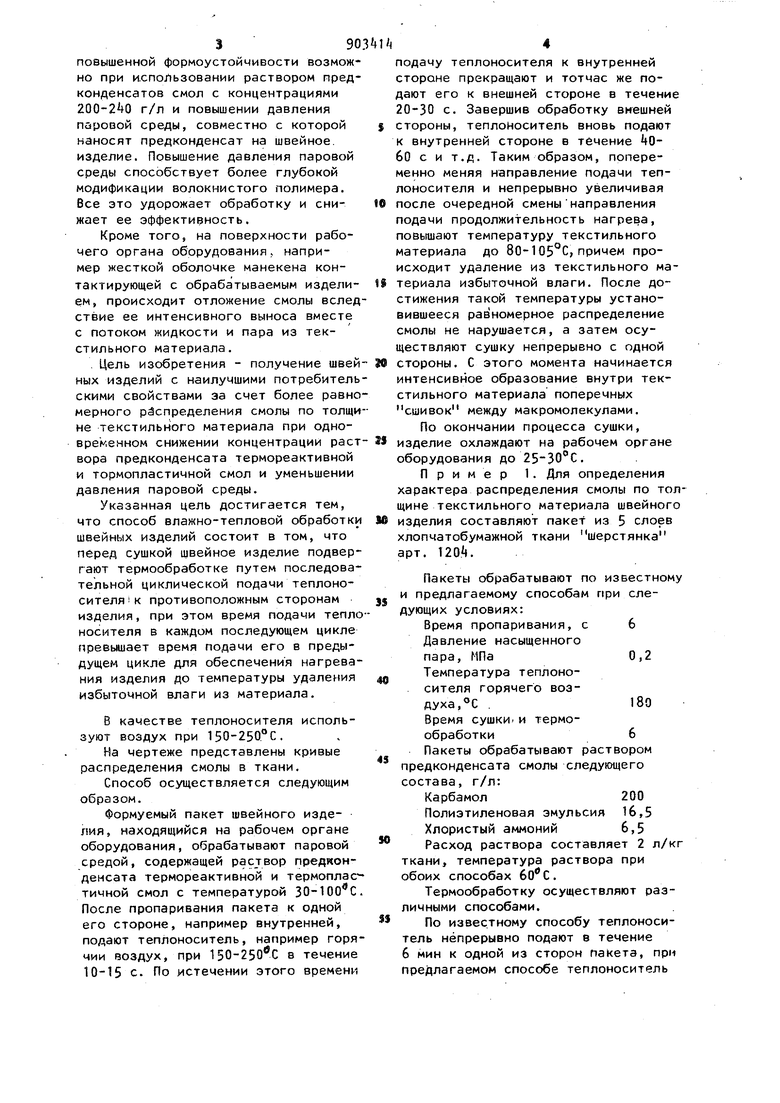

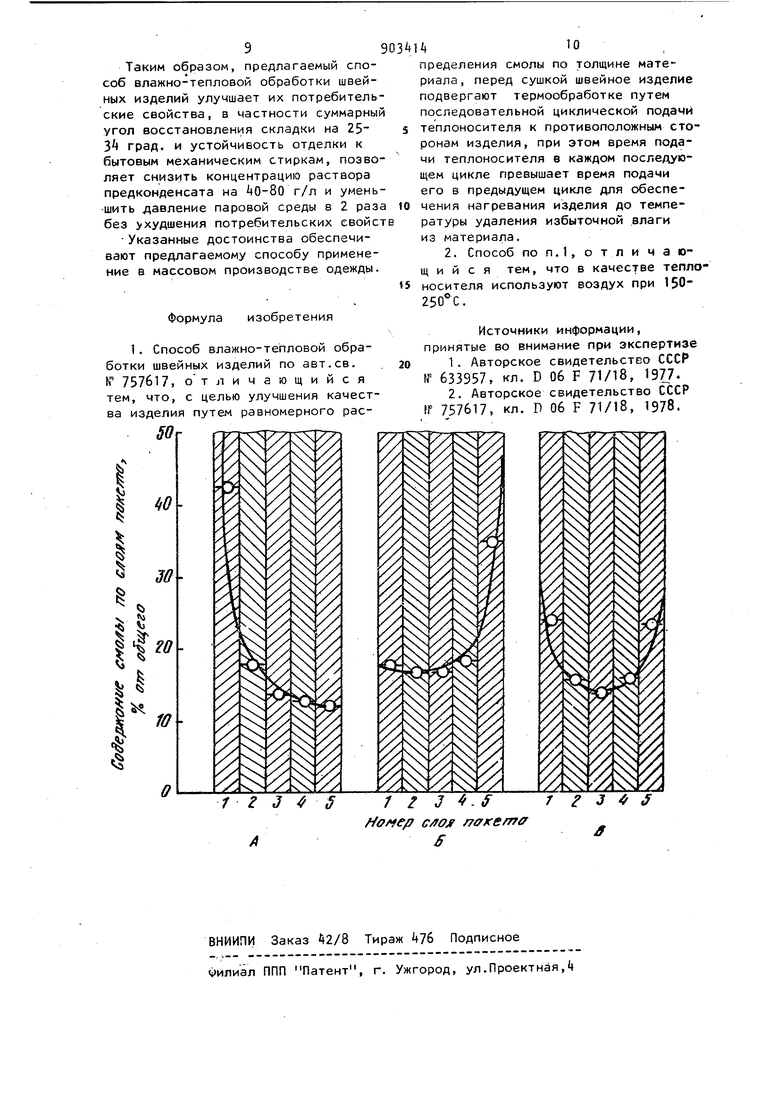

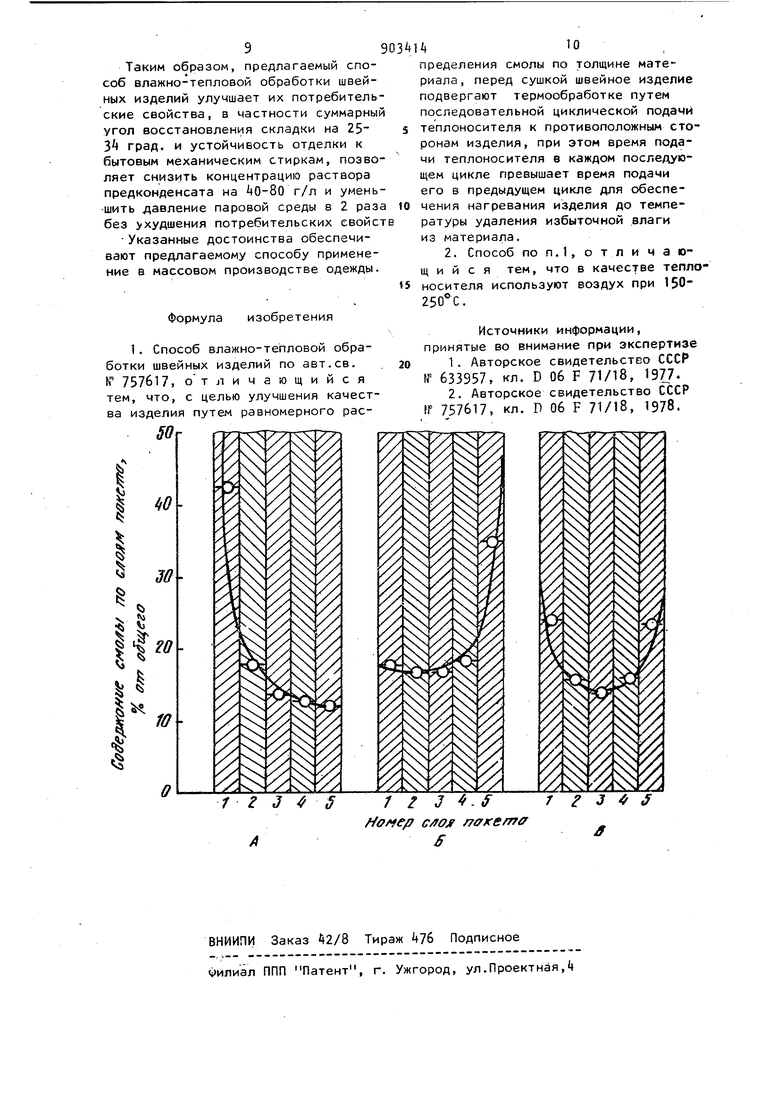

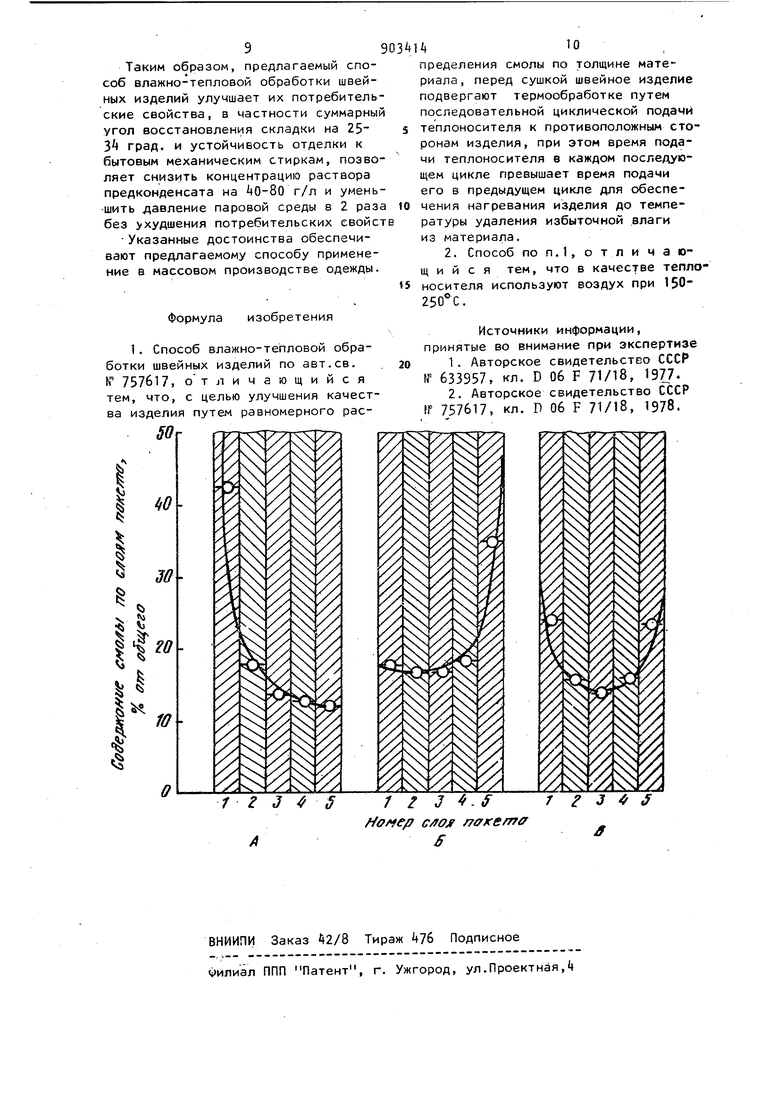

На чертеже показаны сечения пакетов и представлены кривые распределения смолы внутри пакета по слоям.

А - сечение пакета известного способа образованного непрерывной подачей горячего воздуха к той тороне пакета, с которой производят пропаривание (слой 1).

Б - то же, но горячий воздух непрерывно подают к стороне пакета, противоположной той, с которой осуществляют пропаривание .(слой 2),

8 - сечение пакета предлагаемого способа образованного попеременной подачей горячего воздуха к противоположным сторонам пакета.

Во всех трех случаях пропаривание осуществляют со стороны первого слоя пакетов.

При непрерывном нагревании пакета лишь с одной стороны сечения А и Б смола не распределяется равномерно, а преимущественно концентрируется в том слое пакета, к которому подается теплоноситель.

Пакет сечение В, который поперемено нагревают с противоположных сторон, характеризуется более равномерным распределением смолы по слоям по сравнению с пакетами А и Б, В наружных слоях пакета содержание смолы одинаковое, лишь в центральных слоях оно немного меньше.

Таким образом, предлагаемый способ позволяет получать текстильные материалы и многослойные пакеты с равномерным распределинем смолы.

Пр и м е р 2. Режим обработки такой же, как и в примере 1, за исключением следующих: изменяют концентрацию карбамола в растворе от 120 до г/л, давление пара изменяют от 0,1 до 0;25 МПа.

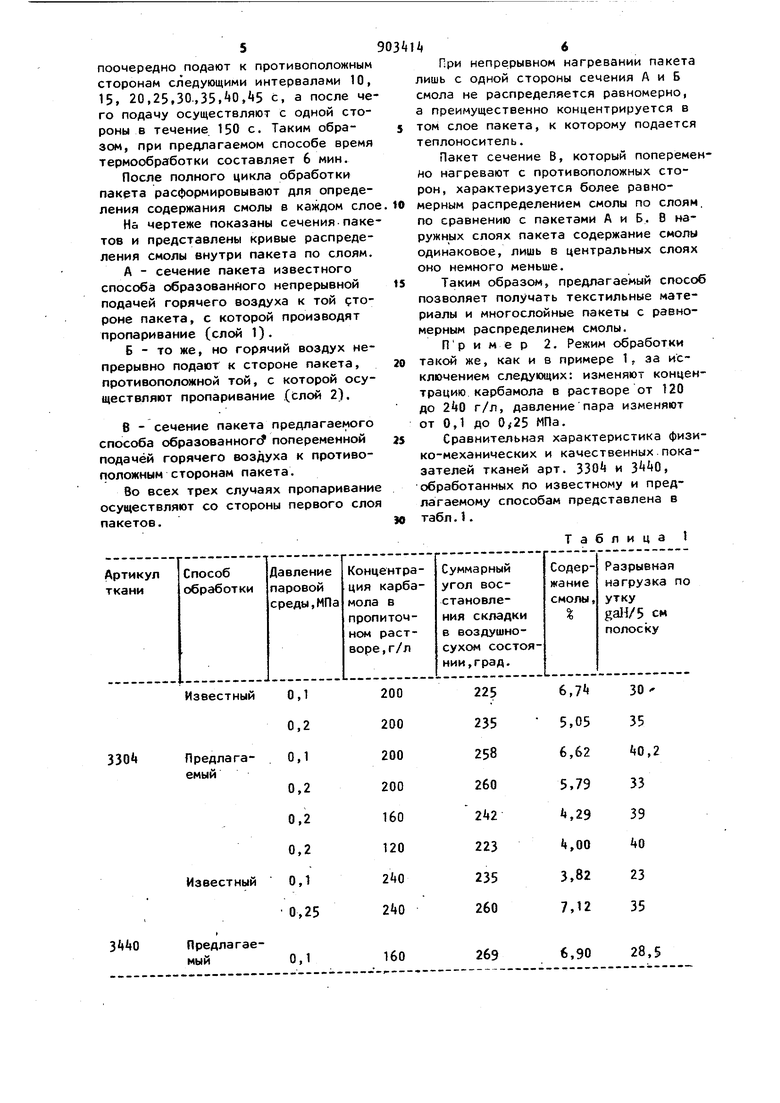

Сравнительная характеристика физико-механических и качественных показателей тканей арт. и , обработанных по известному и предлагаемому способам представлена в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заключительной отделки текстильного полотна | 1979 |

|

SU771220A1 |

| СПОСОБ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2262281C2 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2034942C1 |

| Способ придания формоустойчивости деталям швейных изделий | 1991 |

|

SU1804518A3 |

| Паровоздушный манекен для влаж-HO-ТЕплОВОй ОбРАбОТКи шВЕйНыХ и ТРи-КОТАжНыХ издЕлий | 1979 |

|

SU800264A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1977 |

|

SU642393A2 |

| Способ придания формоустойчивости деталям швейных изделий | 1983 |

|

SU1151622A1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171082C1 |

| Состав для крашения и отделки целлюлозных текстильных материалов | 1989 |

|

SU1798420A1 |

| СПОСОБ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2064546C1 |

Известный

0,1 0,2

30 0,1

Предлагаемый0,2 0,2 0,2 0,1

Известный 0,25

Предлагае0,1 мый

б,

30

225 235 258 260 242 223 235 260

28,5

6,90

269

7

Из табл. 1 видно, что при одних и тех же значениях концентрации карбамола в растворе и давления паровой среды изделия, обработанные по прадлагаемому способу, имеют лучшие значения суммарного угла восстановления складки. Достигаемые значения суммарного угла восстановления при предлагаемом способе превосходят результаты по известному при тех же режимах обработки ни град. Показатели разрывной нагрузки и стой кости к истираИию при этом заметно не ухудшаются,

В табл.1 показано, что предлагаемый способ позволяет уменьшить давление паровой среды и сократить содержание карбамола в растворе без снижения показателя несминаемости.

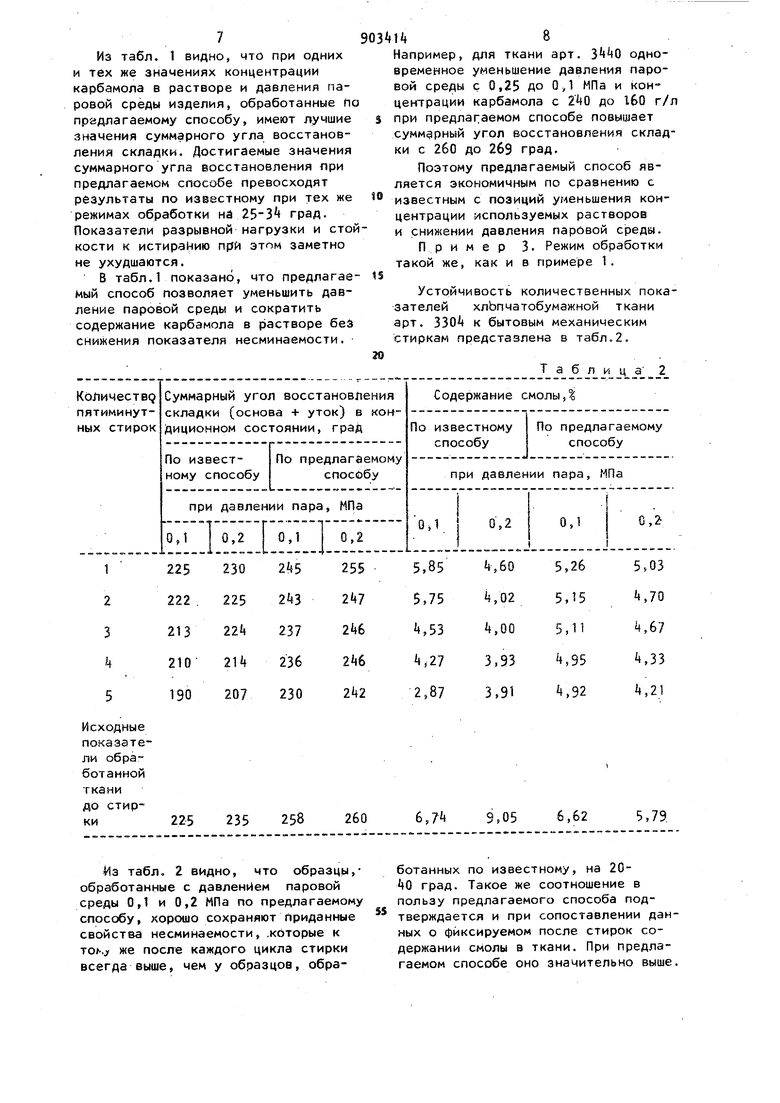

Мз табл, 2 видно, что образцы,обработанные с давлением паровой среды 0,1 и 0,2 МПа по предлагаемому способу, хорошо сохраняют Приданные свойства несмийаемости, .которые к rot-.j же после каждого цикла стирки всегда выше, чем у образцов, обра034Н8

Например, для ткани арт. kkQ одновременное уменьшение давления паровой среды с 0,25 до 0,1 МПа и концентрации карбамола с до 1бО г/л S при предлагаемом способе повышает суммарный угол восстановления складки с 2бО до 2б9 град.

Поэтому предлагаемый способ является экономичным по сравнению с ® известным с позиций уменьшения концентрации используемых растворов и снижении давления парбвой среды.

Пример 3. Режим обработки такой же, как и в примере 1.

Устойчивость количественных показателей хлЬпчатобумажной ткани арт. 3304 к бытовым механическим стиркам представлена в табл.2.

Таблица 2

ботанных по известному, на град. Такое же соотношение в пользу предлагаемого способа подтверждается и при сопоставлении данных о фиксируемом после стирок содержании смолы в ткани. При предлагаемом способе оно значительно выше, Таким образом, предлагаемый способ влажно-тепловой обработки швейных изделий улучшает их потребитель ские свойства, в частности суммарны угол восстановления складки на 25 3 град, и устойчивость отделки к бытовым механическим стиркам, позво ляет снизить концентрацию раствора предконденсата на 40-80 г/л и умень шить давление паровой среды в 2 раз без ухудшения потребительских свойс Указанные достоинства обеспечивают предлагаемому способу применение в массовом производстве одежды. Формула изобретения 1, Способ влажно-тепловой обработки швейных изделий по авт.св. N 757617, отличающийся тем, что, с целью улучшения качества изделия путем равномерного расг г J J} 5 Ho пределения смолы по толщине материала, перед сушкой швейное изделие подвергают термообработке путем последовательной циклической подачи теплоносителя к противоположным сторонам изделия, при этом время подачи теплоносителя в каждом последующем цикле превышает время подачи его в предыдущем цикле для обеспечения нагревания изделия до температуры удаления избыточной влаги из материала. 2. Способ по П.1, о тл и ч а ющ и и с я тем, что в качестве теплоносителя используют воздух при 150250 0. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР tf 633957, кл. D Об F 71/18, 1977. 2. Авторское свидетельство СССР f 757617, кл. D Об F 71/18, 1978. J .f г 3 f s /fojf f ffffemff ff ff

Авторы

Даты

1982-02-07—Публикация

1980-06-26—Подача