Изобретение относится к композиционным полимерным материалам для изготовления деталей узлов машин, работающих в условиях высокого нагружения, опор скольжения валов, корпусных деталей и может найти применение для оборудования прокатных станов, станкостроении, сельскохозяйственного машиностроения, в оборудовании химической промышленности.

Цель изобретения - повышение прочностных свойств, таких как разрушающего напряжении при растяжении, изгибе, сжатии и ударной прочности.

Способ осуществляют следующим образом.

Наполнитель обрабатывают аппретом, после чего производят его термообработку между электродами в электрическом поле переменной напряженности 500-300 В/см или в поле коронного разряда напряженности 2-80 кВ/см, рассчитанной по зависимости Е КТ, выведенную математической обработкой экспериментальных данных. Величину напряженности электрического поля повышали путем увеличения напряжения, подаваемого на электроды в процессе термообработки наполнителя Коэффициент К характеризует величину градиента напряженности поля во времени

о о

Ю

ю ю

00

В случае поля с переменной напряженостью ,5-30 В/мин-см, а в случае поля оронного разряда ,1-8,0 кВ/мин-см.

Температура термообработки типовая ля обработанных аппретами материалов. о окончании термообработки в электричеком поле аппретированный наполнитель овмещают с полимерным связующим. Сомещение лавсановых нитей (ЛН) осуществляют путем смешивания гранул полимера в лопастном смесителе до получения однородной смеси. При применении в качестве связующего бакелитового лака (ЛБ), пропи- танные им фениленовые нити (ФН) сушат в сушильном шкафу при 50°С в течение 3 ч. Образцы для испытания изготавливали путем прямого прессования (давление 30- 40 МПа при 145-150°С) с предварительным подогревом до 120°С в течение 5-6 мин. Из приготовленной смеси на основе термопластичного связующего и лавсановых нитей образцы для испытаний формовали методом литья под давлением. Технологические режимы переработки выбирали в зависимости от применяемого связующего. В данном случае температура переработки составляла 180-190°С, давление литья 50 МПа, При применении в качестве армирующего наполнителя стекловолокна (СТ) совмещение с полимерным связующим осуществляли путем нанесения порошка полиамида на каждый слой армировки. Образцы для испытаний изготавливали прямым прессованием. Давление прессования 200 МПа, температура переработки 220-25D°C.

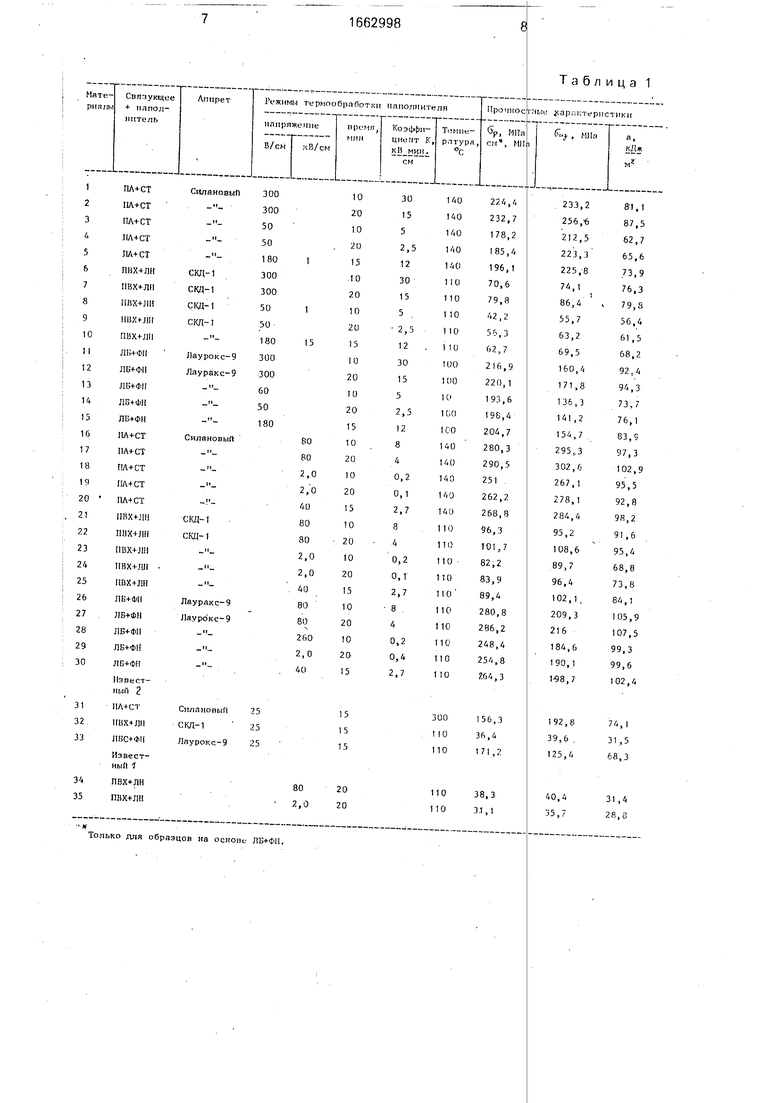

Для проверки способа были выбраны следующие материалы: полиамид б (ПА); лак бакелитовый (ЛБ) марки ЛБС-1, поливи- нилхлорид (ПВХ)-пластикат марки ПЛ-6. В качестве наполнителей применяли ткани из стеклянных нитей, фенилоновые нити(ФН), лавсановые нити (ЛН).

, Аппретирование наполнителей производили аппретами марок лаурокс-9, СКД-1 и силиконовым аппретом, представляющим собой 3%-ный раствор тетраоксисилана (C8H2o04Si).

У полученных образцов определяли соответственно разрушающие напряжения при растяжении, сжатии и изгибе/ Испытания проводили на разрывной машине 2Д-10 при скорости нагружения 50 кгс/с. Ударную вязкость определяли с помощью маятникового копра 2Д-4.

Данные о составах композиционного материала, технологическим параметрам термообработки наполнителя и прочностные характеристики приведены в табл.1. П р и м е р 1. Изготовление кронштейнов крепления вала. Их изготавливают из композиционного материала на основе ПА наполнителя СТ. Наполнитель обрабатывают 3%-ным раствором тетраоксисилана, после чего производят его термообработку между

электродами в электрическом поле переменной напряженности до 80 В/см, изменяющейся по зависимости . Коэффициент К взят равным 12, время термообработки мин, По окончании термообработки порошок ПА наносили на каждый слой наполнителя. Кронштейны изготавливали прямым прессованием в форме при давлении 100 МПа и температуре 220- 250°С. Изготавливая кронштейны из композиционного материала, полученного предлагаемым способом, увеличивают разрушающее напряжение при растяжении СО 120 до 196 МПа, при изгибе со 190 до 226 МПа и повышают ударную вязкость с 41 до

68кДж

м

Приме р 2, Изготавливают подшипники опоры скольжения из композиционного материала на основе Л Б марки ЛБС-1 и

наполнителя ФН. Наполнитель, обработанный аппретом Лаурекс-9, термообрабатыва- ют между электродами в переменном поле коронного разряда напряженностью до 80 кВ/см, изменяющейся по зависимости

. Коэффициент К взят равным 8, время термообработки мин. По окончании термообработки ФН пропитывают ЛБ и сушат с сушильном шкафу при 50°С в течение 3 ч. Подшипники изготавливали путем прямого прессования при давлении 30-40 МПа при 145-150°С с предварительным подогревом до 120°С в течение 5-6 мин. Изготавливая подшипники опор скольжения из композиционного материала, полученного

предлагаемым способом, повышают разрушающие напряжения при сжатии с 120 до 280 МПа, при изгибе со 100 до 209 МПа и

ударную вязкость с 40 до 105

кДж

м

П р и м е р 3. Изготавливают уплотнения клапана бурового насоса из композиционного материала на основе ПВХ и наполнителя ЛН, Наполнитель, обработанный

аппретом СКД-1 термообрабатывают между электродами в переменном поле коронного разряда напряженностью 2,0 кВ/см, изменяющейся по зависимости Е КТ. Коэффициент К взяли равным 0,2, время

термообработки 10 мин. По окончании термообработки наполнитель смешивают в лопастном смесителе с гранулами ПВХ до получения однородной смеси. Уплотнения изготавливают методом литья под давлением на термопластавтомате. Температура переработки 180-190°С, давление литья до 50 МПа. Изготавливая уплотнения из композиционного материала, полученного предлагаемым способом, повышают разрушающие напряжения при растяже- нии с 39,7 до 82 МПа, при изгибе с 44,2 до 89,7 МПа.

П р и м е р 4. Изготавливают лицевую панель приборной доски из композиционного материала на основе ПА и наполнителя из СТ. Наполнитель обрабатывают 3%-ным раствором тетраоксисилана, после чего производят его термообработку между электродами в электрическом поле переменной напряженности до 300 В/см, изменяющейся по зависимости Е КТ. Коэффициент К взят равным 15, время термообработки 20 мин. По окончании термообработки порошок ПА наносят на каждый слой армировки. Панель изготавливают прямым прессованием в форме при давлении 100 МПа и температуре 220-250°С. Изготавливая панели из композиционного материала, полученного предлагаемым способом, увеличивают разрушающие на- пряжения при растяжении со 120 до 232,7 МПа, при изгибе - со 190 до 256,6 МПа,

К /1 Mf

ударную вязкость с 41 до 87, .

м

П р и м е р 5. Изготавливали поддоны коробки передач из композиционного материала на основе ЛБ и наполнителя ФН. Наполнитель обрабатывали аппретом Лау- рокс-9 и термообрабатывали между элект- родами в электрическом поле переменной напряженности до 50 В/см, изменяющейся по зависимости . Коэффициент К взят равным 5. время термообработки мин. По окончании термообработки ФН пропи- тывали Л Б и сушили в сушильном шкафу при 50°С в течение 3 ч. Поддоны изготавливали путем прямого прессования при давлении 30-40 МПа, при 145-150°С с предварительным подогревом до 120°С в течение 5-6 мин. Изготавливая поддоны из композиционного материала, полученного предлагаемым способом, повышают разрушающие напряжения при сжатии со 120 до 193,6 МПа, при

изгибе со 100 до 136,3 МПа, ударную вязкость с 40 до 73,7 К4 .

м

П р и м е р 6. Изготавливали листовой материал из композиционного материала на основе ПА и наполнителя СТ. Наполнитель обрабатывали 3%-ным раствором тетраоксисилана, после чего производили его термообработку между электродами в переменном поле коронного разряда напряженностью до 40 кВ/см, изменяющейся по зависимости Е КТ. Коэффициент К взяли равным 2,7, время термообработки 15 мин. По окончании термообработки ПА наносили на каждый слой армировки. Листы изготавливали прямым прессованием при давлении 110 МПа и температуре 220-250°С. Изготавливая листы из композиционного материала, полученного предлагаемым способом, увеличивают разрушающее напряжение со 120 до 268,8 МПа, при изгибе с 190 до 284,4

МПа, ударную вязкость с 41 до 98,2 .

м

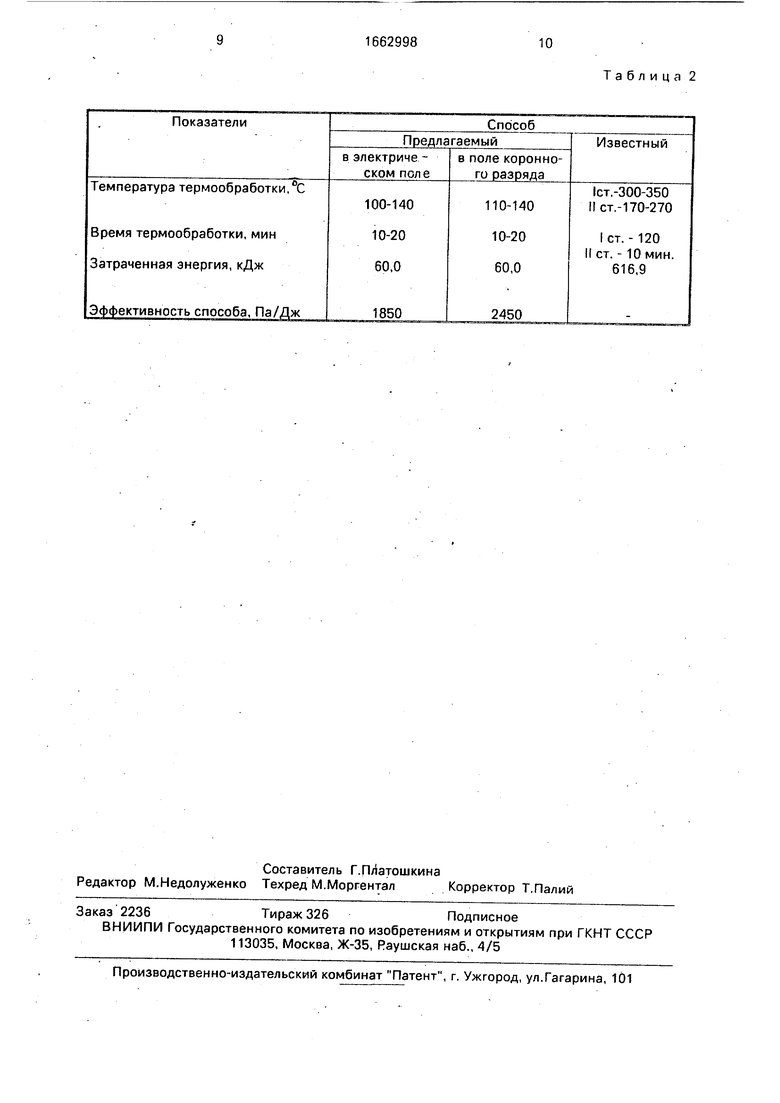

В табл.2 приведены данные, подтверждающие технологичность процесса по сравнению с известным.

Формула изобретения Способ получения композиционного полимерного материала на основе термопласта и волокнистого наполнителя,-включающий термообработку наполнителя с последующим воздействием электрического поля, совмещения наполнителя с термопластом и плавление, отличающийся тем, что, с целью повышения прочностных свойств материала, снижения энергоемкости и повышения производительности процесса, осуществляют термообработку предварительно аппретированного наполнителя в течение 10-20 мин в электрическом поле переменной напряженностью 50-300 В/см или в поле коронного разряда напряженностью 2,0-80,0 кВ/см, изменяющейся по формуле Е КТ, где К - коэффициент, характеризующий величину градиента напряженности электрического поля, а Т - время термообработки, причем ,5- 30,0 В/мин.см в случае поля с переменной напряженностью и К- 0 1-8.0 кВ/мин-см в случае поля коронного разряда.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ МАТРИЦ | 2004 |

|

RU2266988C2 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Полимерный композиционный материал на основе полиэфирэфиркетона и углеволокна и способ его получения | 2020 |

|

RU2752625C1 |

| Способ получения пленочного композиционного материала | 1990 |

|

SU1729784A1 |

| Углеволокнистый полимерный композиционный материал на основе полиэфирэфиркетона и способ его получения | 2020 |

|

RU2757922C2 |

| Способ получения аппрета, аппретированный полиэфирэфиркетонный композит и способ его получения | 2020 |

|

RU2769396C1 |

| Способ получения аппретированных углеродных волокон и композиты на их основе | 2022 |

|

RU2802447C1 |

| Способ получения аппретированных углеродных волокон и композиты с полиэфирэфиркетоном | 2023 |

|

RU2811393C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| Способ получения аппретированных углеродных волокон и полимерные композиты на их основе | 2023 |

|

RU2811385C1 |

Изобретение касается получения композиционных полимерных материалов для изготовления деталей узлов машин, работающих в условиях высокого нагружения, опор скольжения валов, корпусных деталей, может найти применение в станкостроении, сельскохозяйственном машиностроении, химической промышленности и позволяет повысить прочностные показатели материалов. Способ состоит в термообработке предварительно аппретированного наполнителя в электрическом поле переменной напряженностью E 50-300 B/см или в поле коронного разряда 2,0-80 кВ/см, изменяющейся по формуле E = KT, где K - коэффициент, характеризующий величину градиента напряженности электрического поля

T - время термообработки, равное 10-20 мин. При этом K = 2,5-30 В/мин. см для поля напряженностью 50-300 В/см и 0,1-8,0 кВ/ мин.см для поля коронного разряда. Изобретение позволяет также снизить энергозатраты и повысить производительность труда за счет уменьшения температуры и времени термообработки. 2 табл.

Только для образцов на основе ЛБ+ФН.

Таблица 2

| Заявка ЕПВ № 0198565, кл.С 08 J 5/06 | |||

| Способ получения изделий из полимерной композиции | 1981 |

|

SU1014844A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-15—Публикация

1988-06-08—Подача