Изобретение относится к способу получения цианпиридинов, которые используются для синтеза ионообменных материалов.

Известен способ получения цианпиридинов, который заключается в том, что 2-, 3- или 4-пиколин подвергают окислительному аммонолизу на катализаторе, состоящем из пятиокиси ванадия и двуокиси титана при температуре 400-41О С. Выход целевого продукта до 89%.

Недостаток известного способа заключается в относительно невысоком выходе целевого продукта.

Наиболее близким по технической сущности и достигаемому эффекту лвляется способ получения цианпиридинов, который заключается в том, что 2-, 3- или 4-пиколия подвергают окислительному аммонолизу на окисном ванадийтитановом или ванадийоловянном катализаторе при температуре 320-420с при нагрузке 20-30 г пиколина на литр катализатора в час. Выход целевого продукта до 75%.

Недостатком способа является низкий выход целевых продуктов и низкая производительность процесса.

4;ib

Проведение процесса при повышеню ю ных нагрузках по сырью невозможно вследствие возрастания температуры

00.в первых по ходу сырья слоях катализатора вьппе оптимальных пределов. Перегрев катализаторов приводит к снижению селективности его .действия, а также к уменьшению механической прочности -И даже к разрушению зерен контакта.

Целью изобретения является увеличение выхода целевого продукта и производительности процесса.

Это достигается способом получения цианпиридинов, который заключается в том, что 2-, 3- или А пиколин подвергают окислительному аммонолизу на окисном ванадийтитановом или панад11ЙоловЯННОМ катализаторе, первьш по ходу сырья слой которого на 16,5-25% от его общего объема разбавлен металлическим титаном при обт емном соотношении Б этом слое катализатор: титан равном 1:0,5-2, при температуре 320-42П°С. Отличием данного способа от известного является то, что реакцию ведут на катализаторе, первый по ходу сырья слой которого на 16,5-25% от его общего объема разбавлен мета лическим титаном при объемном соот ношении в этом слое катализатор:титан, равном 1:0,5-2. Это отличие обеспечивает получение цианпиридинов с выходом -95,О из 3-пиколина, 96,0% из 4-пиколина, 86,0% из 2-пиколина от теоретически возможного в расчете на поданный алкилпиридин, позволяет увеличить на грузку А-пиколина до 220 г, 3-пиколи на до 164 г и 2-пиколина до 125 г на литр катализатора в час. Пример 1, Способ осуществля ют в реакторе проточного действия с реакционной трубкой из нержавеющей стали диаметром 20 и длиной 1200 мм. Окисный ванадийтитановый кataлизa тор с молярным соотношением окислов V,Oj:Ti05i 1:16 в количестве 0,12 л загружают в реактор в виде двух порций. Сначала загружают первую порцию катализатора в количестве 0,09 л. Вторую порцию катализатора 30 мл, что составляет 25% от общего объема, смешивают с 30 мл гранулированного металлического титана. Разбавленный катализатор в соотношении катализатор:титан 1:1 загружают в реактор таким образом, что разбавленный слой оказывается первым по ходу сырья. Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, аммиака и воды, пропускают, через реа тор при температуре 390С, Скорость подачи А-пиколина - 104,6 г, возду.ха - 1500 л, аммиака - 75,9 г и воды 377,5 г на литр катализатора в час при молярном соотношении 4-пико лин:02 :Мз:Н20 1:12,5:4:19. Продол жительность 20 ч. Всего подают 251 4-пиколина. Продуктъ реакции улавли вает я скрубберах, орошаемых водой. Из скруббернотч) раствора изоникотинонитрил экстрагируют хлористым метиленом. После отгонки растворителя получают г изоникотинони рила, что составляет 95% от теории в расчете на поданный 4-пиколин. Съем целевого продукта составляет ПО г с литра катализатора в час. Конверсия 4-пиколина полная. После перегонки продукт по температуре кипения 186-187°С температуре плавления 78-79°С, ИК-спектру, содержащему полосу поглощения нитрильной группы с частотой 2255 и элементарному анализу соответствует изоникотинонитрилу. Найдено, %: С 69,24; К 3,31; N 26,91 . (6H4N.. Вычислено, %: С 69,23; Н 3,87; N 26,90. При ведении процесса без разбавления верхних слоев катализаторе гранулировант1ым. металлическим титаном получают 202,0 г изоникотинонитрила, что составляет 75% от теории в расчете на поданный 4-пиколин. При ведении процесса по настоящему способу, но используя в качестве разбавителя металлический алюминий, получают 200,61 г изоникотинонитрила, что составляет 72% от теории в расчете на поданный 4-пиколин. При ведении процесса по настоящему способу, когда сначала загружают первую порцию катализатора в количестве 0,10 л, затем вторую порцию катализатора 10 мл, что составляет 3,33% от общего объема, смещивают с 30 мл гранулированного металлического титана (объемное соотношение катализатор: титан 1:3), получают 222,9 г изоникотинонитрила, что составляет 80% от теории в расчете на поданный 4-пиколин, Пример 2, Способ осуществляют на установке, описанной в примере 1. Окисный ванадийтитановый катализатор состава ( - 1:16 загружают в реактор, как в примере 1. Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, .аммиака и воды, пропускают при темпер-ттуре , Скорость подачи 4--пиколина - 130 г, воздуха - 1864 л, аммиака - 95 г и воды 473 г на литр катализатора в час, при молярном соотношении 4-пиколин: NH J :Н О 1:12,5: . Продолжительность 20 ч. 5 Подают 312 г 4-пиколина. Получаю 329 г изоникотинонитрила, что соста ляет 95% от теории в,расчете на под ный 4-пйколин. Съем целевого продук составляет 137,1 г с литра катализа тора в час. Конверсия 4-пиколина полная, Изоникотинонитрил выделяют как в примере 1. При ведении процесса по настояще му способу без разбавления верхних слоев катализатора гранулированным металлическим титаном получают 249, изоникотинонитрила, что составляет 72% от теории в .расчете на поданный 4-пиколин, При осуществлении процесса по на стоящему способу, используя в качес ве разбавителя металлический алюминий, получают 242,4 г изоникотинони рила, что -составляет 70% от теории в расчете на поданный 4-пиколин. Пример 3. Способ осуществляют на установке, описанной в примере 1. Окисный ванадийтитановый катализатор состава 1:16 загружают в количестве 0,9 л в реактор в три слоя: первый слой- 0,075 л катализатора, второй слой - смесь 0,01 л катализатора и 0,01 л металли ческого гранулированного титана (соо ношение катализатор;титан 1:1), третий слой - 0,005 л катализатора и 0,01 л металл1етеского титана (соот ношение катализатор:титан 1:2). Ко личество разбавляемого катализатора 16,7% от общего объема катализатора Смесь 4-пиколина, воздуха, аммиака и воды пропускали при 390°(. Скорост подачи 4-пиколина 198,8 г, воздуха-3667 л, аммиака - 202,5 г и воды 212 г на литр катализатора в час при молярном соотношении 4-пиколин:02: ,0 1:16:5,6:5,5. Продолжительность 20 ч. Всего подают 357,8 г 4-пиколина. .Получают 380 г изоникотинонитрила, что составляет 95% от теории в расчете на поданный 4-пиколин. Съем целевого продукта 211,1 ГС литра катализатора в час. Конверсия 4-пиколина полная. Изоникотинонитрил вьщеляют какв примере 1. При ведении процесса по настоящему способу без разбавления верхних слоев катализатора гранулированным металлическим титаном получают 8 272,0.г нзоникотинонитрила, что составляет 68% от теории в расчете на поданный 4-пиколин. При осуществлении процесса по настоящему способу, используя в качестве разбавителя металлический алюминий, получают 260,0 г изоникотинонитрила, что составляет 65% от теории в расчете на поданный 4-пиколин. Пример 4. Опособ осуществляют на установке, описанной в примере 1. Окисный ванадийтитановый катализатор состава .TiO 1:16 в том же количестве загружают в реактор тремя порциями, как в примере 3. ГмесЬ реагирующих компонентов, состоящую из 4-пиколина, воздуха, аммиака и воды, пропускают через реактор при температуре . Скорость подачи 4-пиколина - 220 г, воздуха 3787 л, аммиака - 201,2 г и воды 213,3 г на литр катализатора в час в молярном соотношении 4-пиколин: .o iNllj-J.O 1:15:5:5. Продолжительность 20 ч. Подают 396 г.4-пиколина. Получают 421 г изоникотинонитрила, что составляет 95,1% от теории в расчете на поданньй 4-пиколин. Съем целевого продукта составляет 233,9 г с литра катали затора в час. Конверсия 4-пиколина полная. Изоникотинонитрил вьщеляют как в примере , При ведении процесса по настоящему способу без разбавления первых по ходу сырья слоев катализатора гранулированным металлическим титаном получают 296,7 г изоникотинонитрила, что составляет 67% от теории в расчете на поданный 4-пиколин. При осуществлении ripoi ecca по настоящему способу, используя в качестве разбавителя металлический алюминий, получают 279 г изоникотинонитрила, что со.ставляет 63% от теории в расчете на поданный 4-пиколин. Пример 5. Способ осуществляют на установке, описанной в примере 1. Окисный ванадийоловотитановый катализатор с молярным соотношением окислом 1:1:15 в коичестве 0,12 л загружают в реактор, как в примере I. Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, амиака и воды, пропзскают через реактор при температуре 390 С. Скорость одачи 4-пиколина - 215,0 г, воздуха,- 3200 л, аммиака - 157,0 г и воды - 789,5 г на литр катализатора в час при молярном соотношении 4-пиколин:02:КНз:И2. 1:13:4:19.

Продолжительность 20 ч. Всего подают 516 г 4-пиколина. Получают 551,1 г изоникотинонитрила, чть со ставЛяет 95,5% от теории в расчете на поданный 4-пиколин. Съем целевого продукта составляет 229,6 г литра катализатора в час. Конверсия А-пиколина полная,

Изоникотинонитрил выделяют как в примере I,

При ведении процесса по настоящему способу без разбавления первых по ходу сырья слоев катализатора гранулированным металлическим титаном полчают 395,3 г изоникотинонитрила, что составляет 68,5% от теории в расчете HTL поданный 4-пик6лин,

При осуществлении процесса по настоящему способу, используя в качестве разбавителя металлический алюминий, получают 379,7 г иэоникотинонитрила, что составляет 65,8% от теории в расчете на поданный 4-пиколин.

Пример 6. Способ осуществляют на установке, описанной в примере 1, Окисный ванадийоловотитановый катализатор с молярным соотношением окислов V2 0j:SnO2 :1102. 1:8:8 в количестве 0,09 л загружают в реактор в три слоя, как описано в примере 3.

Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, аммиака и воды, пропускают через реактор .при температуре 39(1. Скорость подачи 4-пиколина - 220 г, воздуха - 4291,6 л, аммиака - 241,4 г и воды - 234,3 г на литр катализатор в час, при молярном соотношении 4-пиколин :02 : N11 з:И20 1:17:6:5,5,

Продолжительность 20 ч. Всего подют 396 г 4-пиколина. Получают 425,1 изоникотинонитрила, что составляет 96,0% от теории в расчете на поданный 4-пиколин, Съем целевого продукта составляет 236,2 г с литра катализатора в час, Конверсия 4-пиколина полная,

Изоникотинонитрил вьщеляют по способу, как в примере 1,

При ведении процесса по настоящему способу без разбавления первых по ходу сырья слоев катализатора гранулированным металлическим титаном

получают 293,6 г изоникотинонитрила, что составляет 66,3% от теории в расчете на поданный 4-пиколин, При осуществлении процесса по настоящему способу, используя в качестве разбавителя металлический алюминий, получают 278 г изоникотинонитрила, что составляет 62,8% от теории O в расчете на поданный 4-пиколин.

Пример 7, Способ осуществляют ра установке, описанной в примере 1, Окисный ванадийтитановый катализатор состава V(:TiO 5 в количестве 0,12 л загружают в реактор в виде двух порций. Сначала загружают первую порцию катализатора в количестве 0,09 л. Вторую порцию катализатора в количестве 30 мл, 25% от 0 общего объема, смешивают с 60 мл гранулированного металлического титана. Разбавленный катализатор в соотношении катализатор:титан 1:2 загружают в реактор,

5 Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре , Скорость подачи 3-пиколина - 100 г, воздуха - 1600 л, аммиака - 69 г и 0 воды - 400 г на литр катализатора в час. Колярное соотношение 3-пиколин: :02 :CT;2.,0 1:13:3,8:20,7, Продолжительность 10 ч,

Всего подают 120 г 3-пиколина, 5 Получают 125,2 г 3-цианпиридина,

что составляет 94% от теории в расчете на поданный 3-пиколин. Съем целевого продукта составляет 104,3 г с литра катализатора в час. Конверсия 3-пиколина полная.

3-Цианпиридин выделяют как в примере I. После перегонки под вакуумом никотинонитрил (3-цианпиридин) имеет температуру кипения 101-102°/25 мм, 45 температуру плав.ления 49-50 С. ИК. спектр содержит полосу поглощения

нитрильной группы с частотой 2246см, Элементарный анализ характеризуется следующими данными 50 Найдено, %: С 69,29; К 3,80; N 26,89. СбК4К2-.

Вычислено, С 69,23; Н 3,87; N 26,90.

5 При ведении процесса по настоящему способу без разбавления верхних слоев катализатора гранулированный металлическим титаном получают 102,6 г 3-цианпиридина, что составляет 77% от теории в расчете на подан ное сырье. При ведении процесса по настоящему способу, используя в качестве разбавителя металлический алюминий, получают 106,6 г 3-цианпиридина, что составляет 80% от теории в расчете на поданный 3-пиколин. При ведении процесса по настояще му способу, но при использовании дл разбавления второй порции катализатора, взятой в количестве 40 мл (33% от общего объема катализатора) 60 мл гранулированного металлического титана (объемное соотношение к тализатор: титан 1:1,5), получают 109,2 г никотинонитрила, что состав ляет 82% от теории на взятый 3-пико лин. Пример 8, Способ осуществляют на установке проточного дейст вия с реакционной трубкой из нержавеющей стали диаметром 20 мм и длиной 1500 мм, Окисный ванадийтитановый катализатор состава Vj 65:1102 1:16 в ко личестве 0,226 л загружают в реактор в виде четырех порций. Сначала загружают первую порцию катализатора в количестве 0,17 л. Затем берут 16 мл катализатора и смешивают их с 8 мл гранулированного металлическог титана. Вторую порцию, разбавленную в соотношении катализатор:титан - 1:0,5, загружают в реактор. Затем берут 25 мл катализатора и смешивают с 25 мл гранулированного титана. Получают третью порцию разбавленного катализатора в соотношении катал заторгтитан 1:1 и загружают ее в реактор. Четвертую порцию катализатора 15 мл смешивают с 30 мл гранулированного металлического титана, соотношение катализатор:титан 1:2 и загружают в реактор. Таким образо 25% от общего объема катализатора .разбавляют титаном в соотношении катализатор: титан 1:0,5, 1:1 и 1:2, Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре 400°С, Скорость подачи 3-пиколина - ПО г, воздуха - 1300 л, аммиака - 70 г и воды - 300 г на литр катализатора в час. Молярное соотношение 3-пиколин : 0.2: КК5:КаО 1:10,3:3,5:14. Продолжительность 20 ч, Подают 497,2 г 3-пиколина. Получают 507,7 г 3-цианпиридина, что составляет 92% от теории в расчете на поданный 3-пиколин. Съем целевого, продукта 112,3 г с литра катализатора в час. Конверсия 3-пиколина полная, I З-Цианпиридин вьщеляют по способу описанному в примере I. При осуществлении процесса по настоящему способу без разбавления верхних- слоев катализатора гранулированным металлическим титаном получают 441,5 г 3-цианпиридина, составляет 80% от теории в расчете на поданный 3-пиколин, При осуществлении процесса по настоящему способу, используя в качестве разбавителя металлический алюминий или Si02, получают 413,9 г 3-цианпиридина, что составляет 75% от теории в расчете на поданный 3-пиколин, Пример .9. Способ осуществляют на установке, описанной в примере 1 , Окисный ванадийтитановый катализатор, состава V O :Ti02 1:16, в том же количестве загружак т в реактор, . как в примере 1, Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре 390. .Скорость подачи 3-пиколина - 120 г, воздуха -1727 л, аммиака - 87,7 г и воды - 394,8 г на литр катализатора в час. Молярное соотношение 3-пиколин :02.:NHg:H2 0 1: :12,5:4:17. Продолжительность 20 ч. Подают 288,0 г 3-пиколина. Получают 294,1 г 3-цианпиридина, что составляет 92% от теории в расчете на поданный 3-пиколин. Съем целевого продукта 122,54 г с литра катализатора в час. Конверсия 3-пиколина полная, 3-Цианпиридин вьзделяют по способу описанному в примере 1. При осуществлении процесса по настоящему способу без разбавления верхних слоев катализатора гранулированным металлическим титаном получают 239,8 г 3-цианпиридина, что составляет 75% от теории в расчете на поданный 3-пиколин, При осуществлении процесса по настоящему способу, разбавляя верхние слои катализатора металлическим алюминием, получают 227 г 3-ци- анпиридина, что составляет 71% от теории в расчете на поданный 3-пиколин.

П р и- м е р 10. Способ осуществляют на установке, описанной в примере I, Окисный ванадийоловотитановый катализатор состава V. Og-tSnOg : :Т10„ 1:8:8 в том же количестве загружают в реактор, как в примере 3. Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре 375 С. Скорость подачи 3-пиколина 163,7 г воздуха - 1600 л, аммиака - 106 г и воды - 228,5 г на литр каталйзатора в час. Молярное соотношение 3-пиколин:02 :К1 з:Н2.0 1:8,5:3,5:7. Продолжительность 10ч.,

Подают 147,3 г 3-пиколина. Получают 147,2 г 3-цианпиридина, что составляет 90% от теории в расчете на поданньш 3-пиколин. Съем целевого продукта составляет 163,6 г с литра катализаторав час. Конверсия 3-пиколина полная.

3-Цианпиридин выделяют по способу, описанному в примере I.

При осуществлении процесса по настоящему способу без разбавления верхних слоев катализатора гранулированным металлическим титаном получают 120,2 г 3-цианпиридина, что составляет 73,5% от теории в расчете на поданный 3-пиколин.

При проведении процесса по настоя тему способу, разбавляя верхние слои катализатора металлическим алюминием, получают 114,5 г 3-цианпиридина, что составляет 70% от теории в расчете на поданный 3-пиколин.

Пример 11. Способ осуществляется в реакторе проточного действия с реакционной трубкой из нержавеющей стали диаметром 28 и длино 640 мм.

Окисный ванадийоловотитановый катализатор с молярным соотнопгением окислов V2 05-:Sn02,:Ti02 1:1:15 в количестве 0,1,2 л загружают в реактор в два слоя: первый слой - 0,1 л катализатора, второй слой - смес 0,02 л катализатора и 0,02 л металлического гранулированного титана (соотношение катализатор:тйтан 1 : ij . Количество разбавляемого Ka лизатора 16,7% от общего объема катлизатора. Смесь 2-пиколина, воздуха и аммиака пропускают при температуре 400с, Скоростт) подачи 2-пиколна - 90 г, воздуха - 3250 л, аммиака76 г на литр катализатора в час при молярном соотношении 2-пиколин:0 : :Ш) 1:33:5. Продолжите.льность 10 ч.

Всего подают 108 г- -пиколина. Получают 104 г 2-цианпиридина, что составляет 86% от теорий к расчете на поданный 2-пиколпн. Съем целевого продукта 86,7 г с литра катализатора в час. Конверсия 2-11Иколина - 90%,

2-11ианпиридин выделяют по способу, описанному в -примере 1. После вакуумной ректификации г родукт по температуре кипения 118°/30 мм рт.ст температуре плавления 26С, ИК-спектру, содержащему полосу поглощения нирильной группы с частотой 2255 см и элементарному анализу соответствует 2-цианпиридину.

Найдено, %: С 69,20; Н 3,84; N 26,89.

С6 4«гВычислено, %: С 69,23; Н 3,87; N 26,90.

При ведении процесса по настоящему способу без разбавления верхних слоев катализатора 1ранулированным металлическим титаном получают 74,3 г 2-11.ианпиридина, что составляет 62% от теории в расчете на поданный 2-пиколин.

При осуществлении процесса по пастоящему способу, используя в качестве разбавителя металлический алюминий, получают 70,5 г 2-цианпиридина, что составляет 59% от теории и расчете на поданньш 2-пиколин.

Пример 12. Способ осуществляют на установке, описанной в примере 1 . Окисный ванадийолоЕ)отитановый катализатор с молярным соотногаением окислов V205-:Sn02:TiO,2. 1:8:8 загружают в реактор в количестве 0,09 л в два слоя: первьй слой 0,08 л катализатора, второй слой смесь 0,01 л катализатора и 0,02 л металлического гранулированного титана (соотнощение катализатор:титан 1:2). Количество разбавляемого катализатора 22% от общего объема катализатора.

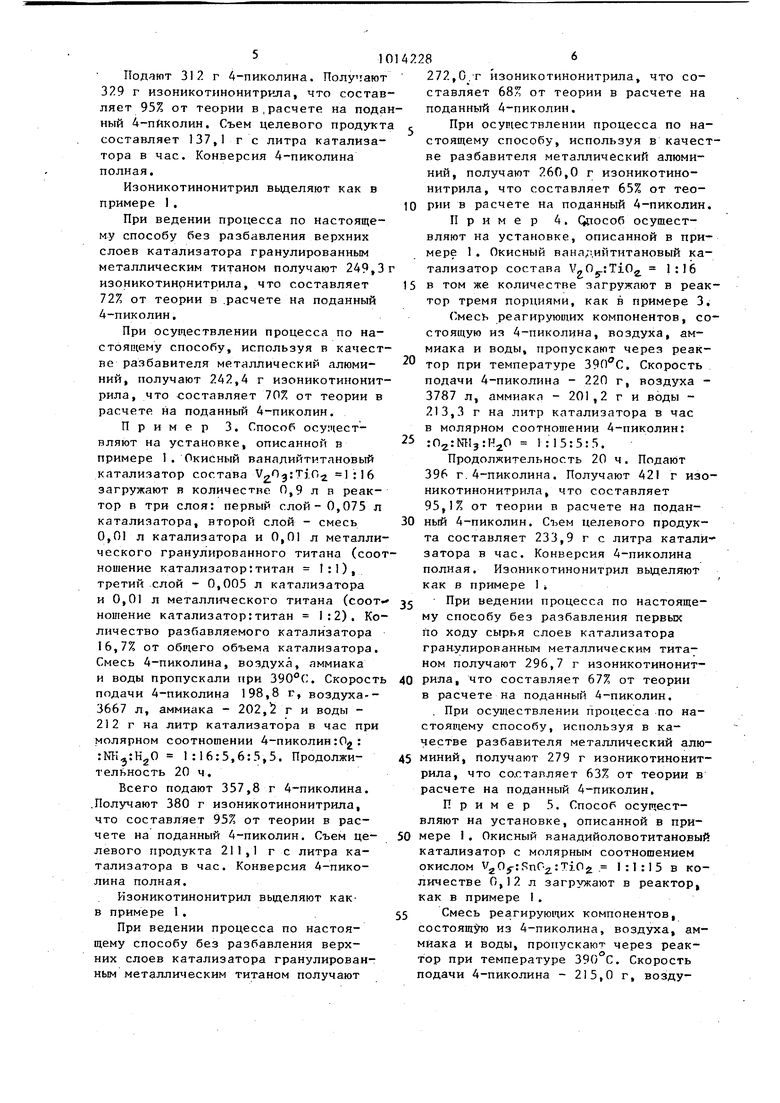

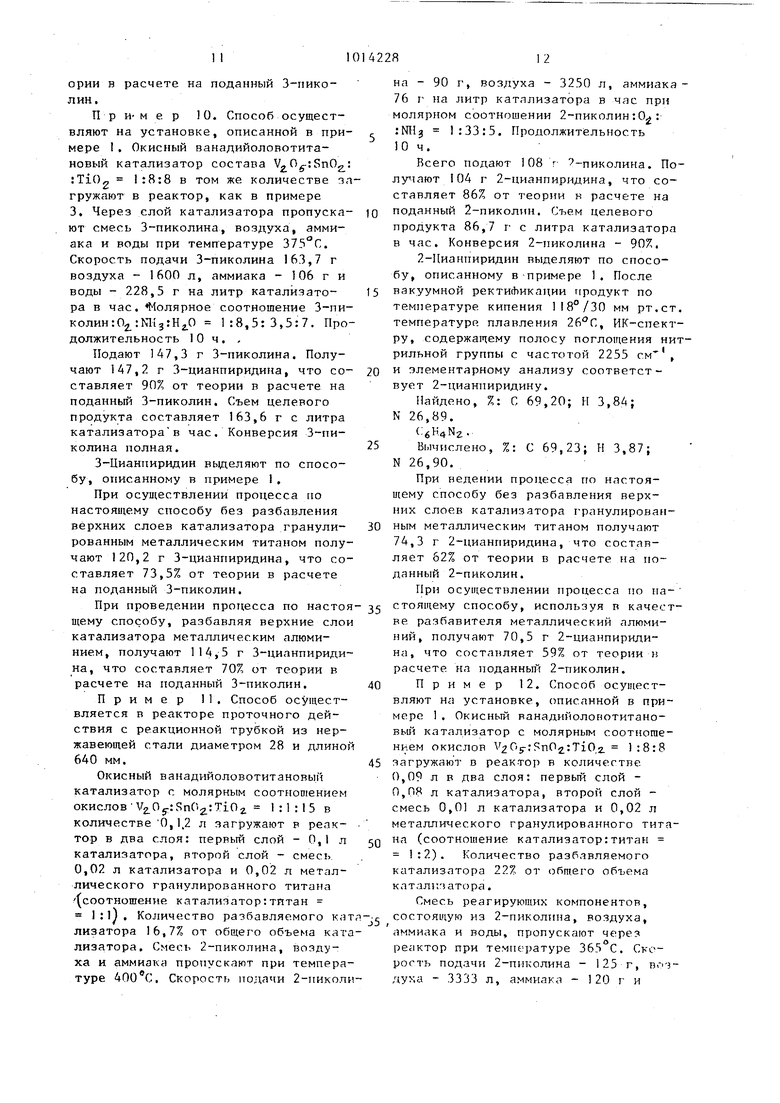

Смесь реагирующих компонентов, состоящую из 2-пиколина, воздуха, аммиака и воды, пропускают через реактор при температуре 365 С. Скорость подачи 2-пиколина - 125 г, воздуу.а - 3333 л, аммиака - 120 г и воды - 46,6 г на литр катализатора в час. 1чолярное соотношение 2-пиколин:П,2 :Ш5:Нг,0 1:12:2:2. Продолжительность опыта 10ч. Всего подано 112,5 г 2-пиколина. Получают 108,4 г 2-цианпиридина, что соответствует выходу 86,8% от теории в расчете на поданный 2-пиколин. Съем целевого продукта 120,4 г с литра ка тализатора в час. Конверсия 2-пиколина - 90%. 2-Пианпиридин выделяют по способу, описанному в примере I. При ведении процесса по настоящему способу без разбавления верхних слоев катализатора гранулированным металлическим титаном получают 77,4 г 2-цианпиридина, что составляет 62% от теории в расчете на поданный 2-пиколин. При осуи1ествлении процесса по предлагаемому способу, используя в какачестве разбавителя металлический алюминий, получают 74,9 г 2-цианпиридина, что составляет 60% от теории в расчете на поданный 2-пиколин. Проведение процесса на модифицированных окиснованадиевых катализаторах, верхний по ходу сырья слой которого разбавлен гранулированным металлическим титаном, при высоких нагрузках по сырью позволяет значительно увеличить выход целевых продуктов, что видно из представленной таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цианпиридинов | 1982 |

|

SU1075664A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНПИРИДИНОВ | 1995 |

|

RU2102386C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА ИЗОНИКОТИНОВОЙкислоты | 1967 |

|

SU197591A1 |

| Катализатор для окислительного аммонолиза алкилбензолов или алкилпиридинов | 1979 |

|

SU891142A1 |

| СПОСОБ ПОЛУЧЕНИЯ П-ТОЛУНИТРИЛА | 1981 |

|

SU1018364A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2177474C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ЦИАНПИРИДИНА | 1971 |

|

SU311914A1 |

| Способ получения пиридина | 1975 |

|

SU578310A1 |

| СПОСОБ ПОЛУЧНИИЯ ПИРИДИНА | 1971 |

|

SU315436A1 |

| Способ получения 5-этил-2-цианпиридина | 1984 |

|

SU1177298A1 |

CnoCOF ПОЛУЧЕНИЯ ЦИАНПИРИДИНОВ окислительным аммонолизом 2-, 3- или 4-пиколинов на окисном ванадийтитановом или ванадийоловян- ном катализаторе при температуре 320420 0, отлич-ающийся тем, что, с целью увеличения выхода целевого продукта и производительности процесса, последний ведут на катализаторе, первьш по ходу сырья слой которого на 16,5-25% от его общего объема разбавлен металпическим титаном при объемном соотношении в этом слое катализатор:титан, равном :ч. :0,5-2 соответственно.

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения изоникотиновой кислоты из гамма-пиколина | 1959 |

|

SU123155A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-02-28—Публикация

1981-05-06—Подача