Изобретение относится к области органического синтеза, конкретно к способу получения цианпиридинов. Цианпиридины используются для получения пиридинкарбоновых кислот, а также для синтеза полимерных материалов и ионообменных смол.

Известен способ получения цианпиридинов, который заключается в том, что 2-, 3- или 4-пиколины подвергают окислительному аммонолизуна катализаторе, состоящем из пятиокиси ванадия и двуокиси титана, при температуре 400-410°С. Выход целевых продуктов до 89%.

Недостаток известного способа заключается в относительно невысоком выходе целевого продукта и низкой производительности процесса.

Наиболее близким по,технической сущности и достигаемому эффекту яв- ляется способ получения цианпиридинов, который заключается в том, что 2-, 3- или 4-пиколин подвергают окислительному аммонолизу на окиснОм

ванадийтитановом или влнадийоловотитановом катализаторе при темпера(Л туре 320-420с и нагрузке 90-125 г 2-пиколина, 100-163 г 3-пиколина и 105-220 г 4-пиколина на I л катализатора в 1 ч. Процесс ведут на катализаторе, первый по ходу сырья слой которого на 16,5-25% от его общего объема разбавлен металлическим

| титаном при объемном соотношении

СП в этом слое катализатор: титан, равном 1:0,5-2 соответственно. При этом

Ot) выход 2-цианпиридина из 2-пиколина

N составлял 86%, 3-цианпиридина из 3-пиколина - 90-94%, 4-цианпиридина из 4-пиколина 95-96%.

Недостатком способа является низкая производительность. Проведение процесса при повышенных нагрузках по сырью невозможно вследствие возрастания температуры в первых по ходу сырья слоях катализатора выше оптимальных пределов, Перегрев катализатора приводит к снижению селективности его действия, а также к уменьшениго- механической прочности и даже к разрушению зерна контакта. Целью изобретения является увеличение производительности процесса. Эта цель достигается предлагаемым способом получения цианпиридинов, ко торый заключается в том, что алкилпиридин (2-, 3- и 4-пиколины или 2-метил-5-этилпиридин (МЭП) подвергают окислительному аммонолизу на окисном ванадийтитановом или ванадий оловотитановом катализаторе, первый по ходу сырья слой которого на 1071,3% от его общего объема разбавлен нержавеющей сталью при объемном соотношении в этом слое катализатор: нержавеющая сталь равном 1:0,33-3 соответственно при температуре 305-400°С, Отличием данного спо соба от известного является то, что реакцию ведут на катализаторе, первы по ходу сырья слой которого на 1071,3% от его общего объема разбавлен нержавеющей сталью при объемном соот ношении в этом слое катализатор: нер жавеющая сталь, равном 1:0,33-3 соот йетственно при температуре 305400°С, Это отличие обеспечивает получени цианпиридинов с выходом 97% из 3-пиколина, 98,5% из А пиколина, 89% из 2-пиколина,, никотинонитрила и 2,5-ди цианпиридина в сумме с выходом 81%, или 2-циан-5-этил- и 2,5-дицианпиридина в сумме с выходом 98% из МЭПа от теоретически возможного в расчете на поданный алкилпиридин; позволяет увеличить нагрузку 2-пиколина до 285 г, 3-пиколина до 177 г, 4-пиколи на до 350 г, МЭПа до 45 г на 1 л катализатора в 1 ч. Гранулы разбавителя катализатора могут быть приготовлены из нержавеющей стали любых марок, инертных в агрессивных средах, особенно в атмос фере кислорода, аммиака и окислов азота до температуры 500с, Разбавитель из нержавеюп ей стали может использоваться в виде шариков цилиндров, кубиков или компактных кусочков неправильной формы размером от 3 до 8 мм. Он может быть изготов лен из проволоки, ленты или стружки Пример 1, Способ осуществл ют в реакторе проточного действия с реакционной трубкой из нержавеющей стали диаметром 20 и длиной 1200 мм Окисный ванадийоловотитановый катал затор с молярным соотношением окислов V20e:Sn02 :TiO 1:8:8 в количестве 0,2 л загружают в реактор в виде четырех порций. Сначала загружают первую порцию катализатора в количестве 0,076 л. Вторую порцию катализатора 0,054 л смешивают с 0,018 л нержавеютл.ей стали (объемное отношение катализатор : сталь 3:1), Третью порцршз катализатора 0,04 л смешивают с 0,02 л нержавеющей стали (катализатор:сталь 2:1) и четвертую порцию катализатора 0,03 л смешивают с 0,03 л нержавеющей стали (катализатор: сталь 1:1), Катализатор загру жают в реактор таким образом, что наиболее разбавленный сталью слой оказывается первым по ходу сырья. Таким образом, количество разбавленного катализатора составляет 62,, 0% от общего объема катализатора. Смесь реагирующих компонентов, состоящую из 2-пиколина, воздуха и аммиака, пропускают через реактор при температуре З65с. Скорость подачи 2-пиколина - 135,8 г, воздуха 2100 л, аммиака - 13,8 г на 1 л катализатора в 1 ч при молярном соотношении 2-пиколин : .NU l:l3j5:4,6. Продолжительность опыта 10 ч. Всего подают 271,6 г 2-пиколина. Г родукты реакции улавливают в скрубберах, орошаемых водой. Из скрубберного раствора пиколино-нитрил экстрагируют хлористым метиленом. После отгонки растворителя получают 265,2 пиколинонитрила, что составляет 88J4% от теории в расчете на поданный 2-пиколин, Съем целевого продукта составляет 132,6 г с 1 л. катализатора в I ч. Конверсия 2-пиколина 88,9%. После вакуумной ректификации продукт по температуре кипения мм рт,ст., температуре плавления 26С, ИК-спектру, содержащему полосу поглощения нитрильной группы с частотой 2255 , и элементарному анализу соответствуе, 2-цианпиридину, Найдено, %: С 69,2i; Н 3,86; N 26,89. Вычислено, %: С 69,23; Н 3,87; N 26,90. При ведении процесса по предлягагмому способу без разбавления верхних

слоев катализатора гранулированной нержавеющей сталью получают 156,8 г 2-цианпиридина, что составляет 52% от теории р расчете на поданный 2-пиколин. Съем целевого продукта 114,5 г с литра катализатора в 1 ч.

При осуществлении процесса по предлагаемому способу, используя в качестве разбавителя металлический титан, получают 198,7,г 2-цианпиридина, что составляет 65,9% от теории в расчете на поданный 2-пиколин. Съем целевого продукта - 145,04 г с 1 л катализатора в 1 ч.

Пример 2, Способ осуществляют на установке и катализаторе, описанных в примере 1. Катализатор загружают в количестве 0,174 л в четыре слоя: первый слой - 0,05 л катализатора, второй - смесь 0,054 л катализатора и 0,018 л нержавеющей стали (катализатор:сталь 3:1), третий слой - 0,04 л катализатора и 0,02 л стали (катализатор:сталь 2:1), четвертый слой - 0,03 л катализатора и 0,03 л стали (1:1). Количество разбавляемого катализатора составляет 71,3% от общего объема катализатора.

Смесь реагируюв1их компонентов, состоящую из 2-пиколина, воздуха, аммиака и воды, пропускяют через реактор при температуре 375 С. Скорость подачи 2-пиколина - 284,8 г, воздуха 2069 л, аммиака - 183,2 л, воды 272,4 на 1 л катализатора в 1 ч. Молярное соотношение - 2-пиколина:0j: 1:6,3:3,5:4,9.

Продолжительность опыта 10ч. Всего подано 495,5 г 2-пиколина.

Получают 494,4 г 2-цианпиридина, что соответствует выходу 89,07% от теории в расчете на поданный 2-пиколин. Съем целевого продукта составляет 284,15 г с I л катализатора в 1 ч. Конверсия 2-пиколина - 95,8%.

2-Цианпиридин вьщеляют по способу описанному в примере 1.

При ведении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулированной нержавеюп1ей сталью получают 222,75 г 2-цианпиридина, что составляет 40,5% от теории в расчете на поданный 2-пиколин. Съем 2-цианпиридина составляет 128 г с 1 л катализатора в 1 ч.

При осуществлении процесса по предлагаемому способу, используя в каЧестве- разбавителя металлический титан, получают 440 г 2-цианпиридина, что составляет 80% от теории в расчете на поданный 2-пиколин. Съем 2-цианпиридина составляет 252,0 г с 1 л катализатора в 1 ч.

При ведении процесса по предлагаемому способу, когда первый слой 0,032 л катализатора, второй - смесь 0,072 л катализатора и 0,024 л нержавеющей стали (катализатор:сталь 3:1), третий слой - 0,04 л катализатора и 0,02 л стали (катализатор : : сталь 2:1), четвертый слой-0,03 л катализатора и 0,СЗ л стали (1:1), количество разбавляемого катализатора составляет 81,6% от общего объема, получают 430,1 г 2-цианпиридина, что соответствует выходу 78,2%, от теории в расчете на поданный 2-пиколин. Съем целевого продукта составляет 247,2 г с I л катализатора в I ч.

Пример 3. Способ осущест5 вляют на установке, описанной в примере 1 .

Окисный ванадийтитановый катализатор с молярным соотношением окислов V2 0 :Ti02 1:16 в количестве 0,12 л загружают в реактор в виде двух порций. Сначала загружают первую порДию катализатора в количестве 0,104 л. Вторую порцию катализатора 0,016 л, что составляет 13,3% от общего объема катализатора, смешивают с 0,008 л гранулированной нержавеющей стали. Разбавленный катализатор в соотношении катализатор:сталь 1:0,5 загружают в реактор таким образом, что разбавленный слой оказывается первым по ходу сырья.

Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, аммиака и воды, пропускают при температуре . Скорость подачи 4-пиколина - 240,2 г, воздуха 4546,7 л, аммиака - 254,7 г и воды - 255,8 г на 1 л катализатора в I ч при молярном соотношении 4-пиколин:0 :Г 1 :1тур 1:16,5:5,8:5,5.

Продолжительность 20 ч. Всего получают 576,4 г 4-пиколина. 4-1ианпиридин (изоникотинонитрил) выделяют по способу, описанному в примере I. После отгонки растворителя получают 627,0 г изоникотинонитрила, что составляет 98% от теории в расчете на .поданный 4-пиколин. Съем целевого дродукта составляет 261,3 г с литра

катализатора в час. Конверсия 4-пиколина полная.

После перегонки продукт по температуре кипения 186-187°С, температуре плавления 78-79 С, ИК-спектру, содержащему полосу поглощения нитрильной с частотой 2255см и элементарному анализу соответствует ИЗОНИКОТИНОНИТрИЛу.

liaйдeнo, %: С 69,25; Н 3,84; N 26,91. .

Вычислено, %: С 69,23; Н 3,87; N 26,90.

При ведении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранули- рованной нержавеющей сталью получают 422,3 г изоникотинонитрила, что составляет 66,0% от теории в расчете на поданный 4-пиколин, Съем целевого продукта 176,0 г с, литра катализа- тора в час ,

При ведении процесса по предлагаемому способу, но используя в качестве разбавителя металлический титан, получают 572,6 г изоникотинонитрила, что составляет 89,5% от теории в расчете на поданный 4-пиколин, Съем целевого продукта - 238,6 г с литра катализатора в час.

Пример 4. Способ осуществляют ни установке, описанной в примере 1.

Окисный ванадийтитановый катализатор состава V O tTiOg 1:16 в количестве 0,12 л загружают в реактор в три слоя: первый слой - 0,086 л катализатора, второй слой - смесь 0,018 л катализатора и 0,009 л гранулированной нержавеюп1ей стали (катализатор:нержавеющая сталь 1:0,5), третий слой - смесь 0,016 л катализ.атора и 0,016 л нержавеющей стали (соотношение катализатор:нержавегошая, сталь 1:1), Количество разбавленного катализатора 28,3% от общего объема катализатора. Смесь 4-пиколина, воздуха, аммиака и воды пропускают при температуре . Скорость подачи 4-пиколина - 250,0 г, воздуха 4680,0 л, аммиака - 251,7 г и воды 247,1 г на литр катализатора в час при молярном соотношении 4-пиколин: . 1:16,3:5,5:5,1.

Продолжительность опыта 20 ч. Всего подают 660 г 4-пиколина. Получают 646,Ог изоникотинонитрила5 что

составляет 97,0% от теории в расчете на поданный 4-пиколин, Съем целевого продукта составляет 269,2 г с литра катализатора в час. Конверсия 4-пиколина полная,

Р1зоникотинонитрил выделяют по способу, описанному в примере I.

При ведении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулироваг ной нержавеющей сталью получают 437,6, г изоникотинонитрила, что составляет 65,7% от теории в расчете на поданный 4-пиколин, Съем целевого продукта составляет 182,3 г.

При ведении процесса по дан}юму способу, но используя в качестве разбавителя металлический титан, получают г изоникотинонитрила, что соответствует выходу 90% от теории в расчете на поданный 4-пиколин, Съем целевого продукта 250 г с литра катализатора в час.

При ведении процесса по предлагаемому способу, когда сначала загрулаю первый слой катализатора в количеств 0,086 л, второй слой - смесь 0,018 л катализатора и л нержавею :ей стали (объемное соотношение катализатор : нержавеющая сталь 1:0,,5), третий слой - смесь 0,016 л катализатора и О, л нержавеющей стали (объемное соотношение катализатор: :нержавеюи1ая сталь :0,1), получаю 536,8 г изоникотинонитрила, что составляет 80,6% от теории в расчете на поданное сырье. Съем целевого нитрила - 223,7 г с литра катализатора в час „

Пример 5, Способ осуществляют на установке, описанной -в примере 1 ,

Окисный ванадийоловотитановьш катлизатор с молярнь м соотнощением окислов ,,j :1:15 в количестве 0,09 л загружают в реактор в смеси с нержавеющей сталью следующим образом, первьгй слой - 0,055 л катализатора, второй слой - смесь 0,021 л катализатора н 0,007 л гранулированной нержавеющей стали (соотношение катализатор:нержавеющая сталь 3:1), третий слой - смесь 0,007 л катализатора и 0,007 л нержавеюпей стали .(соотнощение катализатор.нержавеющая сталь 1:1) J четвертый.слой смесь 0,007 л катализатора и 0,021 л нержавеющей стали (соотношение ката лизатор:нержавеющая сталь 1:3) и пятый слой - 0,007 л нержавеющей стали. Количество разбавленного катализатора 38,9% от общего объема катализатора..

Смесь реагирующих компонентов, состоящую из Д-пиколина, воздуха, аммиака и воды, пропускают через реактор при температуре 375С. Скорост подачи А-пиколина - 290,3 г воздуха770 л, аммиака - 304,1 г, воды 279,4 г на литр катализатора в час при молярном соотношении 4-пиколина:0,2 :КНз:Н20 1:11:5,7:5,0.

Продолжительность опыта 20 ч. Всего подают 522,5т 4-пиколина. Получают 560,3 г изоникотинонитрила, что составляет 96,6% от теории в расчете на поданный 4-пиколин. Съем |Целевого продукта 311,3 г с литра катализатора в час. Конверсия 4-пиколина полная.

Изоникотинонитрил выделяют по способу, описанному в примере I.

При В1 дении процесса по предлагаемому способу без разбавления первых по ходу сырья слоен катализатора гранулированной нержавеющей сталью получают 377,0 г изоникотинонитрила, что составляет 65% от теории в расчете на поданный 4- пиколин. Съем целевого продукта - нитрила составляет 209,4 г с литра катализатора в час.

При ведении процесса по предлагаемому способу, но используя в качестве раз авителя металлический 7итан, получают 533,6 г изоникотинонитрила, что составляет 92,0% от теории в расчете на поданньш 4-пиколин. Съем целевого нитрила составляет 296,4 г с литра катализатора в час.

Пример 6. Способ осуществляют на установке, описанной в примере 1 .

Окисный ванадийоловотитановый катализатор с молярным соотношением окислов :Sn02 :Ti02. 1:8:8 в количестве 0,09 л загружают в реактор, как в примере 5.

Смесь реагирующих компонентов, СОСТОЯ1ЦУЮ из 4-пиколина, воздуха, аммиака и воды, пропускают через реактор при температуре 375°С.

Скорость подачи 4-пиколина 304,4 г воздуха - 5666,7 л аммиака 304,1 г и воды 301,1 г на I л катализатора в час при молярном соотношении 4-пиколин:02 :МН j:} 1:16,2: :5,5:5,1.

Продолжительность опыта 20 . Всего подают 548,О V А-пиколина. Получают 599,2 г изоникотинонитрила, что составляет 98,5% от теории в расчете на поданный 4-пиколин. Съем целевого продукта составляет 332,9 г с литра катализатора в час. Конверсия 4-пико лина полная.

Изоникотинонитрил вьщеляют по способу, описанному в примере 1.

При ведении процесса по предлагаемому способу без разбавления первых по ходу сырья слоев катализатора гранулированной нержавеющей сталью получают 389,3 г изоникотинонитрила, что составляет 64,0% от теории в расчете на поданный 4-пиколин. Съем целевого нитрила - 216,3 г с литра катализатора, в час.

При ведении процесса по предлагаемому способу, HO используя в качестве разбавителя металлический титан, получают 566,9 г изоникотинонитрила, что составляет 93,2% от теории в расчете на поданный 4-пиколин. Съем целевого продукта 315 г с литра катализатора в в час.

Пример 7. Способ осуществляют на установке, описанной в примере 1 .

Окисный ванадийоловотитановый катализатор с молярным соотношением окислов ..TiCi 1:8:8 в количестве 0,09 л загружают в реактор в смеси с нержавеющей сталью следующими слоями: первый слой - 0,05 л катализатора, второй слой - смесь 0,01 5 л катализатора и 0,005 л гранулированной нержавеющей стали (соотношение катализатор : нержавеющая сталь 3:1), третий слой - смесь 0,010 л катализатора и 0,005 л гранулированной нержавеюа1ей стали (соотношение катализатор:нержавеющая сталь 2:1) четвертый слой - смесь 0,005 л катализатора и 0,005 л гранулированной нержавеющей, стали (соотношение катализатор: нержавеющая сталь 1:1), пятый слой - смесь 0,005 л катализатора и 0,010 л гранулированной нержавеющей стали (соотношение катализатор: нержавеющая сталь 1:2), шестой слой - смесь 0,005 л катализатора и 0,015 л гранулированной нержавеющей стали (соотношение катализатор :нержавеющая сталь 1:3) и пос.ледний слой - гранулированная нержа веюии1я стп,)ь в количестве 0,0050 л. Количество разбавленного катализатор составляет 44,А% от общего объема ка тализатора S Смесь реагирующих компонентов, состоящую из 4-пиколина, воздуха, аммиака и воды, пропускают через реактор При температуре 390 , 4-пиколина 350,0 г, рость подачи 11,3 J 5 аммиака - 339 ,4 г воздуха 48 воды - 406,8 г на литр катализатора в час при молярном соотношении 4-пиколингО яИзГН О 1:12,,0. Продо.гр/китальиость опыта 20 ч Все го подают 630 г 4-пиколина. Получают 685,3 г 1- зоникотинонитрила, что составляет 98,0% от теории в расчете на поданный 4 пиколин. Съем целевого продукта составляет 380,7 г литра катализатора в час. Конверсия 4-пиколина полная, Изоникотиноийтрил И1)1деляют по спо собу, ог:исаппому в примере 1 , При ведении прогресса по предлагаемому способу без разбавления первых: по ходу сырья слоев катализатора грану лиропанпой нержавеющей сталью получ ют 442,0 г мзоникотинонитрила что составляет 63.2% от теории в расчет на Г1ода1П-1ь:й 4 пиколин, Съем целевого продукта 245 ,,61 г с литра катал затора i ч:ас , При ведении процесса по предлага мому способу, используя в качестве разбавителя металлический титан, получают 646,9 г изоникотинонитрила что составляет 92,5% от теории в расчете па поданный 4--пиколин. Съем целевого продукта - 359,4 г с литра кат а л и з а т ор а в час, И р м м ер 8, Способ осуи ествл ют на устаноБке проточного действия реакцюнном трз-бкой из нержавеющей стали диаметром 20 мм и длиной 1500 Окисный в ач;з дни ТИТ а но вый катализатор состава 20,,:Т10 1:16 в коли честве О 9 226 л загру)х,1ют в реактор в виде четырех порций. Сначала загр жают первую порцию катализатора в к личестве 0,17 л. Затем берут 0,016 катализатора и смешивают их с 0,008 гргшулированной нержавеющей стали. Вторую порпгао, разбавленную в соответствии катализатор:нержавеющая сталь 1 .055 загружают в реактор. Затем берут 0,025 л катализатора и смешивают с 0,025 л гран.улированной нержавеющей стали. Получают третью порцию разбавленного катализатора в соотношении катализатор:нержавеющая сталь 1:1 и загружают ее в реактор. Четвертую порцию катализатора 0,015 л смешивают с 0,03 л гранули.рованной нержавеющей стали, соотношение катализатор:нержавеющая сталь 1:2 и загружают в реактор. Таким образом, 24,8% от об;це1о объема катализатора разбавляют гранулированной нержавеющей сталью в соотношении катализатор: нержавеющая сталь 1:0,5, 1:2, Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре 400°С. Скорость подачи 3-пиколина - 175 г, воздуха - 3500 л, аммиака А15 г, воды г на литр катализатора в час. Молярное соотношение 3-пиколии: :02 :NH5:H20 1:15:10:20. Продолжительность 20 ч, Подают 774,3 г 3-пиколина, Получают 820,8 г 3-цианпири дина, что составляет 95,5% от теории в расчете на поданный 3-пиколин. С1,ем целевого продукта составляет 181,6 г с литра катализатора в час. Конверсия 3-пиколина полная. 3-Цианпиридин вьщеляют по способу, описанному в примере 1. После перегонки под вакуумом 3-пианпиридин имеет температуру кипения 101-102/25 мм рт.ст,, температуру плавления 49-50 С. ИК-спектр содержит полосу поглощения нитрильной группы с частотой 2246 см , Элементарный анализ характеризуется следующими данными. Найдено, %: С 69,26; Н 3,82; N 26,88. , С 69,23; Н 3,87. Вычислено 5 26,90. При осуществлении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулированной нержавеющей сталью получают 618,8 г 3-пианпиридина, что составляет 72% от теории в расчете на поданный 3-пиколин, Съем целевого продукта составляет 136,9 г с литра катализатора в час. При осуществлении процесса по предлагаемому способу, используя в качестве раз авителя металлический титан, получают 679,0 г 3-цианпиридина, что составляет 79% на поданный

3-пиколин, Съем целевого продукта 150,2 г с литра катализатора в час.

Пример 9. Способ осуществляют на установке, описанной в примере в.

Окисный ванадийоловотитановый катализатор состава V20 :5nC :IiC} 1:1:15 в количестве 0,1 л загружают в реактор в виде двух порций, Сначала загружают первую порцию катализатора в количестве 0,09 л. Затем беру 0,01 л катализатора и смешивают с 0,01 л гранулированной нержавеющей сталью. Вторую порцию, разбавленную в соотношении катализатор:нержавеюща сталь 1:1, загружают в реактор. Таким образом 10% от общего объема катализатора разбавлено нержавеющей сталью. . .

Через слой катализатора пропускаю смесь 3-пиколина, воздуха, аммиака, воды при температуре 400°С. Скорость подачи 3-пиколина - 176,5 г, воздуха 3500 л, аммиака - 207,5 г, воды 178 г, на литр катализатора и час. Молярное соотношение 3-пиколин:0.: . 1:15:5:5. Продолжительность опыта 20 ч,

Подают 353 г 37пиколина. Получают 378,1 г 3-цианпиридина, что соответствует 96,5% от теории в расчете на поданный 3-пиколин. Съем целево го продукта составляет 189,05 г с литра катализатора в час. Конверсия 3-пиколина полная, 3-циангшридин выделяют по способу, описанному в примере I .

При осуп(ествлении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулированной нержавеющей сталью получают

302.1г 3-цианпиридина, что составляет 77,1% от теории в расчете на поданный 3-пиколин. Съем целевого продукта составляет 151,05г с литра катализатора в час.

При осуществлении процесса по предлагаемому способу, используя в качестве разбавителя металлический титан, получают 362,4 г 3-цианпиридина, что составляет 92,5% от теории в расчете на поданный 3-пиколин. Съем целевого продукта составляет

181.2г с литра катализатора в час, При ведении процесса по предлагаемому способу, когда сначала загружают первую порцшр катализатора в количестве 0,092 г, затем берут 0,008 л

катализатора и смешивают с 0,008 л нержавеющей стали (катализатор:сталь 1:1), Таким образом, 8% от общего объема катализатора разбавлено нержавеющей сталью. Получают 358,5 г 3-цианпиридина, что составляет 91,5% от теории в расчете на поданное сырье.

Пример 10, Способ осуществляют на установке, описанной в примере 8,

Окисный ванадийоловотитановый катлизатор состава V Og-:Sn02.:Ti02. 1: :8:8.в количестве 0,090 л загружают в реактор в виде тести порций. Сначала загружают первую порцию катализатора в количестве 0,045 л. Затем берут 0,015 л катализатора и смешивают их с 0,005 л гранулированной нержавеющей стали. Вторую порцию, разбавленную в соотношении катализатор: нержавеющая сталь 3:1, загружают в реактор. Затем берут 0,015 л катализатора и смешивают их 0,010 л гранулированной нержавеющей стали-. Получают третью порцию разбавленного катализатора в соотношении катализатор:нержавеющая сталь 1,5:1 и загружают ее в реактор. Четвертую порцию катализатора 0,010 л смешивают с 0,0010, л гранулированной нержавеющей стали, соотношение катализатор, нержавеющая сталь 1:1 и загружают в реактор. Пятую порцию катализатора 0,005 л смешивают с 0,015 л гранулированной нержавеющей стали, соотношение катализатор:нержавеющая сталь :3 и загружают в реактор. Кроме того, сверху загружают 0,01 л гранулированной нержавеющей стали.

Таким образом, 50% от обв(его объема катализатора разбавлено нержавеющей сталью в соотношении катализатор: :нержавеющая сталь 3:1, 1,5:1,1:1,1:3,

Через слой катализатора пропускают смесь 3-пиколина, воздуха, аммиака и воды при температуре , Скорость подачи 3-пиколина - 177 г, воздуха 3500 л, аммиака - 415 г, воды - 711 г на литр катализатора в час. Молярное соотношение 3-пиколин:Ог:NK5 H20 1:15:10:20. Продолясительность опыта 20 ч.

Подают 318,6 г 3-пиколина, Получают 343,0 г 3-цианпиридина, что .соответствует 97,0% от теории в расчете на поданный пиколин. Съем целевого продукта составляет 190,6 г с

литра катализатора в час. Конверсия 3-пиколина полная, 3-цианпиридин выделяют по способу, описанному в примере 1 .

При осуществлении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулированной нержавеющей сталью получают 294,9 г 3-цианпиридина, что составляет 83,3% от теории в расчете на поданный 3-пиколин, Съем целевого продукта 163,8 г с литра катализатора в час.

При осуп(ествлении процесса по предлагаемому способу, используя в качестве разбав-ителя металлический титан, получают 323,6,г 3-цианпиридина, что составляет 91,5% от теории в расчете на поданный 3-пиколин, Съе целевого продукта 179,8 г с литра катализатора в час.

Пример 11, Способ осущест-. вляют на установке, описанной в примере 8,

Окисный ванадийоловотитановый катлизатор состава V2 0j:SnO :Ti02. 1: :8:8 в количестве 0,2 л загружают в реактор в виде четырех порций, Сначала загружают первую порцию катализатора в количестве 0,1 л. Вторую порцию катализатора 0,03 л смешивают с 0,015 л гранулированной нержавеющей стали, объемное соотношение катализатор:нержавеющая сталь 2:1, и загружают в реактор. Третью порцию катализатора 0,03 л смешивают с 0,02 л нержавеющей стали, соотношение катализатор:нержавеющая сталь 1,5:1, Четверт Т порцию катализатора 0,04 л смешивают с 0,03 л нержавеюи(ей стали, соотношение катализатор: нержавеющая сталь 1,3:1, и загружают в реактор, Количество разбавленного катализатора составляет 50% от его общего объема.

Смесь реагирующих компонентов, состоящую из МЭПа, воздуха, аммиака и воды, пропускают при температуре ЗАО, Скорость подачи МЭПа - 44,2 г воздуха - 728 л, аммиака - 88,4 г и воды 583 г на литр катализатора в час. Молярное отношение МЭП:02:МНз: :Н2Р 1:18:14:89, Продолжительност опыта 10ч, Всего подают 88,4 г МЭП

Продукты реакции улавливали в скрубберах, орошаемых водой, З-Цианпиридин выделяют по способу, описанному в примере 1 , Остаток от вакуумной перегонки, представляющий собой 2,5-дицианпиридин, перекристаллизоБывают из спирта, ИК-спектр продукта содержит полосы поглощения пиридинового цикла с частотами 1580, 1480, 1100, 710 см , С.-Н-сппзей с частотами 3070, 3030 см и нитриальной группы с частотой 2245 . Он имеет температуру плавления и следующие данные элементарного анализа ;

Найдено, %: С 64,98; Н 2,39; N 32,50,

3

BbFuicneHo, %: С 65,12; Н 2,34j N 32,54,

Получают 53,2 г 3-цианпир1-щина и 10,6 г 2,5-дицианпиридина, что составляет 70 и 1 1 ,27, от теории в расчете на поданное сырье соответственно. Суммарный выход 81%, Съем целевьк продуктов составляет 32 г с литра катализатора в час.

При ведении процесса по предлагяемому способу без разбавления верхних слоев катализатора гранулами нержавеющей стали получают 27,0 3-цианпиридина и 5,2 г 2,5-дицианпиридина, что составляет 35,5 и 5,5% от теории на поданный МЭП соответственно. Суммарный выход 41%, Съем целевых продуктов составляет 16,1 г с литра катализатора в час ,

При ведении процесса по предлагаемому способу, используя в качестве разбавителя металлический титан, получают 44,08 г 3-цианпиридина и 6,6 г 2,5-дицианпиридина, что составляет 58 и 7% от теории в расчете на поданный МЭП, Суммарньй выход 65%, Съем целевых продуктов составляет 23,35 г с литра катализатора в час,

Пример 12, Способ осуществляют на установке, описанной в примере 8.

В реактор загружают катализатор такого же состава, что и в примере 11, и в том же количестве и таким же способом, как в примере 11,

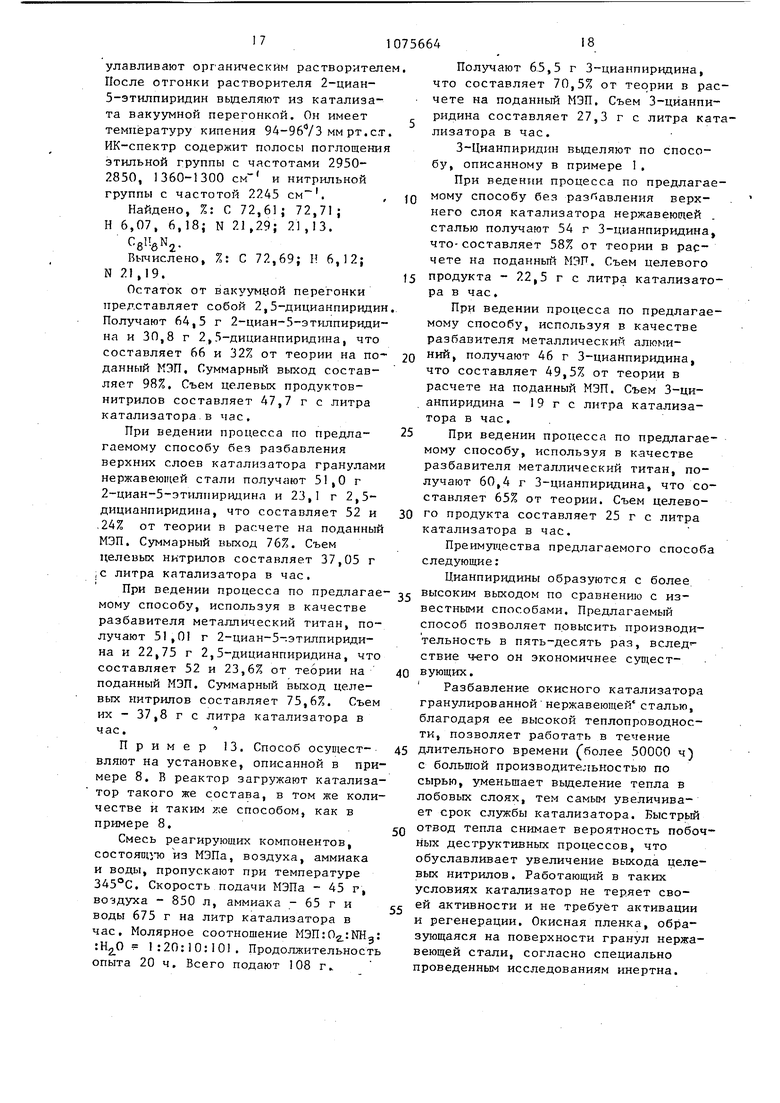

Через слой катализатора пропускают смесь МЭПа, воздуха и аммиака. Скорость подачи МЭПа - 45 г, воздуха 4800 л, аммиака - 60 г на литр катализатора в час. Молярное соотношение МЭП:02.:Шз 1:115:9,5, Температура . Продолжительность опыта 10ч. Всего подают 90 г. Продукты реакции улавливают органическим растворител После отгонки растворителя 2-циан5-этилпиридин вьщеляют из катализата вакуумной перегонкой. Он имеет температуру кипения 94-96 /3 мм рт.с.т ИК-спектр содержит полосы поглощени этильной группы с частотами 29502850, 1360-1300 и нитрильной группы с частотой 2245 см . Найдено, %: С 72,61; 72,71; Н 6,07, 6,18; N 21,29; 21,13. CelleNj. Вычислено, %: С 72,69; Н 6,12; N 21,19. Остаток от вакуумуой перегонки представляет собой 2,5-дицианпириди Получают 64,5 г 2-циан-5-этилпириди на и 30,8 г 2,5-дицианпиридина| что составляет 66 и 32% от теории на по данный МЭИ, Суммарный выход составляет 98%. Съем целевых продуктовнитрилов составляет 47,7 г с литра катализатора в lac. При ведении процесса по предлагаемому способу без разбавления верхних слоев катализатора гранулам нержавеющей стали получают 51,0 г 2-циан-5-этилпиридина и 23,1 г 2,5дицианпиридина, что составляет 52 и ,24% от теории в расчете на поданны МЭП. Суммарный выход 76%. Съем целевых нитрилов составляет 37,05 г ;с литра катализатора в час. При ведении процесса по предлагае мому способу, используя в качестве разбавителя металлический титан, получают 51,01 г 2-циан-5-.этилпиридина и 22,75 г 2,5-дицианпиридина, что составляет 52 и 23,6% от теории на поданный МЭП. Суммарный выход целевых нитрилов составляет 75,6%. Съем их - 37,8 г с литра катализатора в час. Пример 13. Способ осуществляют на установке, описанной в при мере 8. В реактор загружают катализа тор такого же состава, в том же коли честве и таким же способом, как в примере 8. Смесь реагирующих компонентов, состояпсто из нэпа, воздуха, аммиака и воды, пропускают при температуре 345°С. Скорость подачи МЭПа - 45 г, воздуха - 850 л, аммиака - 65 г и воды 675 г на литр катализатора в час. Молярное соотношение МЭП:02.:Шд 1:20:10:101. Продолжительность опыта 20 ч. Всего подают 108 г.. Получают 65,5 г 3-цианпиридина, что составляет 70,5% от теории в расчете на поданный МЭП. Съем 3-цианпиридина составляет 27,3 г с литра катализатора в час. 3-Цианпиридин выделяют по способу, описанному в примере 1. При ведении процесса по предлагаемому способу без разг авления верхнего слоя катализатора нержавеющей . сталью получают 54 г 3-цианпиридина, что-составляет 58% от теории в расчете на поданньй M3F. Съем целевого продукта - 22,5 г с литра катализатора в час. При ведении процесса по предлагаемому способу, используя в качестве разбавителя металлический алюминий, получают 46 г 3-цианпиридина, что составляет 49,5% от теории в расчете на поданный МЭП. Съем 3-цианпиридина - 19 г с литра катализатора в час. При ведении процесса по предлагаемому способу, используя в качестве разбавителя металлический титан, получают 60,4 г 3-цианпиридина, что составляет 65% от теории. Съем целевого продукта составляет 25 г с литра катализатора в час. Преимз цества предлагаемого способа следующие: Цианпиридины образуются с более высоким выходом по сравнению с известньми способами. Предлагаемый способ позволяет повысить производительность в пять-десять раз, вслед ствие ч-его он экономичнее существующих. Разбавление окисного катализатора гранулированнойнержавеющей сталью, благодаря ее высокой теплопроводности, позволяет работать в течение длительного времени более 50000 ч) с большой производительностью по сырью, уменьшает вьщеление тепла в лобовых слоях, тем самым увеличивает срок службы катализатора. Быстрый отвод тепла снимает вероятность побочных деструктивных процессов, что обуславливает увеличение выхода целевых нитрилов. Работающий в таких условиях катализатор не теряет своей активности и не требует активации и регенерации. Окисная пленка, образующаяся на поверхности гранул нержавеющей стали, согласно специально проведенным исследованиям инертна. . Использование разбавителя в количестве меньше 10% от общего объема катализатора не создает положительного эффекта, увеличение разбавителя более 71,3% снизит общую производ тельность реакционной трубки. Предлагаемый способ может быть осуществлен в типовой промьппленной аппаратуре и не требует изменения Окислительный аммонолнэ алкилпири или ванадийоловотитановых технологии и перестройки реакционного устройства. Проведение проиесса на окисных ванадийтитановьгх и впнадийоловотитановых катализаторах, верхние по ходу сырья слои которых ра з авлены гранулированной HepmaBeioinef сталью, позволяет существенно увеличить нагрузку по сырью и одновременно получать целевые продукты с высоким вьтходом, что видно из пгзедставленной таблицы, а окисных ванадийтитановьгх аторах

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цианпиридинов | 1981 |

|

SU1014228A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНПИРИДИНОВ | 1995 |

|

RU2102386C1 |

| Катализатор для окислительного аммонолиза алкилбензолов или алкилпиридинов | 1979 |

|

SU891142A1 |

| Способ получения 5-этил-2-цианпиридина | 1984 |

|

SU1177298A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА ИЗОНИКОТИНОВОЙкислоты | 1967 |

|

SU197591A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА НИКОТИНОВОЙ КИСЛОТЫ | 1996 |

|

RU2177474C2 |

| Способ получения пиридина | 1975 |

|

SU578310A1 |

| СПОСОБ ПОЛУЧНИИЯ ПИРИДИНА | 1971 |

|

SU315436A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ЦИАНПИРИДИНА | 1971 |

|

SU311914A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ | 1994 |

|

RU2126716C1 |

СПОСОБ ПОЛУЧЕНИЯ НИАНПИРИДИНОН окислител1,ным аммонолизом алкилниридина на окисном ванадийтитановом или ванадийоловотитановом катализаторе с использованием разбавителя при повыиенной температуре, отличающийся тем, что, с целью увеличения производительности процесса, последний ведутна катализаторе, первый по ходу сырья слой которого на 10-71,3% от его o6uiero объема разбавлен нержавеющей сталью при .объемном соотношении в этом слое катализатор: нержавеющая сталь, равном 1:0,33-3 при температуре 305400 С. .

Авторы

Даты

1991-02-28—Публикация

1982-06-18—Подача