Изобретение относится к прокатному производству, а именно к средствам автоматизации прокатного производства, и может быть использовано на одноклетьевых станах холодной прокатки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для автоматического регулирования толщины полосы на прокатном стане, содержащее первый и второй толщиномеры (на входе и выходе клети, аналого-цифровой преобразователь (АЦП), вход которого соединен с вы ходом первого толщиномера, стробирующий узел, вход которого соединен с выходом АЦП, сдвигающий, регистр, первая ячейка которого соединена с выходом стробирующего узла, а тактирующий вход - с выходом счетчика для измерения интервала, измерительные ролики на входе и выходе клети, первый и второй датчики импульсов (ДИ), механически связанные с измерительными роликами соответственно на входе и выходе клети, счетчик для измерения интервала, вход которого соединен с первым ДИ, второй узел задержки, вход которого соединен с выходом счетчика для измерения интервала, а выход - с управляющим входом стробирующего узла, первый счетчик импульсов (измеритель длины L), поступающих от, первого ДИ, второй счетчик импульсов (измеритель длины 12), поступающих от второго ДИ, задатчик толщины Н-, на выходе клети, блок сравнения, первый вход которого соединен с выходом второго толщиномера, а второй вход - с выходом задатчика Hj,, вычислитель расчетной входной длины формуле

I g 23

Н.

первый вход которого соединен с выходом сдвигающего регистра для ввода толщины на входе клети Н-,, второй вход выходом второго счетчика импульсов для ввода 1„, третий вход - с выходом задатчика толщины четвертый вход - с выходом блок сравнения; второй узел задержки, вход которого соединен с выходом счетчика для измерения интервала, а выход - с входами сброса первого и второго счетчиков импульсов; двоичный регистр, вход .которого соединен с выходом вычислителя Цр, узел вычитания, первый вход которого соединен с выходом первого счетчика импульсов, второй вход - с выходом двоичного регистра, а тактирующий вход - с выходом счетчика для измерения интервала; регуляторы раствора валков и натяжения, входы которых соединены с

выходом узла вычитания.

В таком устройстве для вычисления расчетной длины L , т.е. интервала длины полосы, который должен

войти в очаг деформации за время.выхода интервала длины L при условии, что выходная толщина равна заданной 23/ с учетом толщины на входе Н, выполняются с помощью вычислителя

0 две арифметические операции: умножение LO- Н23 и деление на абсолютное Эначение толщины на входе Н. При этом в вычислитель вводятся на каждом интервале измерения две переменные величины Ly и Н, а перед каждым пропуском - постоянная величина Но

23В устройстве используются абсолютные значения толщины Н - и что приводит к усложнению устройства ({с увеличению числа звеньев, разрядности регистров, емкости счетчиков }.

Вычисление расчетной длины возможно производить лишь после выхода измеряемого интервала длины .2 из очага деформации, что вызывает дополнительные требования к устройству по быстродействию. При этом заведомо предполагается возможность неправильного результата вычисления расчетной длины. Поэтому предусмот- : рен узел сравнения измеренной вторым толщиномером выходной толщины Н. с заданной оператором толщиной а результат сравнения вводят в вычислитель для корректировки результата вычисления. Однако сигнал коррекции может быть получен лишь после того, как измеренный отрезок полосы пройдет расстояние от валков до второго толщиномера, т.е. с транспортным запаздыванием tl.

Известное устройство не обеспечивает требуемую точность регулирования и надежность в работе.

5 -Цель изобретения - повышение точ-ности регулирования и надежности работы устройства.

Поставленная цель достигается тем, что в устройство для автомап тического регулирования толщины полосы на стане холодной прокатки, содержащее толщиномеры, установленные на входе и выходе клети, аналогоцифровой преобразователь (АЦП), вход которого соединен с выходом толщиномера, стробирующий узел, узел задержки , сдвигающий регистр, вхол первой ячейки которого соединен с выходом :стробирующего узла, измерительные ролики на входе и выходе клети, перг

0 вый и второй датчики импульсов (ДИ), механически связанные с измерительными роликами соответственно навходе и-выходе кле.ти, счетчик, выход которого соединен с тактирующим, входом сдвигающего регистра и через

узел задержки - с управляющим входом стробирующего узла, вычислитель расчетной длины полосы, а. также регуляторы раствора валков и натяжения, дополнительно введены реверсивный счетчик, регистр и задатчик заданной длины полосы, при этом выход задатчика заданной длины полосы соединен С4 входом записи счетчика, счетный вход которого подключен к выходу второго датчика импульсов, вход вычислителя расчетной длины полосы соединен с выходом аналогд-цифрового преобразователя, а выход - с информационным входом.стробнрующего узла, выход яоследней ячейки регистра сдвига соединён с вхрдом записи реверсивного счетчика, счетный вход которого подсоединен к выходу.первого датчика импульсов, (Стробирующий вход - к .выходу счетчика, а выход - к информационному входу регистра, тактирующий вход которого подключен к выходу счётчика, выход регистра соединен с регуляторами раствора валков и натяжения.

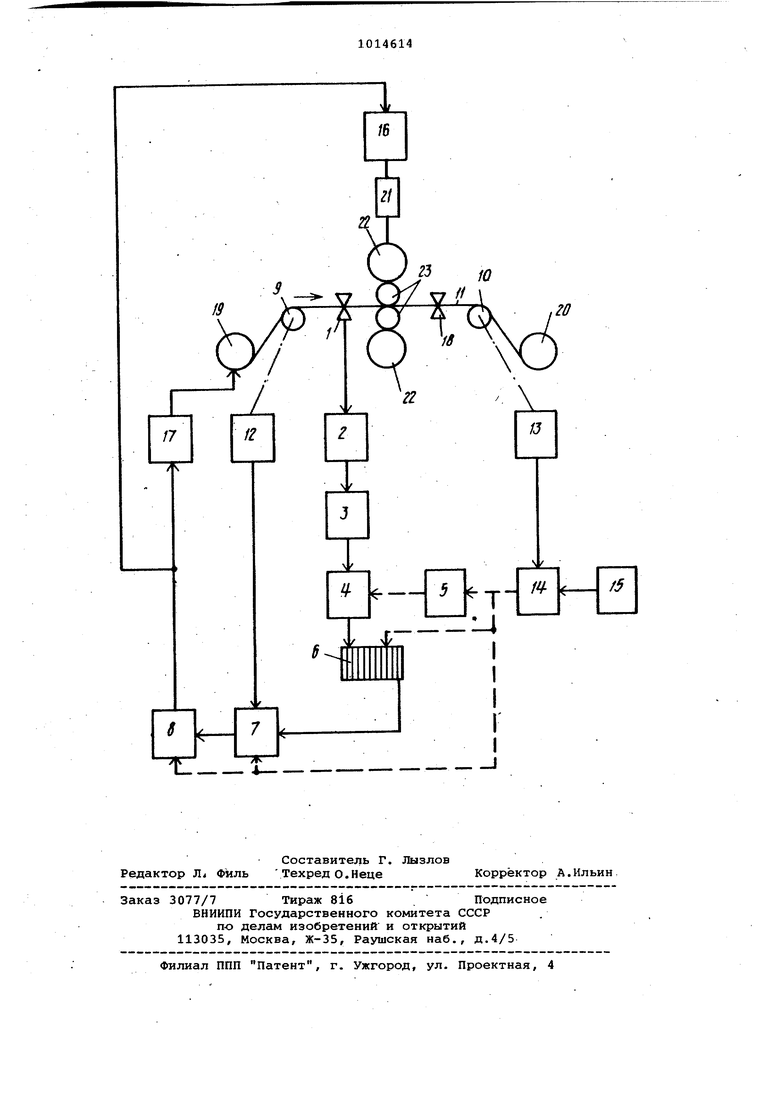

На чертеже представлена функциональная схема, предлагаемого устройства.

Устройство содержит тогациномер 1, аналого-цифровой преобразователь (АЦП) 2, вычислитель 3 расчетной полосы на входе в клеть, стробирукяций узел 4, узел 5 задержки, сдвигающий регистр 6, реверсивный счетчик 7, регистр 8, измерительные ролики 9 и 10 соответственно на входе и выходе клети, частично охва-: тьшаемые полосой 11, первый датчик

12импульсов (ДИ), механически связанный Ci роликом 9, второй датчик

13импульсов, механически связанный с роликом 10, счетчик 14, задатчик 15 длины полосы на выходе, регуляторы 16 и 17 соответственно раствора валков и натяжения, толщиномер 18 на выходе клети, разматывающий и наматывающий механизмы 19 и 20, нажимной механизм 21 , валки 22 и 23. Стрелкой показано направление прокатки.

Работа предлагаемого устройства основана на косвенном определении отклонения толщины полосы в процессе прокатки. Устройство определяет разность измеренной и расчетной длин на входе в очаг деформации ALj, Ц , пропорциональную относительному Отклонению толщины полосы на соответствующем интервале измерения. Из уравнения сплошности прокатываемого металла относительно очага деформации вытекает, что

(1)

,

где длина, отрезка полосы, вошедшего в очаг деформации;

1„- длина отрезка полосы, вышедшего из отчага деформации за тот же интервал времени; Н иНл- толщина полосы на этом отрезке соответственно до вхо- да его в очаг деформации и после выхода из него. При условии, что толщина на выходе равна заданной (нoминaльнoй H2 H2ц с учетом, -что Н 11,„+ЛН (1+е/)

0 где номинальная толщина на вхоДНде; - ч - относительное отклоне «-1н

ние тo яstины на входе, расчетная длина на входе определяется по формуле

5

(2))

Л

0

принимаевеличина,

1H

iiA мая постоянной в. качестве базовой длины на входе.

Вычислитель 3 выполняет операцию по формуле (5) путем табличного пре5образования кодов. При этом в вычислитель вводится лишь рдна переменная сЛ,. Значение базовой длины L eализуют в вычислителе 3 как постоянный коэффициент. Толщиномер 1 выпол0няют с функциональным преобразователем выходного сигнала, зависящего от толщины полосы, в напряжение, пропорциональное относительному отклонению толщины полосы на входе в клеть

5

ЛН.

Н

1Н

Так как величина ц получается не посредственно после измерения ве- личины сУ , то необходима задержка е до подхода соответствующего отрезка полосы к очагу деформации. Число ячеек,осуществляющего это, сдвигающего регистра 6 равно отношению 1-м/),где 1(ц- расстояние от толщи-, номера 1 до Очага деформации. Согласно формуле (2))выражение для разности измеренной и расчетной длин на, входе принимает вид

M -i;Jr i,7j U)

- ЛН

- относительное отклонен2Нние толщины на выходе клети.

Базовую длину принимают с учетом минимального периода разнотолщинности. Согласно теореме Котельникова воспроизведение непрерывной величины по дискретным данным измерения возможно при шаге квантова-; ния дК 0,), т.е. Lj,(,5 T -hНеобходимую разрешающую способность датчика длины 4 Ь - определяют по соотношению (З ) исходя из допустимой погрешности определения отклонения толщины полосы О2 даП

( доп

ли

mih

1+сЛ,

Например, если , 1 м, принимаем Ц 0,2 ,5 Тд,Прио(,1 и ,0025 получаем, что требуется разрешающая способность датчика ЯлиНьал1,-- -;г0025 5. или 0,5 мм. .

Упомянутую выше разность Л1 устройство определяет для длины на входе в клеть, соответствующей вышедшему из очага деформации отрезку полосы, отмеряемому; с помощью датчика 13 и счетчика 14. Этот отрезок равен заданной длине на выходе/ определяемой до прокатки по формуле

1н:

kИ задаваемой с помощью задатчика 15 перед пропуском металла.

Устройство работает следующим образом.

С началом прокатки значения относительного отклонения толщины полосы на входе в клеть, полученные АЦП i2 от толщиномера 1, поступают в вычислитель 3. Определенные вычислителем значения расчетной длины передаются на информационный вход стробирующего узла 4. При этом счетчик 14 отсчитывает число поступающих от ДИ 13 импульсов, соответствующее

.. заданной длине, и формирует тактиру илций импульс, означающий окончание интервала измерения.

При поступлении этого импульса одновременно на тактирующие входы 45 сдвигающего регистра 6, регистра 8 хранения и на стробирующий вход реверсивного счетчика 7 происходит: передача из последней ячейки сдвигающего регистра 6 значения L-fp/ запиг- gg санного в нее на предыдущем интервале измерения, на вход записи реверг.. сивного, счетчика 7 и перемещение зна чений. сдвигающем регистре на

одну ячейку} передача с выхода реверсивного счетчика 7 на вход регистра 8 и с выхода последнего на входы регуляторов 16 и 17 соответственно раствора валков и натяжения результата отсчета импульсов, поступивших от датчика 12 за время выхода из очага деформации длины L.

Поступление этого же импульса через узел 5 задержки на управляющий вход стробирующего узла 4 вызывает ередачу вычисленного значения Ь,р в первую ячейку сдвигающего регистра 6. Регулятор 16 раствора валков вызывает перемещение нажимного механиза 21, а регулятор 17 натяжения - изенение натяжения полосы, направленные на уменьшение отклонения ее толины.

В случае реверсивного прокатного . стана при следующем пропуске метала направление прокатки меняется, егулятор 17 натяжения воздействут на привод механизма 20, датчики 12 и 13, а также толщиномеры 1 и 18 меняются местами путем переключения в электрической схеме устройства

Таким образом, в результате исользования в устройстве относительного значения отклонения толщины поЛН

т

лосы на входе клети (Л г--i

°

в вычислитель на каждом интервале йзмерения лишь одной переменной величины «Л, , выполнения -вычислителем лишь одной арифметической операции, реализованной путем табличного преобразования кодов, и исключения цепи для передачи обладающего транспортным запаздыванием сигнала от толщиномера на выходе клети для коррекции вычисления расчетной длины повышена точность регулирования устройством толщины полосы.

Благодаря тому, что вычислительная операция производится до подхода измеряемого отрезка полосы к очагу деформации, снижены требования по быстродействию устройства.

В результате уменьшений количест;ва звеньев и изменения связей между Ййми устройство упрощено, что повышает его надежность в эксплуатации.

Ожидаемый экономический эффект при максимальном использовании изобретения составит 200 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Шифровое устройство для измерения толщины материала в процессе непрерывной прокатки | 1977 |

|

SU682299A1 |

| Устройство для измерения толщины полосы в процессе прокатки | 1976 |

|

SU662181A1 |

| Устройство для измерения толщины в процессе прокатки | 1978 |

|

SU766692A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА РЕВЕРСИВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2578889C2 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ, Содержащее о олщиномеры, установленные на входе. и выходе клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера, вычислитель расчетной длины полосы, стробирующий узел, узел 3с1держки, сдвигагаций регистр, вход первой ячейки которого соединен с выходом стробирующего узла, измерительные ролики на входе и выходе клети, первый и второй датчики импульсов, механически связанные с измерительными роликами соответственно на входе и выходе клети, счетчик, выход которого соединен с тактирующим входом сдвигающего регистра и через узел задержки - с управляющим входом стробирующего узла, регуляторы раствора валков и натяжения, отличают ет е с я тем, что, с целью повышения точности регулирования и надежности работы, оно дополнительно содержит реверсивный счетчик, регистр и задатчик заданной длины полосы, при -том выход задатчика заданной длины полосы соединен с входом записи счетчика, счетный вход которого подсоединен к выходу второго датчика импу льсов, вход вычислителя расчетной длины полосы соединен с выходом аналого-цифрового преобразователя, а выход - с информационным входом стробирующего узла, выход последней ячей ки сдвигающего регистра соединен свходом записи реверсивного счетчика, счетный вход которого подсоединен к ВЫХОДУ первого датчика импульсов, стробирующий вход -..к выходу счетчика, а выход - к информационному входу регистра, тактирующий вход-которого подсоединен к выходу счетчика, выход регистра соединен с регулято4 рами раствора валков и натяжения. Ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3636743, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-05—Подача