Цель изобретения -- повышение тбчнОс Тй йзйбрения толгяины полосы в процессе прокатки путем устранения оборотных погрешностей.

Цель достигается тем, что в устройстве для измерения толщины полосы в процессе прокаткн, содержащем вычислитель, подключенные к нему измерительную схему входной голщины, выполненную в виде последовательно соединенных толщиномера, схемы И, двоичного счетчика н сдвигаюнхего регистра, измерительные схемы выбранного параметра перемен1ения полосы на входе и выхо деттана, каждая из которых содержит измерительный ролик, механически,связанный с датчиком импульсов, и счетчик заданных интервалов, вход которого соединен с выходом датчика импульсов измерительной схемы для входящей полосы, а в.ыход - с вторым входом схемы И, шиной сдвига сдвигаюн его регистра, щиной сброса измерительной схе-. мы для входящей полосы и одним из входов вычислителя, измерительные схемы выбранного параметра перемещения полосы выполнены с цифровым преобразователем на основедвойчного счетчика импульсов перемещения полосы во временной интервал, связанным с датчиком импульсов через схему И в измерительной схеме для выходящей полосы, а устройство в целом снабжено втором счетчиком интервалов, входкоторого соединен с выходом схемы И измерительной схемы для входящей полосы, а выход - с шиной сброса этой измерительной схемы, и триггером, единичный вход которогоподключен к выходу счетчика интервалов, ну- левой вход - к выходу второго счетчика интерваЛов, а выход - к второму входу схемы И в измерительной схеме для выходящей полосы.

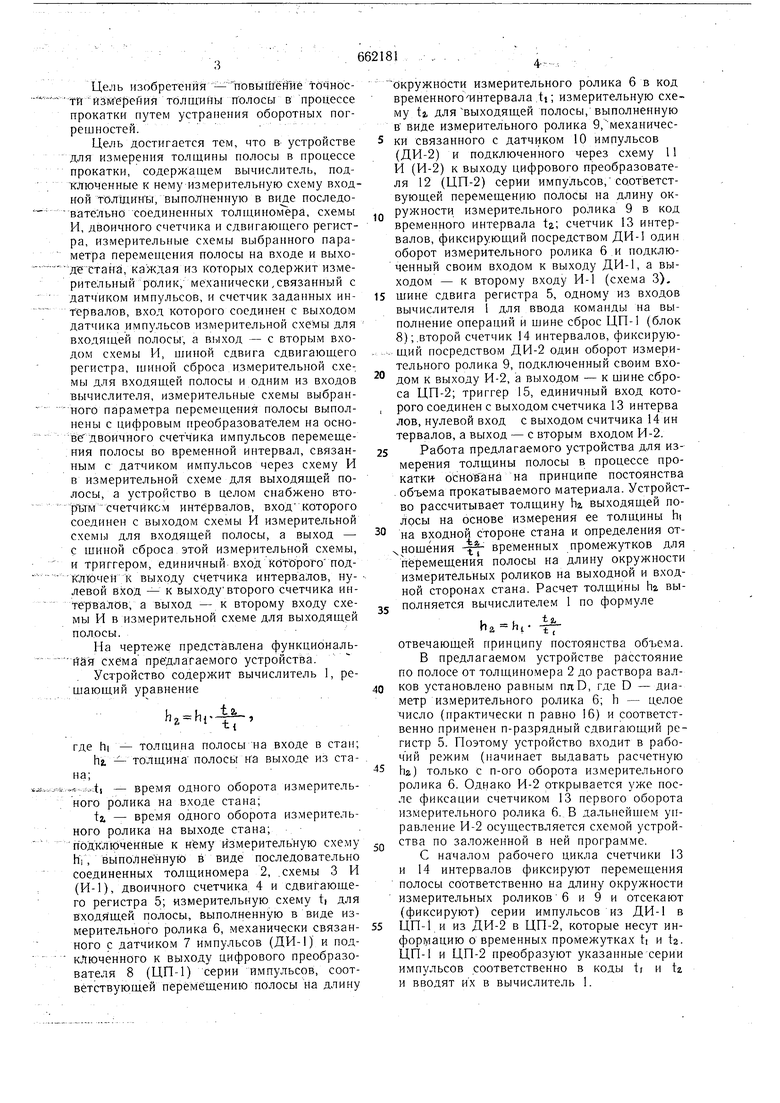

На чертеже представлена функциональ дая схема предлагаемого устройства.

Устройство содержит вычислитель I, решающий уравнение

Ьг-hi.,

где h( - толщина полосы на входе в стан; hz. - толщина полосы на выходе из стана;

.: ,:.t, - врсмя ОДНОГО оборотя измерительного ролика на входе стана;

tb- время одного оборота измерительного ролика на выходе стана; подключенНые к измерительную схему Ну, выполненную в виде последовательно соединенных толщиномера 2, .схемы 3 И (И-1), двоичного счетчика 4 и сдвигающего регистра 5; измерительную схему ti для входящей полосы, выполненную в виде измерительного ролика 6, механически связанного с датчиком 7 импульсов (ДИ-1) и подключенного к выходу цифрового преобразователя 8 (ЦП-1) серии импульсов, соответствующей перемещению полосы на длину

Окружности измерительного ролика 6 в код временногоинтервала .tt; измерительную схему ti длявыходящей полосы, выполненную в виде измерительного ролика 9,механичес5 ки связанного с датчиком 10 импульсов (ДИ-2) и подключенного через схему 11 И (И-2) к выходу цифрового преобразователя 12 (ЦП-2) серии импульсов, соответствующей перемещению полосы на длину окружности измерительного ролика 9 в код временного интервала счетчик 13 интервалов, фиксирующий посредством ДИ-1 один оборот измерительного ролика 6 и подключенный своим входом к выходу ДИ-1, а выходом - к второму входу И-1 (схема 3). 5 шине сдвига регистра 5, одному из входов вычислителя 1 для ввода команды на выполнение операций и шине сброс ЦП-1 (блок 8);.второй счетчик 14 интервалов, фиксирую:-.- щий посредством ДИ-2 один оборот измерительного ролика 9, подключенный своим вхо дом к выходу И-2, а выходом - к шине сброса ЦП-2; триггер 15, единичный вход кото, рого соединен с выходом счетчика 13 интерва лов, нулевой вход с выходом считчика 14 ин тервалов, а выход - с вторым входом И-2. 5 Работа предлагаемого устройства для измерения толщины полосы в процессе прокатки- основана на принципе постоянства , объема прокатываемого материала. Устройство рассчитывает толщину Ьг выходящей поЛосы на основе измерения ее толщины hi 0 на входной стороне стана и определения от нощения временных промежутков для перемещения полосы на длину окружности измерительных роликов на выходной и входной сторонах стана. Расчет толщины ha выполняется вычислителем 1 по формуле

h, h,. -1

отвечающей принципу постоянства объема.

В предлагаемом устройстве расстояние

по полосе от толщиномера 2 до раствора валков установлено равным nnD, где D - диаметр измерительного ролика 6; h - целое число (практически п равно 6) и соответственно применен п-разрядный сдвигающий регистр 5. Поэтому устройство входит в рабочий режим (начинает выдавать расчетную

ha) только с п-ого оборота измерительного ролика 6. Однако И-2 открывается уже носле фиксации счетчиком 13 первого оборота измерительного ролика 6. В дальнейшем управление И-2 осуществляется схемой устройства по заложенной в ней программе.

С началом рабочего цикла счетчики 13 и 14 интервалов фиксируют перемещения полосы соответственно на длину окружности измерительных роликов6 и 9 и отсекают (фиксируют) серии импульсов из ДИ-1 в

ЦЦ-1 и из ДИ-2 в ЦП-2, которые несут информацию о временных промежутках ti и ta. 1ДП-1 и ЦП-2 преобразуют указанные серии импульсов соответственно в коды 1; и in. и вводят их в вычислитель 1. Одновременно с фиксацией одного оборота измерительного ролика 9 счетчик 14 интервалов переполняется и посредством триггера 15 закрывает схему И И, чем прекращает дальнейшее поступление импульсов из ДИ-2 в ЦП-2 на время (1/-ts.), пока в ЦП-1 (блок 8) не закончится формирование кода. С фиксацией одного оборота измерительного ролика 6, т.е. по истечении времени ti с начала цикла, переполняется счетчик 13 интервалов, чем посредством воздействия на схему 3 И и сдвигающий регистр 5 обеспечивается ввод в сдвигающий регистр 5 кода очередного разового замера h( и вывод из ВЫХОДНОЙ ячейки памяти регистра 5 в вычислитель 1 кода hi, соответствующего временному промежутку t| , который вводится в вычислитель 1 в. данном рабочем цикле. Включение в измерительную схему hi сдвигающего регистра 5 обеспечивает синхронизацию по времени продвижения кода- толщины по регистру 5 от его входа к выходу с перемещением полосы от толщиномера 2 к раствору валков. По истечении ti счетчик 13 выдает команду в вы- ислитель 1 для выполнения расчета. Таким образом, по истечении t), т.е. по завершении рабочего цикла схема устройства приводится в исходное состояние, а именно сброщены счетчики 13 и 14 интервалов, ЦП-1 и ЦП-2, схема 11 И открыта, схема 3 И закрыта, в выходной ячейке памяти сдвигающего регистра 5 записан код толщины для очередного цикла, т.е. устройство готово к очередному разовому расчету Ьг,. В предлагаемом устройстве производится цифровое преобразование перемещений полосы на входе и выходе стана, равных длинам окружностей измерительных роликов 6 и 9, в соответствующие им временные интервалы ti и t. При таком преобразовании исключаются оборотные погрещности, так как интегральная величина их за один оборот системы.измерительный ролик - ДИ равна нулю. Этим повышается точность разовых расчетов толщины полосы в процес-, се прокатки на 0,5-2,0%. Формула изобретения Устройство для измерения толщины полосы в процессе прокатки, содержащее вычислитель, толщиномер, логический элемент И, двоичный счетчик, сдвигат()ций регистр, измерительные ролики, датчик импульсов, цифровые преобразователи, счетчик интервалов, выход которого соединен с первым входом элемента И, с шиной сдвига сдвигающего регистра, с щиной сброса первого цифрового преобразователя и с управляющим входом вычислителя, а вход соединен с выходом первого датчика импульсов, механически соединенного с первым измерительным роликом, расположенным на входной стороне клети, выход первого датчика импульсов соединен также с входом первого цифрового преобразователя, выход толщиномера соединен с вторым входом элемента И, выход которого соединен с входом двоичного счетчика, выход .которого соединен е первым входом вычислителя, второй вход которого соединен с выходом первого цифрового преобразователя, а третий вход - с выходом второго цифрового преобразователя, второй датчик импульсов механически соединен с вторым измерительным роликом, расположенным на выходной стороне клети, отличающееся тем, что, с целью повышения точности измерения толщины прокатываемой полосы, в него дополнительно введены второй счетчик интервалов, второй логический элемент И и триггер, причем выход второго датчика импульсов соединен с первым в.ходом второго элемента И, выход которого соединен с входом второго цифрового преобразователя и с входом второго счетчика интервалов, а второй вход - с выходом триггера, единичный вход которого соединен с выходом первого счетчика интервалов, а нулевой вход - с выходом второго счетчика интервалов, выход которого соединен также с щиной сброса второго цифрового преобразователя. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3427836, кл. 72-9, 1969. 2.Патент Японии № 47-231822, кл. 12с, 211.4, 1972. 3.Патент США № 3564882, кл. 72-8, 1971.

n

| название | год | авторы | номер документа |

|---|---|---|---|

| Шифровое устройство для измерения толщины материала в процессе непрерывной прокатки | 1977 |

|

SU682299A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Устройство для измерения толщины в процессе прокатки | 1978 |

|

SU766692A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| РАДИОИЗОТОПНЫЙ ТОЛЩИНОМЕР ПОКРЫТИЙ | 1990 |

|

SU1739742A1 |

Авторы

Даты

1979-05-15—Публикация

1976-09-07—Подача