(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ

Изобретение относится к области прокатного производства, а именно к функциональным схемам косвенного измерения толщины материала в процессе непрерывной прокатки, и может быть использовано в системах автоматического регулирования толщины полосы на многоклетьевых прокатных станах.

Известно изобретение 1 для измерения толщины полосы в процессе прокатки, содержащее канал цифрового измерения входной, толщины полосы, каналы цифрового измерения соответственно входной и выходной скорости прокатки, триггер и вы,числительный блок, на входы которого поступают информация о толщине подката и скорости полосы на входе и выходе клети.

Каналы цифрового измерения скорости прокатки содержат датчики импульсов, механически связанные с измерительными контактными роликами, установленными соответственно на входе и выходе клети, цифровые преобразователи, выходы которых подключены к входу вычислительного блока, счетчики интервалов, входами соединенные с соответствующими цифровыми преобразователями, а выходами соответственно с нулевым и единичным входами триггера.

Выходной канал, кроме того, содержит схему совпадения, посредством которой датчик импульсов подключен к информационным входам соответствующего цифрового преобразователя и соответствующего счетчика , интервалов. Управляющий вход схемы совпадения соединен с выходом триггера.

Линейные перемещения полосы на входе и на выходе клети, регистрируемые датчиками импульсов с помощью измерительных контактных роликов, преобразуются цифровыми преобразователями в код, и цифровые сигналы, соответствующие текущим значениям входной толщины полосы Ьд, входной скорости прокатки Ug и выходной скорости прокатки по команде счетчика интервалов входного канала поступают на соответствующие входы вычислительного блока.

Вычислительный блок, осуществляя операцию Ьвх, выдает информацию с толщины полосы йа выходе клети h.

Дискретность ввода исходных данных (hg, Ug, UBI,,X) в вычислительный блок и дискретность выдачи результатов измерений (hftbix) выходе вычислительного блока в таком устройстве низка, поскольку

эта операция осуществляется по сигна„1 счетчика интервалов входного канала через интервалы времени, равные периоду оборота входного измерительного ролика. Но за время одного оборота входного измерительного ролика полоса на выходе клети удлиняется в соответствии с величиной обжатия так,что на выходе N-ой клети многоклетьевого прокатного стана коэффициент удлинения полосы может достигать 20. Таким образом большие участки прокатанной полосы остаются вне контроля, что отрицательно сказывается на точности измерения, а значит и последуюшего регулирования зыходной толщины полосы в среднем. Повысить д-искретность измерения выходной толшины позволяет устройство 2 для измерения толшины полосы в процессе прокатки, которое по принципу действия и технической сущности является наиболее близким к заявленному техническому решению.

Это устройство содержит канал цифрового измерения входной толшины полосы, входной генератор тактовых импульсов (ГТИ), соединенный с управляющим ходом канала цифрового измерения входной толщины полосы, выходной генератор тактовых импульсов (ГТИ), вь числительный блок (вычислитель выходной толщины), генератор импульсов (ГИ), входящий в состав входного ГТИ, первую схе.му совпадения, входящую в состав канала цифрового измерения входной толщины полосы, управляющий вход которой соединен с выходом входного ГТИ, информационный вход - с выходом толщиномера, а выход - с входо.м аналогового цифрового преобразователя, вторую схему совпадения, управляющий вход которой соединен с выходом выходного ГТИ, информационный вход - с выходом сдвигающего регистра, а выход - с вторым входом вычислительного блока, первый вход вычислительного блока соединен с выходом двоичного счетчика, управляющий вход которого подсоединен к выходу выходного ГТИ, а счетный вход - к выходу ГИ входного ГТИ.

Каждый ГТИ, содержит импульсный датчик оборотов, подключенный к выходу соответствующего ГИ, механически связанного посредством элемента вращения с соответствующим измерительным контактным роликом и имеющим частоту следования импульсов, пропорциональную скорости перемещения прокатываемого материала. Эти импульсы формируются с помощью информационных меток, нанесенных равномерно по угловой координате на поверхность элемента вращения, принадлежа цего ГИ, для вырабатываемых в упомянутом элементе врашения другим способом.

На выходе ГТИ импульсный датчик оборотов формирует импульсы с периодом следования, равным времени полного оборота соответствующего измерительного контактного ролика.

С выхода ГИ, принадлежашего входному ГТИ, им пульсы с частотой следования, пропорциональной входной скорости прокатки Ugx, поступают на информационный вход счетчика и через время одного полного оборота выходного измерительного ролика на выходе счетчика формируется число, соответствующее отношению , которое по сигналу выходного ГТИ поступает в параллельном коде на первый вход вычислительного блока. По этому же сигналу числовое значение hg, с выхода канала цифрового измерения входной толшины полосы через вторую схему совпадения поступает в параллельном коде на второй вход вычислительного блока, который в тот же момент осушествляет операцию h в результате которой на его выходе появляется значение выходной толщины полосы hgj,,j.

В этом устройстве дискретность измереНИН hgj,|jj значите тьно выше, чем в ранее описанном аналоге, поскольку она задается, в отличие от ранее описанного устройства, частотой оборотов выходного измерительного ролика.

Однако за один оборот выходного измерительного ролика, входной ролик совершает неполный оборот, так как скорость его врашения значительно меньше (пропорционально величине обжатия материал-а), чем

у входного. В результате, при определении величины - возникают оборотные погрешности, связанные с неточностью изготовления и сборки входного измерительного ролика и связанного с ним элемента вращения ГИ, неравномерностью нанесения на поверхность

элемента вращения информационных меток, по которым ГИ посылает в счетчик импульсы, информирующие о скорости прокатки. Другим источником погрешностей является недостаточно высокая частота следования

этих импульсов, ограниченная технологическими возможностями более плотного нанесения информационных меток на поверхность ролика.

Эти погрешности являются причиной недостаточно высокой точности измерения выходной толшины полосы.

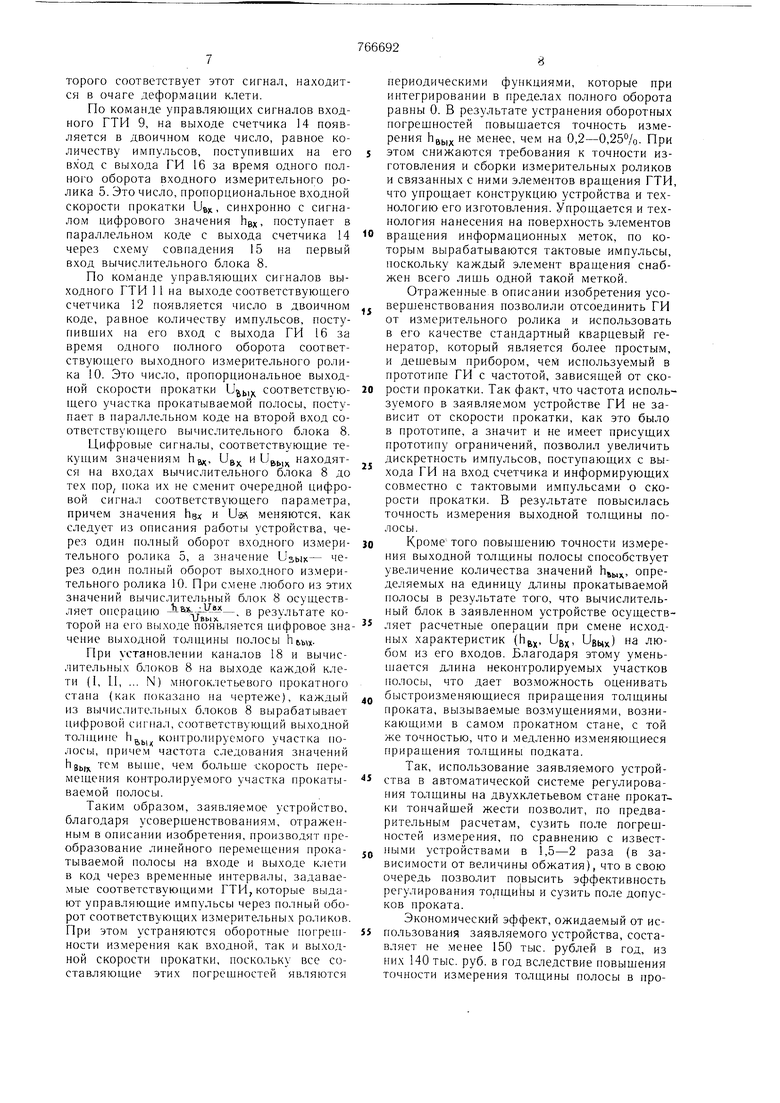

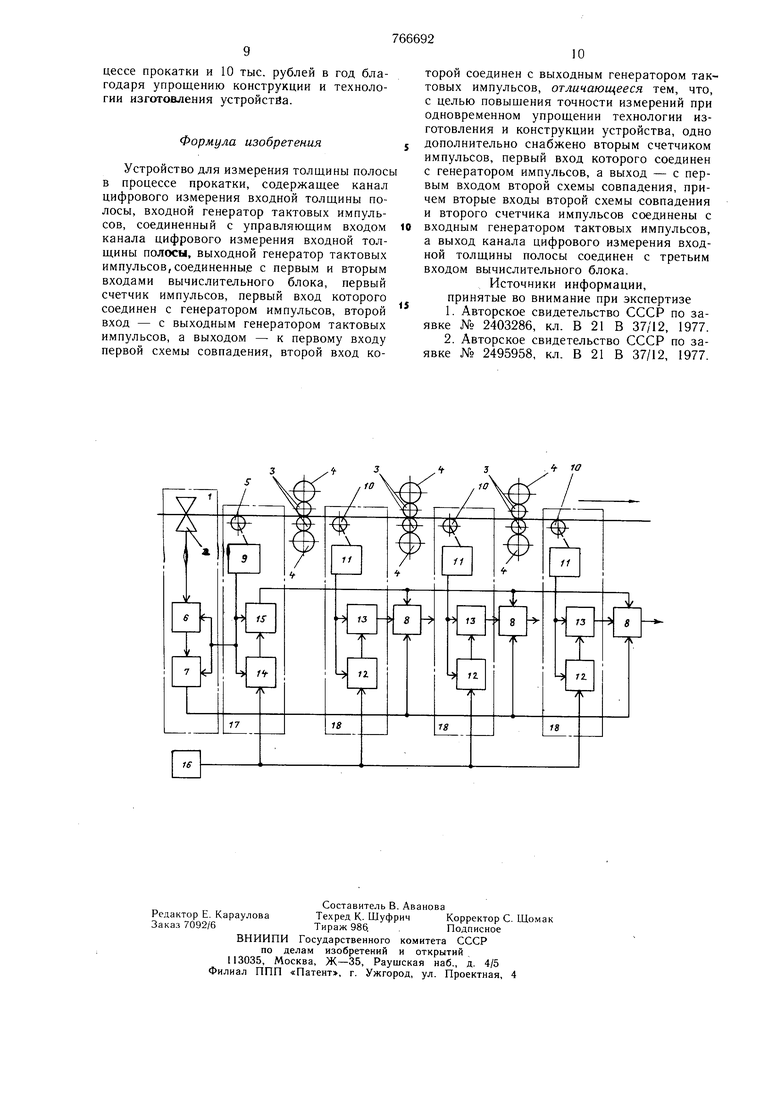

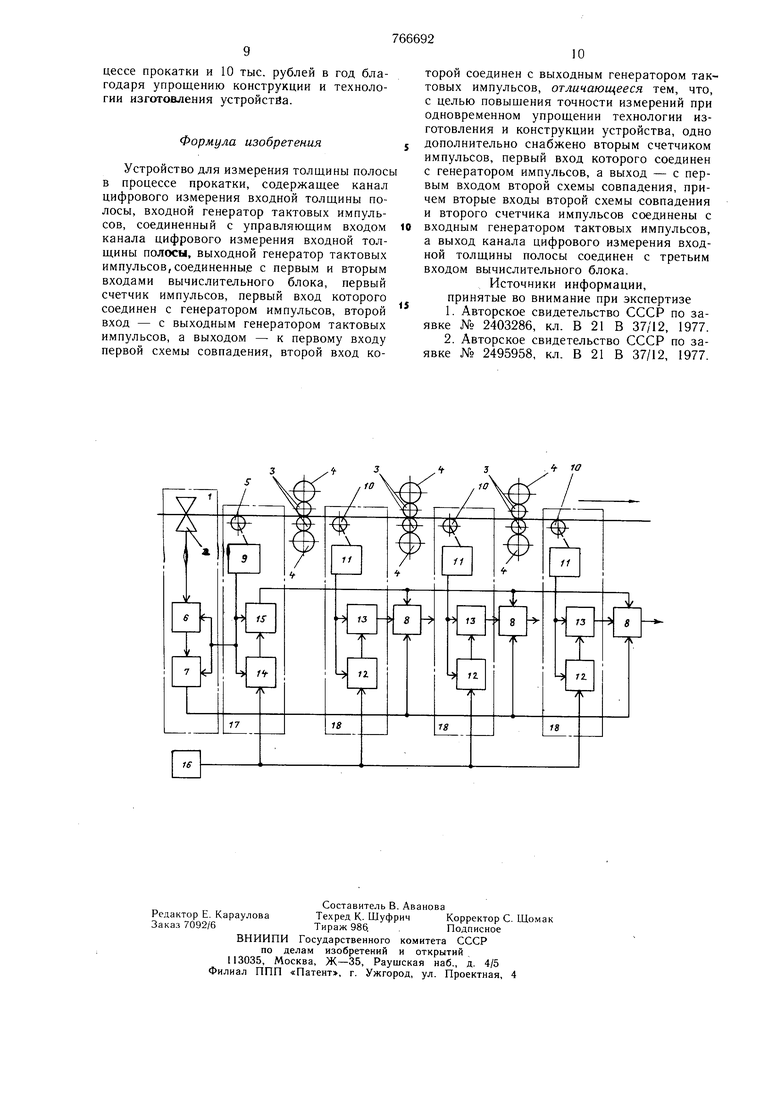

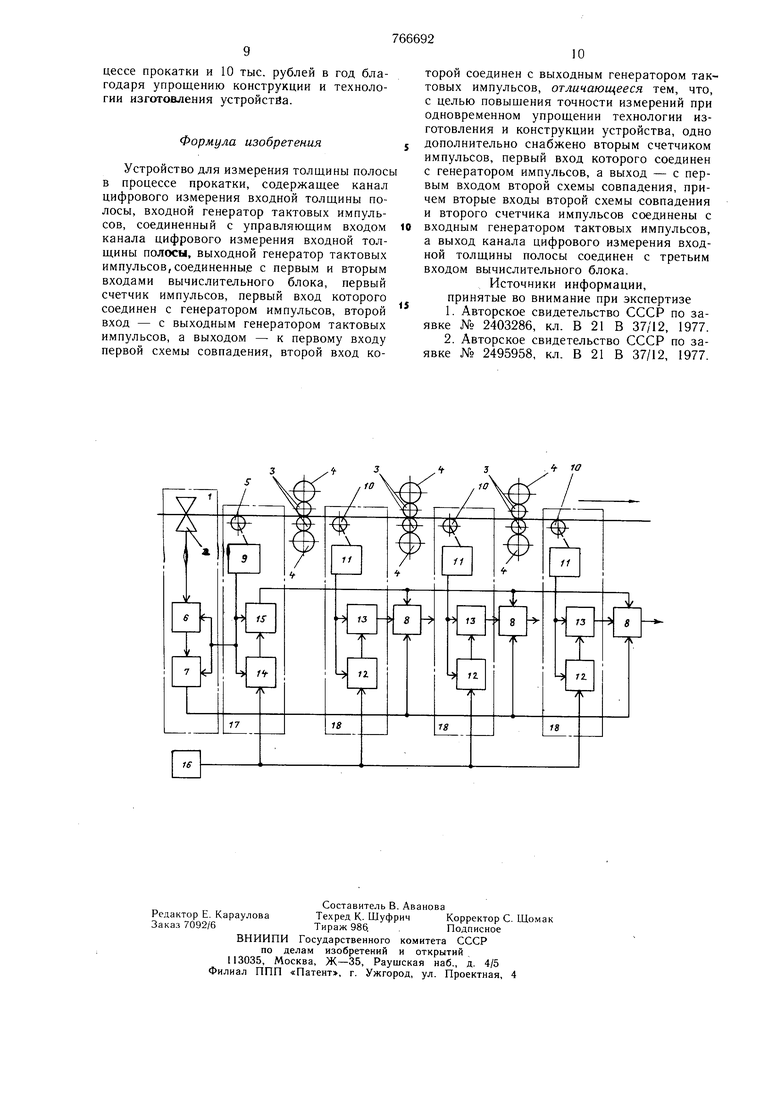

Кроме того, описанное устройство требует сложной технологии его изготовления, обусловленной жесткими требованиями к эксцентриситету бочки входного измерительного ролика относительно его оси вращения, к несоосности и непараллельности осей вращения входного измерительного ролика и датчика импульсов ГИ, к плотности и неравномерности углового нанесения информационных меток на поверхность элемента вращения. ГИ, частота которого должна быть пропорциональна входной скорости прокатки, является сложным по конструкции и дорогостоящим прибором.. Целью предлагаемого изобретения является повышение точности измерения нрп одновременном упрощении технологии изготовления и конструкции устройства. Для достижения этой цели устройство для измерения толщины полосы в процессе прокатки, содержащее канал цифрового измерения входной толщины полосы, входной генератор тактовых импульсов (ГТИ), соединенный с управляющим входом канала цифрового измерения входной толщины полосы, выходной генератор тактовых импульсов (ГТИ), вычислительный блок, генератор импульсов (ГИ), две схемы совпадения, соединенные с первым и вторым входами вычислительного блока, первый счетчик импульсов, первый вход которого соединен с генератором импульсов, вторым входом - с входному ГТИ, а выходом - к первому входу первой схемы совпадения, второй вход которой соединен с выходным ГТИ, дополнительно снабжено вторым счетчиком импульсов, первый вход которого соединен с ГИ, а выход - с первым входом второй схемы совпадения причем вторые входы второй схемы совпадения и второго счетчика импульсов соединены с выходным ГТИ, а выход канала цифрового измерения входной толщ-ины полосы соединен с третьим входом вычислительного блока. Сущность изобретения поясняется чертежом, на котором представлена функциональная схема описываемого устройства. Устройство содержит канал 1 цифрового измерения входной толщины полосы, в состав которого входит цифровой толщиномер 2, установленные перед входом в прокатную клеть, имеющую рабочие 3 и опорные 4 валки, на расстоянии л -D-n от очага деформации, где D - диаметр входного измеритель ного ролика 5, п - целое число. Цифровой толщиномер 2 соединен посредством элемента И 6 и п-разрядного сдвигающего регистра 7 с третьим входом вычислительного блока 8, выполненного в виде множительноделительной схемы. Управляющие входы элемента И 6 и сдвигающего регистра 7 соединены с входным ГТИ 9, который представляет собой импульсный датчик оборотов, снабженный элементом вращения с одной информационной меткой, нанесенной на его поверхность. Входной ГТИ 9 посредством элемента вращения механически связан с входным измерительным контактным роликом 5, установленным перед входом в клеть 1. На выходе клети установлен выходной измерительный контактный ролик 10, с которым механически связан аналогичный входному выходной ГТИ 11, подключенный своим выходом ко вторым входам соответственно счетчика 12 импульсов и схемы 13 совпадения. Входной ГТИ 9 аналогичным образом подключен ко входному счетчику 14 импульсов и второй схеме 15 совпадения. Счетчики li. 12 импульсов посредством схем 13, 15 сонпадения соединены с первым и вторым входами вычислительного блока 8. Первые в(ды счетчиков 12, 14 подключены к выходу ГИ 16, в качестве которого может быть использован стандартный кварцевый генератор со стабильной частотой f. порядка 100 кГц и более. Совокупность элементов 5, 9, 14, 15 представляет собой канал 17 цифрового измерения входной скорости прокатки, а совокупность эле.ментов 10, 11, 12, 13 - канал 18 цифрового измерения выходной скорости прокатки. Следует отметить, что элементы каналов 1,17 цифрового измерения входной толщины полосы и входной скорости прокатки могут быть при необходимости установлены перед любой клетью многоклетьевого прокатного стана, а э„1ементы канала 18 цифрового измерения выходной скорости прокатки и вычислительный блок 8 могут быть при необходимости установлены после любой клети или одновременно на выходах нескольких клетей многоклетьевого прокатного стана, как это показано на чертеже. Работает устройство следующим образом. В процессе прокатки цифровой сигнал текущего значения входной толщины полосы HBX поступает с выхода цифрового толщиномера 2 на информационный вход элемента И 6. В то же время с выхода ГИ 16 на первые входы счетчиков 14 и 12 поступают импульсы с постоянной частотой следования ff. В процессе прокатки входной 9 и выходной 11 ГТИ через один полный оборог соответствующего измерительного ролика 5, 10 по сигналу инфор.мационной метки, нанесенной на поверхность элемента вращения, принадлежащего соответствующе.му ГТИ 9, 11, вырабатывают управляющие импульсы с периодом следования, равным периоду обращения связанных с ГТИ измерительных роликов 5, 10, которые без проскальзывания вращаются от контакта с прокатываемой полосой. Управляющие и.мпульсы, вырабатываемые входным ГТИ 9, открывают элемент И 6, и цифровой сигнал текущего значения входной толщины полосы поступает в первый разряд h-разрядного сдвигающего регистра 7, где п - число длин окружностей входного измерительного ролика 5, укладывающихся на расстоянии от толщиномера 2 до очага деформации прокатной клети. Эти же импульсы используют в сдвигающем регистре 7 для перемещения записанного значения hjjj, Б следующую разрядную ячейку. Таким образом, через п оборотов входного измерительного ролика 5 цифровой сигнал текущего значения hj поступает на третий вход вычислительного блока 8. В это время участок полосы, толщине которого соответствует этот сигнал, находится в очаге деформации клети. По команде унравляюндих сигналов входного ГТИ 9, на выходе счетчика 14 появляется в двоичном коде число, равное количеству имнульсов, поступивших на его вход с выхода ГИ 16 за время одного полного оборота входного измерительного ролика 5. Это число, пропорциональное входной скорости прокатки UBX , синхронно с сигналом цифрового значения HB, поступает в параллельном коде с выхода счетчика 14 через схему совпадения 15 на первый вход вычислительного блока 8. По команде управляющих сигналов выходного ГТИ 11 на выходе соответствующего счетчика 12 появляется число в двоичном коде, равное количеству имнульсов, поступивших на его вход с выхода ГИ 16 за время одного полного оборота соответствующего выходного измерительного ролика 10. Это число, пропорциональное выходной скорости прокатки соответствующего участка прокатываемой полосы, поступает в параллеотьном коде на второй вход соответствуюн1.его вычислительного блока 8. Цифров1)1е сигналы, соответствующие текущим значениям hg, Ug и Ug, находятся на входах вычислительного блока 8 до тех пор пока их не с.менит очередной цифровой сигнал соответствующего параметра, причем значения hgx и U-i меняются, как следует из описания работы устройства, через один полный оборот входного измерительного ролика о, а значение через один полный оборот выходного из.мерительного ролика 10. При смене любого из этих значений вычислительный блок 8 осуществляет операцию -ibiL. g результате коивых , торой на его выходе появляется цифровое зпа чение выходной ,ины полосы установлении каналов 18 и вычислительных блоков 8 на выходе каждой клети (1, И, ... N) многоклетьевого прокатного стана (как показано на чертеже), каждый из вычис,П1тельных блоков 8 вырабатывает цифровой сигнал, соответствующий выходной толщине , контролируемого участка полосы, причем частота следования значений hgbix тем выще, чем больще скорость перемещения контролируемого участка прокатываемой полосы. Таким образом, заявляемое устройство, благодаря усовершенствованиям, отраженным в описании изобретения, производят преобразование линейного перемещения прокатываемой полосы на входе и выходе клети в код через временные интервалы, задаваемые соответствую1цими ГТИ, которые выдают управляющие импульсы через полный оборот соответствующих измерительных роликов При этом устраняются оборотные погретности измерения как входной, так и выходной скорости прокатки, поскольку все составляющие этих погрешностей являются периодическими функциями, которые при интегрировании в пределах полного оборота равны 0. В результате устранения оборотных погрешностей повышается точность измерения Нц,|р( не менее, чем на 0,2-0,25%. При этом снижаются требования к точности изготовления и сборки измерительных роликов и связанных с ними эле.ментов вращения ГТИ, что упрощает конструкцию устройства и технологию его изготовления. Упрон ается и технология нанесения на поверхность элементов вращения информационных меток, по которым вырабатываются тактовые импульсы, поскольку каждый элемент вращения снабжен всего лищь одной такой меткой. Отраженные в описании изобретения усовершенствования позволили отсоединить ГИ от измерительного ролика и использовать в его качестве стандартный кварцевый генератор, который является более простым, и дещевым нрибором, чем иснользуемый в прототипе ГИ с частотой, зависящей от скорости прокатки. Так факт, что частота используемого в заявляемом устройстве ГИ не зависит от скорости прокатки, как это было в прототипе, а значит и не имеет присущих прототипу ограничений, позволил увеличить дискретность импульсов, поступающих с выхода ГИ на вход счетчика и информирующих совместно с тактовыми и.мпульсами о скорости прокатки. В результате повысилась точность измерения выходной толщины полосы. Кроме того повышению точности измерения выходной толщины полосы способствует увеличение количества значений , определяемых на единицу длины прокатываемой полосы в результате того, что вычислительный блок в заявленном устройстве осуществляет расчетные операции при смене исходных характеристик (, Ug, Ugtix) на любом из его входов. Благодаря этому уменьшается длина неконтролируемых участков полосы, что дает возможность оценивать быстроиз.меняющиеся приращения толщины проката, вызываемые возмущениями, возникающи.ми в са.мо.м прокатном стане, с той же точностью, что и .медленно изменяющиеся приращения толщины подката. Так, использование заявляемого устройства в автоматической системе регулирования толщины на двухклетьевом стане прокатки тончайщей жести позволит, по предварительным расчетам, сузить поле погрешностей измерения, по сравнению с известными устройствами в 1,5-2 раза (в зависимости от величины обжатия), что в свою очередь позволит повысить эффективность регулирования толщины и сузить поле допусков проката. Экономический эффект, ожидаемый от использования заявляемого устройства, составляет не менее 150 тыс. рублей в год, из них 140 тыс. руб. в год вследствие повышения точности измерения толщины полосы в процессе прокатки и 10 тыс. рублей в год благодаря упрощению конструкции и технологии изготовления устройства.

Формула изобретения

Устройство для измерения толщины полосы в процессе прокатки, содержащее канал цифрового измерения входной толщины полосы, входной генератор тактовых импульсов, соединенный с управляющим входом канала цифрового измерения входной толщины полосы, выходной генератор тактовых импульсов, соединенные с первым и вторым входами вычислительного блока, первый счетчик импульсов, первый вход которого соединен с генератором импульсов, второй вход - с выходным генератором тактовых импульсов, а выходом - к первому входу первой схемы совпадения, второй вход которой соединен с выходным генератором тактовых импульсов, отличающееся тем, что, с целью повыщения точности измерений при одновременном упрощении технологии изготовления и конструкции устройства, одно дополнительно снабжено вторым счетчиком импульсов, первый вход которого соединен с генератором импульсов, а выход - с первым входом второй схемы совпадения, причем вторые входы второй схемы совпадения и второго счетчика импульсов соединены с входным генератором тактовых импульсов, а выход канала цифрового измерения входной толщины полосы соединен с третьим входом вычислительного блока.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2403286, кл. В 21 В 37/12, 1977.

2.Авторское свидетельство СССР по заявке № 2495958, кл. В 21 В 37/12, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шифровое устройство для измерения толщины материала в процессе непрерывной прокатки | 1977 |

|

SU682299A1 |

| Устройство для контроля плоскостности полосы при холодной прокатке | 1979 |

|

SU854478A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU780915A1 |

| Устройство автоматического регулирования толщины проката | 1980 |

|

SU937072A1 |

| Устройство автоматического регулирования толщины проката | 1977 |

|

SU727250A1 |

Авторы

Даты

1980-09-30—Публикация

1978-05-04—Подача