Изобретение относится к металлургии по изготовлению полых металлических заготовок.

Наиболее близким к заявленному способу изготовления полой литой металлической заготовки является способ, включающий в себя заливку подготовленной литейной формы жидким расплавом, выдержку залитой формы для затвердевания в ней полой заготовки с применением стержней, извлечение остывшей отливки из полости формы (Специальные способы литья. Степанов Ю.А., и др. М: Машиностроение, 1970, стр. 97-105).

Недостатком такого способа является невысокое качество получаемой заготовки.

Технический результат, получаемый при осуществлении изобретения, заключается в получении качественного металлоизделия сложной конфигурации.

Изготовление полой литой металлокерамической заготовки осуществляется путем заливки жидкого металла в подготовленную литейную форму, выдержку охлаждающегося металла в форме до образования определенной величины корочки, слив остатков незатвердевшего жидкого металла из формы, нанесения на затвердевшую внутреннюю поверхность заготовки керамического покрытия, герметизации формы с одновременной подачей дозированного количества жидкости во внутреннюю полость заготовки с последующей выдержкой, которая, испаряясь, создает внутри полости необходимой величины гидростатическое давление, далее разгерметизируют форму и повторно выполняют выше перечисленные операции, при этом может быть осуществлена заливка жидкого металла с другими отличными от исходного металла физическими свойствами, после чего следует окончательная выдержка затвердевающей заготовки под газовым давлением до полного затвердевания заготовки, после чего осуществляют разгерметизацию формы с извлечением остывшей заготовки.

Ограничительные признаки: осуществляют заливку жидкого металла в подготовленную литейную форму, выдержку металла в залитой форме, извлечение остывшей заготовки из полости формы.

Отличительные признаки: после заливки жидкого металла в литейную форму следует выдержка до образования корочки определенной величины, после чего удаляют остатки незатвердевшего жидкого металла и на затвердевшую внутреннюю поверхность заготовки наносят керамическое покрытие, герметизируют форму и одновременно подают внутрь дозированное количество жидкости. Эти операции повторяют многократно с разными металлами по заданной технологии.

Причинно-следственная связь между совокупностью признаков заявляемого способа и достигаемым техническим результатом достигается в следующем.

При охлаждении жидкого металла на стенках формы нарастает корочка кристаллизующегося металла. После удаления остатков незатвердевшего жидкого металла из формы, на внутреннюю поверхность заготовки наносят керамическое покрытие заданной толщины, после чего в полость вводят дозированный объем жидкости, которая, испаряясь, создает гидростатическое давление, при котором происходит вдавливание керамической смеси в раскаленную корочку с последующим ее упрочнением (увеличением плотности). Данная процедура может быть повторена неоднократно по заданному технологическому процессу. Тем самым, получается заготовка с качественной для заданного технологического процесса структурой и физическими свойствами.

Способ изготовления литой многослойной металлокерамической заготовки осуществляется следующим образом:

Жидкий металл заливается в подготовленную литейную форму, внутренняя поверхность которой предварительно обработана противопригарным покрытием, выдерживается в ней до получения корочки требуемой величины. После этого остатки незатвердевшего жидкого металла удаляются, и на внутреннюю поверхность заготовки наносят керамическое покрытие (например, из корунда). Далее, к литниковой воронке формы устанавливается устройство, обеспечивающее ее герметизацию и осуществляющее дозированную подачу жидкости (например, воды), которая, испаряясь, создает гидростатическое давление заданной величины внутри формы.

Под этим давлением происходит вдавливание нанесенного керамического материала в закристаллизовавшуюся корочку с последующим ее упрочнением. Далее процесс повторяется, а именно разгерметизация формы, заливка жидкого металла, напыление керамического покрытия, ввод жидкости и т.д.

При этом при последующей заливке может (для придания заготовке определенных физических свойств) использоваться металл с другими физическими свойствами, например, медь.

После того, как процесс многократной операции заливки завершен, следует полное затвердевание заготовки в герметизированной форме под гидростатическим давлением и извлечение остывшей заготовки из полости формы.

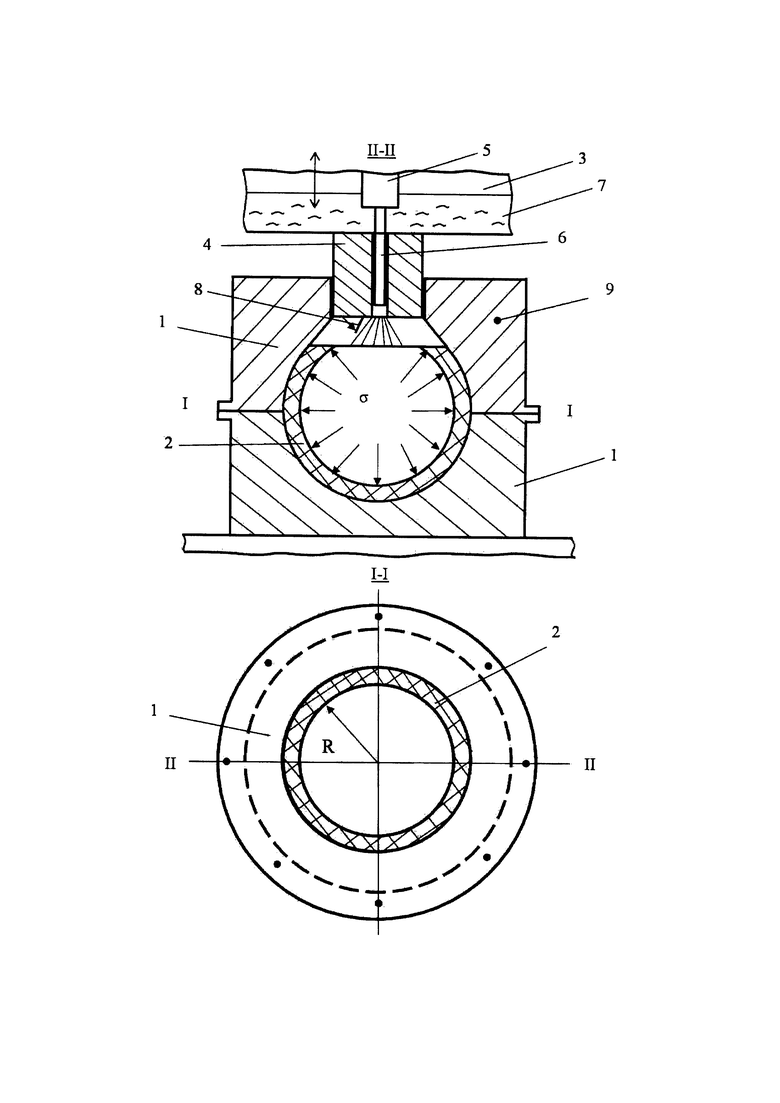

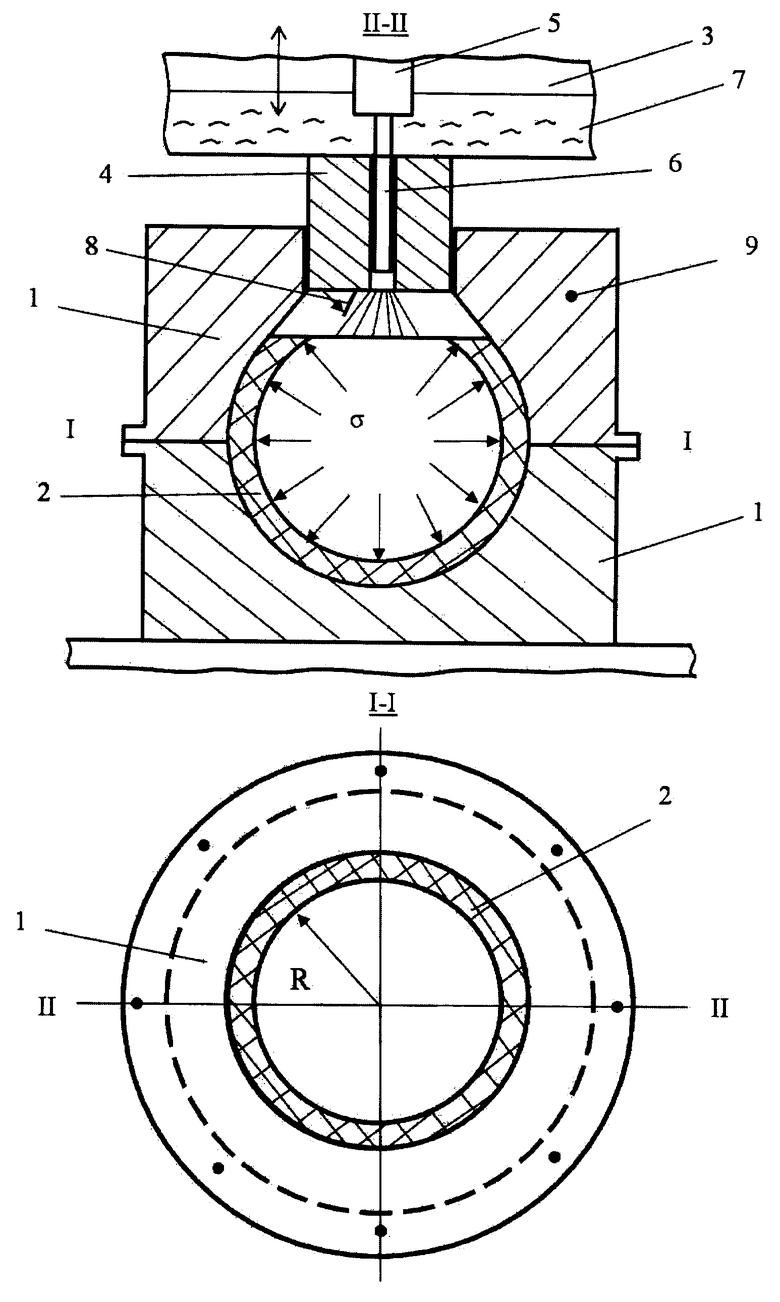

Приведем пример реализации такого способа при изготовлении шаровой опоры (Фиг.).

После заливки жидкого металла (стали) в разъемную форму 1, в которой образовалась затвердевшая корочка 2 требуемой толщины, ее (форму) помещают под устройство 3, реализующее герметизацию формы 1 штоком 4 и подвижным пуансоном 5, имеющим наконечник 6. Пуансон 5 поднимается вверх до жидкости 7, заполняет цилиндрическую полость в штоке 4, которая закрыта клапаном 8. При движении вниз цилиндрический наконечник 6 входит в цилиндрическую полость штока 4 и происходит впрыскивание жидкости в полость разъемной формы 1, в которой сформировалась корочка 2, имеющая температуру кристаллизации застывающего металла. Испаряясь, жидкость создает гидростатическое давление на корочку, которое контролируется датчиками 9, установленными в теле разъемной формы. При необходимости данная процедура (заливка, впрыскивание жидкости) может производиться многократно до требуемого результата.

В данном процессе для получения пустотелой внутренней поверхности не требуется применение стержней, которые обязательны к применению в прототипе.

Так, например: Возьмем R=4 см - радиус внутренней поверхности получаемой заготовки.

Объем внутренней шаровой полости:

Физические характеристики:

Воздух: плотность γ0=1 кг/м3=10-6 кг/см3 при давлении Р0=1 атм=1 кг/см2 и температуре t0=20°С.

Вода: плотность γ=1 гр/см3 при t0=20°С.

Таким образом, 1 гр. воды, испаряясь, займет объем V0=103 см3.

По закону Бойля-Мариотта

где T(K)=t+273.

Примем, что один впрыск воды составляет 100 мл=100 г;

Температура кристаллизации стали 1450°С. Примем, что пар от испарения воды нагревается до 500°С.

Тогда имеем: Р0=1 атм, V0=100⋅103 см3, Т0=293 K, V=268 см3, Т=773 K.

Значит, давление на закристаллизовавшуюся корочку будет 984 атм. или 9,84 кг/мм2 а это давление горячей пластической деформации стали, что приводит к повышению плотности металла заготовки.

Если принять, что диаметр наконечника для ввода жидкости в форму составляет 6 мм, то давление на пуансон составит ≈280 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полой литой металлической заготовки | 2022 |

|

RU2782365C1 |

| Способ литья с кристаллизацией под давлением | 2022 |

|

RU2806789C1 |

| Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления | 1981 |

|

SU996089A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU1014647A1 |

| Способ изготовления заготовок бесшовных цилиндрических корпусов твердотопливных газогенераторов | 2021 |

|

RU2762225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Стержень для получения полых отливок | 1989 |

|

SU1731418A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ С РАБОЧИМ СЛОЕМ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЧУГУНА | 1998 |

|

RU2148471C1 |

Изобретение относится к области металлургии. Способ изготовления литой многослойной металлокерамической заготовки включает заливку формы жидким расплавом, выдержку залитой формы для затвердевания в ней заготовки и извлечение остывшей заготовки из полости формы. После выдержки залитого жидкого металла в форме, внутренняя поверхность которой обработана противопригарным покрытием, и образования затвердевшей корочки остатки незатвердевшего металла сливают из полости формы, а на затвердевшую внутреннюю поверхность заготовки наносят керамическое покрытие. Затем форму герметизируют и одновременно подают жидкость во внутреннюю полость заготовки. Форму с заготовкой, формирующейся в ней под газовым давлением от испарения жидкости, выдерживают, а затем разгерметизируют и повторно заливают во внутреннюю полость заготовки жидкий металл. Указанные операции, начиная со слива остатков незатвердевшего металла и нанесения керамического покрытия, повторяют до получения металлокерамической заготовки требуемой конфигурации, толщины стенки и внутренней структуры. Обеспечивается получение качественной многослойной металлокерамической заготовки. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления литой многослойной металлокерамической заготовки, включающий заливку формы жидким расплавом, выдержку залитой формы для затвердевания в ней заготовки, извлечение остывшей заготовки из полости формы, отличающийся тем, что после выдержки залитого жидкого металла в форме, внутренняя поверхность которой обработана противопригарным покрытием, и образования затвердевшей корочки осуществляют слив остатков незатвердевшего жидкого металла из полости формы и последующее нанесение керамического покрытия на затвердевшую внутреннюю поверхность заготовки, после чего герметизируют форму и одновременно подают жидкость во внутреннюю полость заготовки, осуществляют выдержку формы с формирующейся в ней под газовым давлением от испарения жидкости заготовкой, далее форму разгерметизируют и повторно заливают во внутреннюю полость заготовки жидкий металл с последующим повторением перечисленных технологических операций, начиная с операции слива остатков незатвердевшего жидкого металла и нанесения керамического покрытия, до получения металлокерамической заготовки требуемой конфигурации, толщины стенки и внутренней структуры, после чего осуществляют окончательную выдержку затвердевающей заготовки под газовым давлением, разгерметизацию формы и извлечение остывшей металлокерамической заготовки.

2. Способ по п. 1, отличающийся тем, что в качестве заливаемого металла для формирования слоев заготовки используют металлы с разными физико-механическими свойствами.

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| Установка для литья оболочковых металлических стержней | 1975 |

|

SU549248A1 |

| СТАНОК ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1930 |

|

SU21867A1 |

| AU 2004376 A, 01.06.1978 | |||

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| US 20050011630 A1, 20.01.2005. | |||

Авторы

Даты

2023-02-06—Публикация

2022-10-19—Подача