() ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Огнеупорная масса | 1979 |

|

SU833841A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Огнеупорная масса | 1977 |

|

SU724477A1 |

| Огнеупорная масса | 1980 |

|

SU1047877A1 |

| Шихта для изготовления периклазохромитовых огнеупоров | 1986 |

|

SU1414834A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

I

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления обжиговых огнеупорных изделий, применяемых в наиболее изнашиваемых элементах футеровок плавильных агрегатов черной и цветной металлургии.

Известна огнеупорная масса, включающая спеченный периклазовый порошок 30-70 весД и тонкомолотую смесь обожженного периклаза и хромитовой руды 30-70%, причем соотношение периклаза и хромитовой руды в смеси изменяется от 1:1 до l-.t СОНедостатками данной массы являются низкие значения термической стойкости, повышенные истираемость (абразивная стойкость) и шлакоразъедание.

Наиболее близкой к предлагаемой является масса, включающая, вес.%: спеченный периклазовый порошок 70Г5 и синтезированный хромит магния

5-30, причем последний имеет следующий химический состав: МдО 19-32; Сг20з79-74; остальное f2.

Однако изделия, полученные из данной массы, имеют низкие показатели термической и абразивной стойкости, а также повышенный коэффициент шлакоразъедания. Это приводит к сравнительно быстрому разрушению изделий в процессе службы.

Цель изобретения - повышение термостойкости, уменьшение шлакоразъедания и истираемости абразивными материалами.

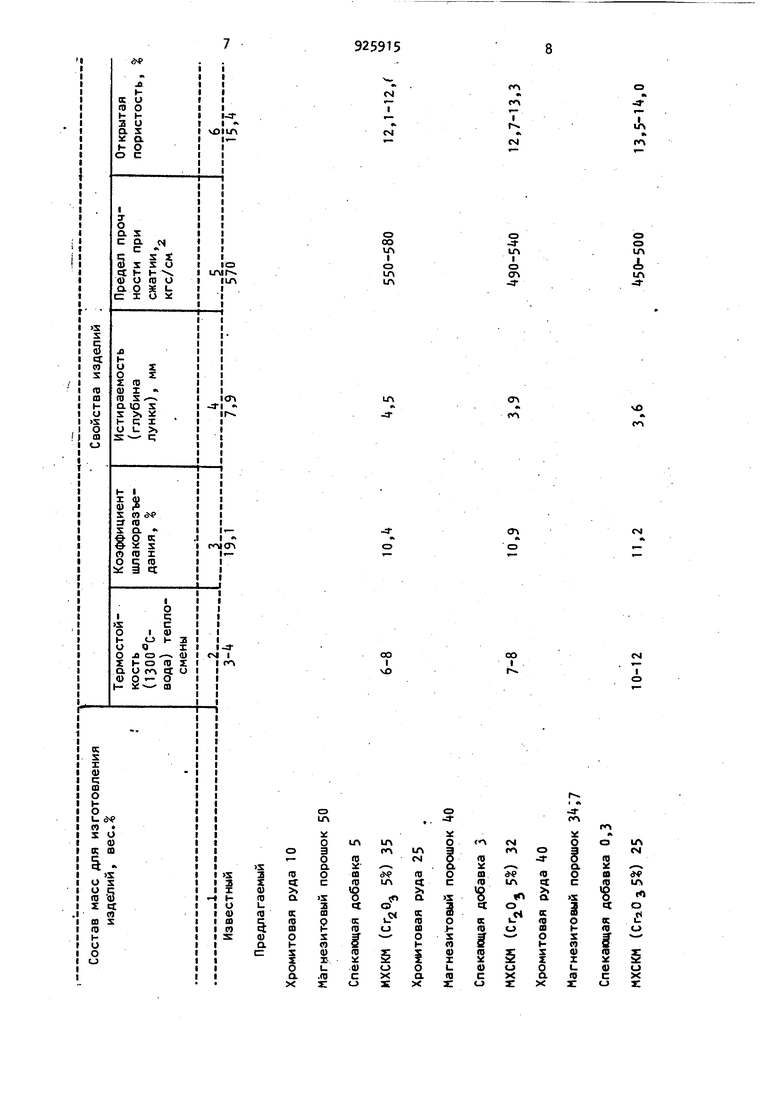

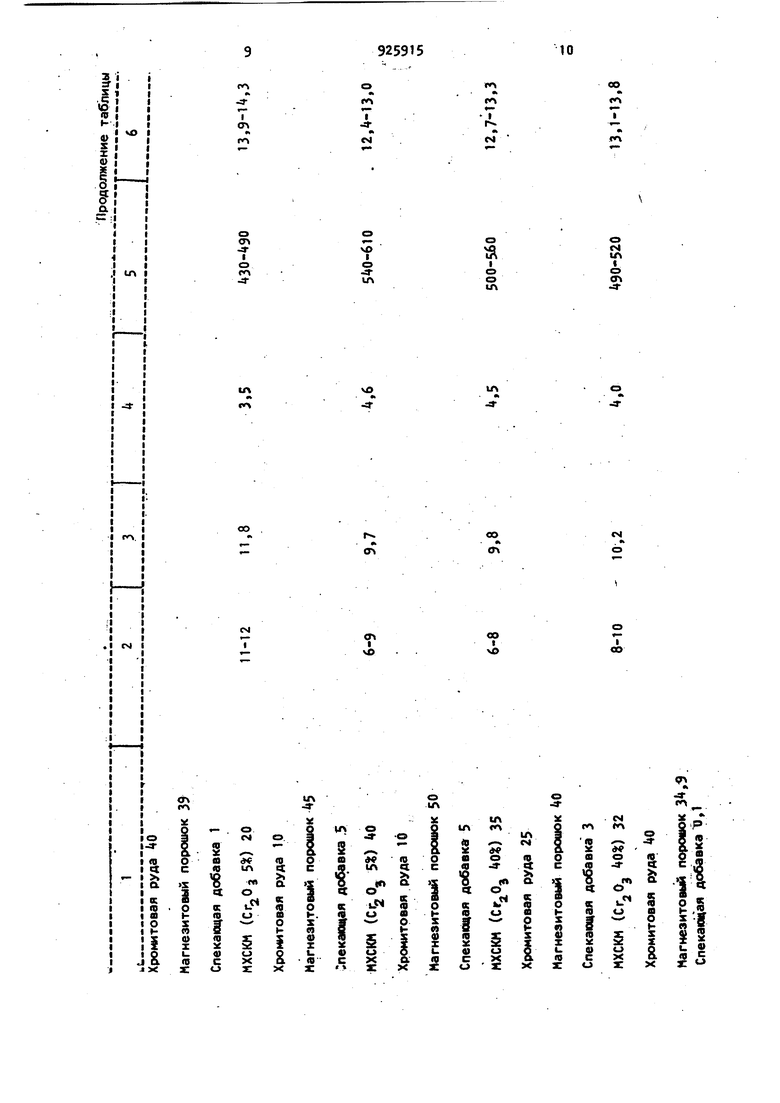

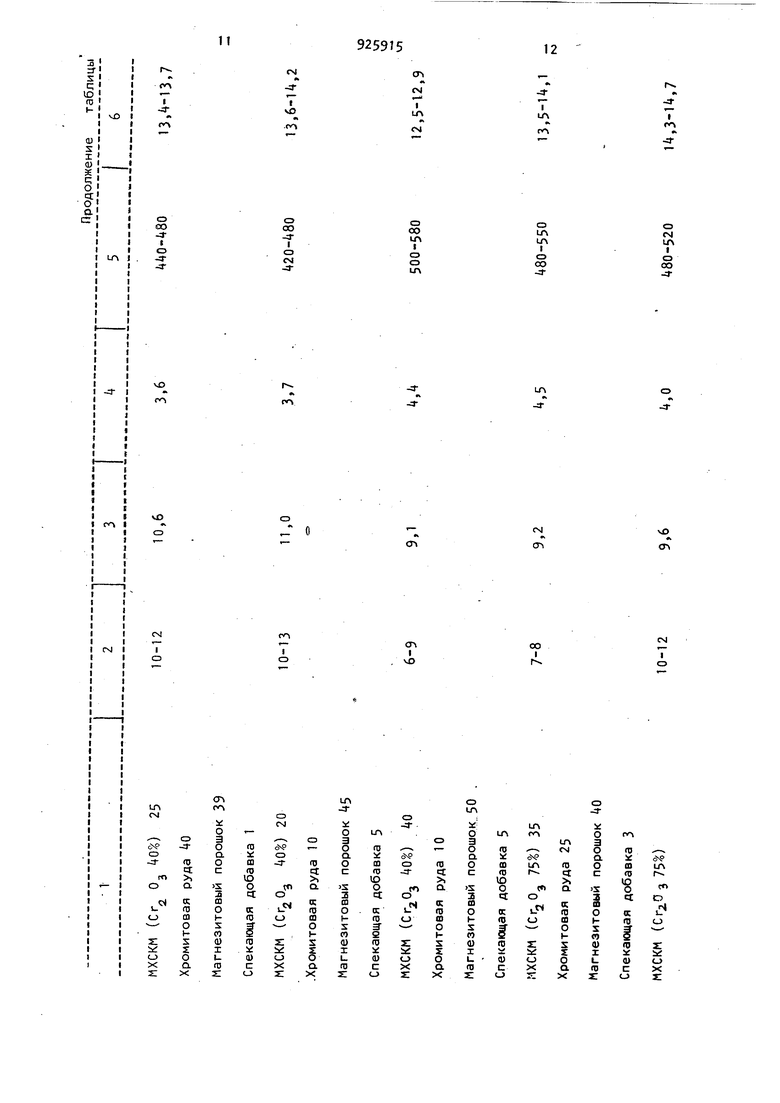

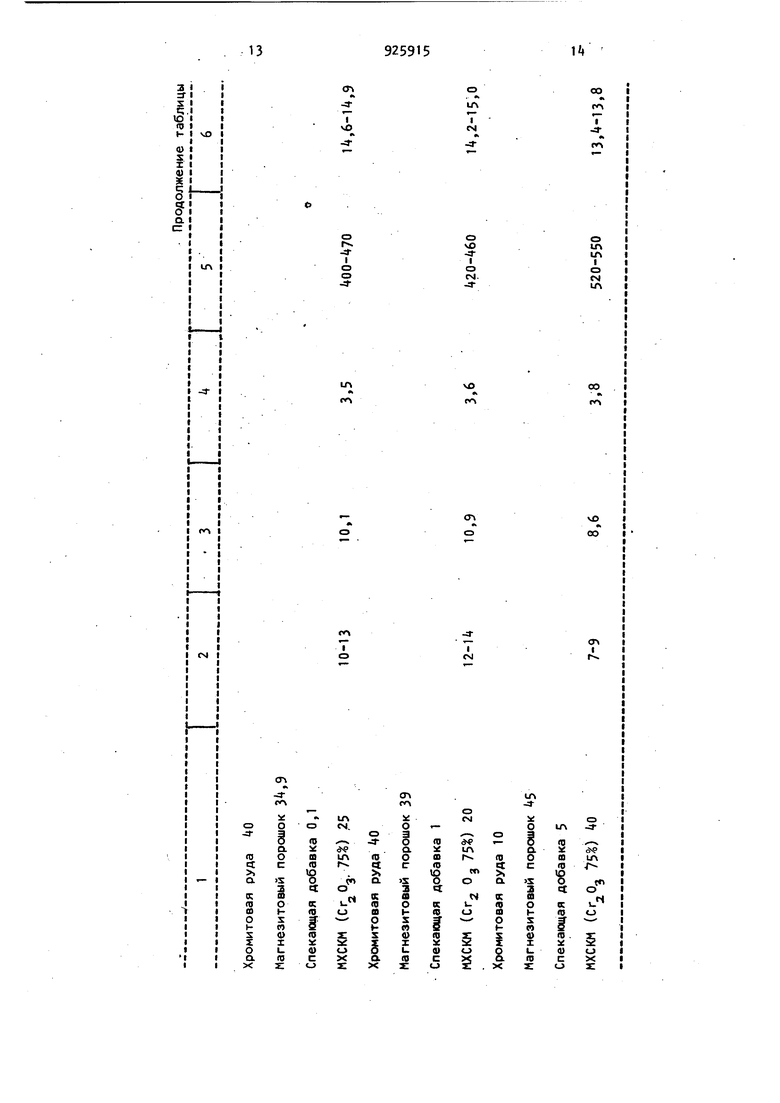

Цель достигается т ем, ч то масса для изготовления магнезиальнохромитовых изделий, содержащая спеченный периклазовый порошок и синтезированный магнезиальнохромитовый компонент, дополнительно содержит спекающую добавку на основе оксидов титана и железа и хромитовую руду при следующемсоотношении компонентов, вес.%: Спеченный периклазовый 35,0-50,0 порошок Магнезиальнохромитовыйсинтезированный композиционный материал с содержанием Ог.дОз Спекающая добавка на основе оксидоа 0,1-5,0 титана и железа Хромитоеая Остальное Данное сочетание компонентов в массе позволяет получать в огнеупор термостойкую фрагментарную структуру с развитой прямой связью. Наличие в тонкомолотой составляю щей магнезиальнохромитовогр, синтезированного композиционного материа ла, содержащего оксид хрома в пределах 5-75%, оксид магния в предела 23-92, примеси в пределах 2-3%, и спекающей добавки, обуславливает интенсивное спекание изделий в процессэ обжига с заметным снижением открытой пористости и размеров пор, Это дает возможность уменьшить интенсивность и глубину пропит огне упоров расплавами металлургических шлаков. Кроме того, применение указанного магнезиальнохромитового син тезированного композиционного материала, представленного в виде тверд го раствора периклаза в магнезиальн хромистой шпинели и свободного оксида магния, дает возможность регулировать содержание оксида хрома в наиболее корродируемой связующей части изделия в зависимости от сост ва (основности) шлаков и этим обеспечивать повышение стойкости огнеупоров. Для плавильных агрегатов, в кото рых получаются шлаки с повышенной основностью, огнеупоры готовят с применением магнезиальнохромитового синтезированного композиционного материала, содержащего пониженное количество оксида хрома С уменьшением основности шлаков огнеупоры готовят с применением предлагаемого композиционного материала, содержащего повышенное количество оксида хрома. Однако увеличение содержания в магнезиальнохромитовом композиционном синтезированном материале 54 оксида хрома более 75 не сопровождается повышением стойкости огнеупоров в кислых шлаках, в то время как стоимость изделий возрастает.. Использование в составе предлагаемой массы зернистой хромитовой руды позволяет значительно увеличить термическую стойкость зл сократить абразивный износ огнеупорной кладки металлургическими расплавами. Изделия изготавливают с использованием известных технологических приемов и оборудования. Масса готовится следующим образом. Зернистые (хромитоаая руда и спеченный магнезит) смешивают в течение 1-2 мин в смесительных бегунах, увлажняют сульфитно-спиртовой бардой плотностью 1,21-1,22 добавля т тонкс «)лотую составляющую, представпениую смесью магнезиальнохромитоаого синтезированного композиционного материала и спекающей , в качестве которой испольSy T титамомагнетитовый концентрат. Массу пёремшивают 3- мин, после чего из нее прессуют цилиндрические с рзацм диаметром 38 мм и высотой 40-50 мм при удельном давлении прессования 150S кГс/см,обжигавт с выде шной .8 течение 4 ч при О С. определяют термостойкость, шлакоразгедание, истираемость, открытую пористость и предел прочности при сжатии. Шлакоразъедание изделий, изготовленных из предложенной и известной масс, определяют по следующей методике. Изделие помещают в файялито8ЫЙ шлак, имеющий температуру , и вращают вокруг своей оси со скоростью 200 об/мин в течение 15 мин. Затем вычисляют коэффициент разрушения изделий шлаком путем отношения объема разрушенной шлаком части изделия к его исходному объему. Истираемость изделий определяют на пескоструйном аппарате Калибр согласно методике, разработанной ВостИО. Определение остальных показателей качества изделий проводят согласно ГОСТов, В таблице приведены составы масс и свойства изделий, полученных из них (МХСКМ - магнезиальнохромитовый синтезированный композиционный материал). 5 Из данных таблицы видно, что изделия из пpeдлarae 4oй массы имеют значительно лучшие показатели по термостойкости, истираемости и шлакоразъеданню. 925915« Проведенныепромышленные испыта ния огнеупоровиз предлагаемой мае сы показывают повышенные стойкости на 40 по сравнению с s известными.о

ь

-

«k

r

о

о ил

л

1Л

vO

го

см

СП

«м

ОО г

о

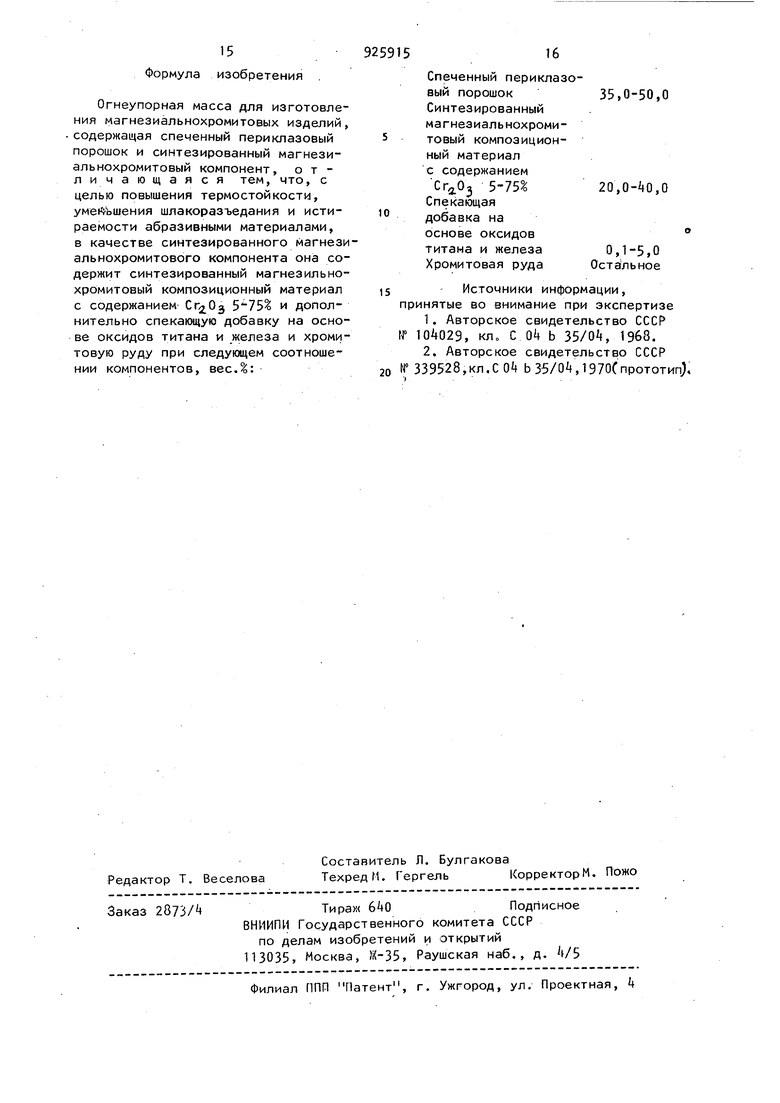

15 Формула изобретения

Огнеупорная масса для изготовления магнезиальнохромитовых изделий, содержащая спеченный периклазовый порошок и синтезированный магнезиальнохромитовый компонент, отличающаяся тем, что, с

целью повышения термостойкости, уме(ьшения шлакоразъедания и истираемости абразивными материалами, в качестве синтезированного магнезиальнохромитового компонента она содержит синтезированный магнезильнохромитовый композиционный материал с содержанием S1S% и дополнительно спекающую добавку на основе оксидов титана и железа и хромитовую руду при следующем соотношении компонентов, весД:

25915

16

Спеченный периклазовый порошок

35,0-50,0 Синтезированный магнеэиальнохромитовый композиционный материал с содержанием Сгз-Оз 5-75

20,0-40,0 Спекающая добавка на основе оксидов

0,1-5,0 титана и железа Хромитовая руда Остальное

15 Источники информации,

принятые во внимание при экспертизе

20 № 339528,кл.С 04 b 35/04,1970Спрототип).

Авторы

Даты

1982-05-07—Публикация

1979-05-10—Подача