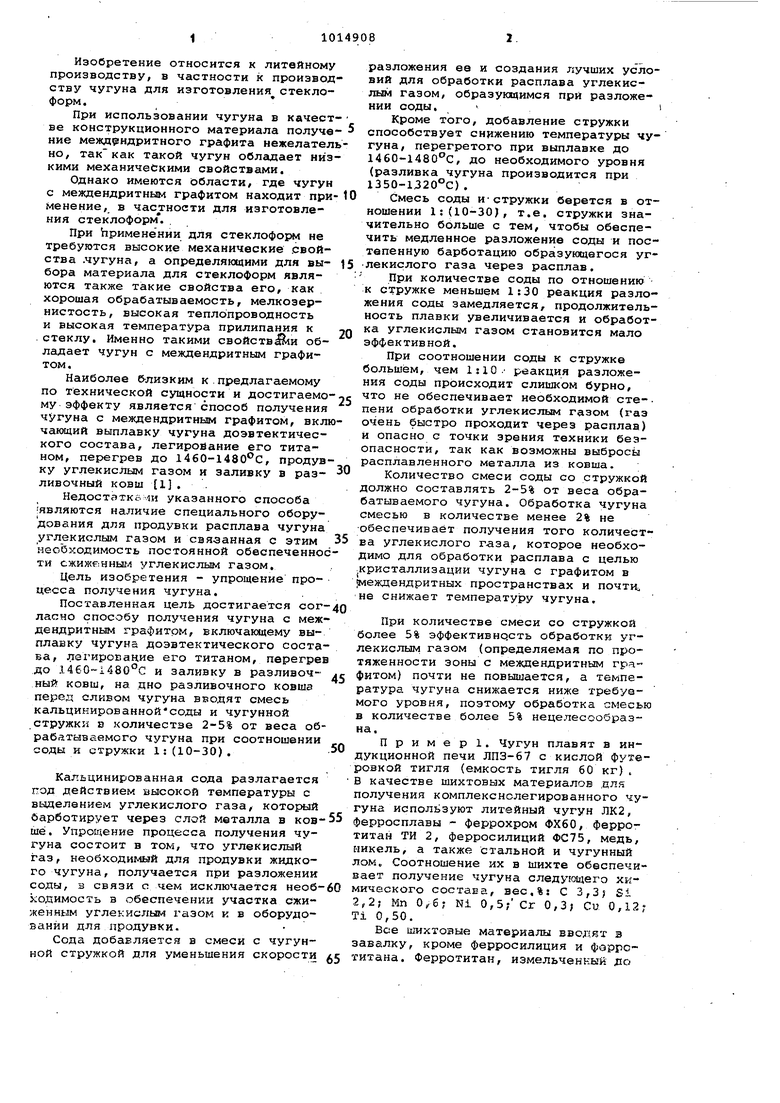

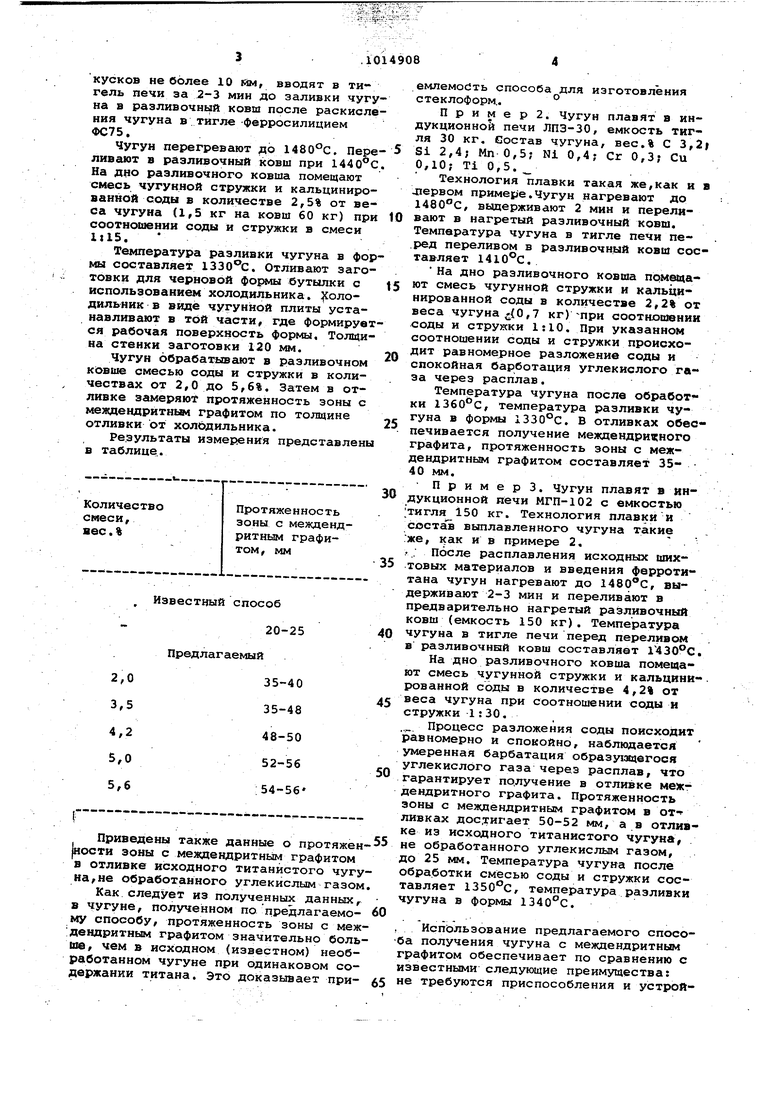

Изобретение относится к литейному производству, в частности к производ ству чугуна для изготовления стеклоформ. При использовании чугуна в качест ве конструкционного материала получе ние межд ндритного графита нежелател но, таккак такой чугун обладает низ кими механическими свойствами. Однако имеются области, где чугун с междендритным графитом находит при менение, в частности для изготовления стеклоформ.. При Ьрименении для стеклоформ не требуются высокие механические свойства .чугуна, а определяющими для выбора материала для стеклоформ являются также такие свойства его, как хорошая обрабатываемость, мелкозернистость, высокая те плопров од нос т ь и высокая температура прилипания к стеклу. Именно такими свойств и обладает чугун с междендритным графитом. Наиболее близким к.предлагаемому по технической сущности и достигаемо му эффекту является способ получения чугуна с междендритным графитом, вкл чающий выплавку чугуна доэвтектического состава, легирование его титаном, перегрев до 1460-1480с, продув ку углекислым газом и заливку в разливочный ковш 1. Недостаткомн указанного способа :являются наличие специального оборудования для продувки расплава чугуна углекислым газом и связанная с этим необходимость постоянной обеспеченно ти сжиженныгл углекислым газом. Цель изобретения - упрощение процесса получения чугуна. Поставленная цель достигается сог ласно способу получения чугуна с меж дендритным графитрм, включающему выплавку чугуна доэвтектического соста ва, легирование его титаном, перегре до ;i460 i480c и заливку в разливочный ковш, на дно разливочного ковша перед- сливом чугуна вводят смесь кальцинированнойсоды и чугунной стружки в количестве 2-5% от веса об рабатываемого чугуна при соотношении соды и стружки 1:(10-30). Кальцинированная сода разлагается под действием высокой температуры с выделением углекислого газа, который барботирует через слой металла в ковшё. Упрощение процесса получения чугуна состоит в том, что углекислый газ, необходимый для продувки жидкого чугуна, получается при разложении соды, в связи с чем исключается необходимость в обеспечении участка сжиженным углекислым газом к в оборудовании для продувки. Сода добавляется в смеси с чугунной стружкой для уменьшения скорости разложения ее и создания лучших условий для обработки расплава углекислым газом, образующимся при разложении соды. I Кроме того, добавление стружки способствует снижению температуры чугуна, перегретого при выплавке до 14бО-1480С, до необходимого уровня (разливка чугуна производится при г350-1320°С). Смесь соды Истружки берется в отношении 1: (10-30), т.е. стружки значительно больше с тем, чтобы обеспечить медленное разложение соды и постепенную барботацию образующегося углекислого газа через расплав. При количестве соды по отношению к стружке меньшем 1:30 реакция разложения соды замедляется, продолжительность плавки увеличивается и обработка углекислым газом становится мало эффективной. При соотношении соды к стружке большем, чем IslO- реакция разложения соды происходит слишком бурно, что не обеспечивает необходимой сте- пени обработки углекислым газом (газ очень быстро проходит через расплав) и опасно с точки зрения техники безопасности, так как возможны выбросы расплавленного металла из ковша. Количество смеси соды со стружкой должно составлять 2-5% от веса обрабатываемого чугуна. Обработка чугуна смесью в количестве менее 2% не обеспечивает получения того количества углекислого газа, которое необходимо для обработки расплава с целью кристаллизации чугуна с графитом в З еждендритных пространствах и почтн, не снижает температуру чугуна. При количестве смеси со стружкой более 5% эффективность обработки углекислым газом (определяемая по протяженности зоны с междендритным графитом) почти не повышается, а температура чугуна снижается ниже требуемого уровня, поэтому обработка смесью в количестве более 5% нецелесообразна. Пример. Чугун плавят в индукционной печи ЛПЗ-67 с кислой футеровкой тигля (емкость тигля 60 кг). В качестве шихтовых материалов для получения комплекснолегированного чугуна используют литейный чугун ЛК2, ферросплавы - феррохром ФХ60, ферротитан ТИ 2, ферросилиций ФС75, медь, никель, а также стальной и чугунный лом« Соотношение их в шихте обеспечивает получение чугуна следующего химического состава, вес.%: С 3,3; Si 2,2; Мп 0,6; Ni 0,5;Сг 0,3; Си 0,12 Ti 0,50. Все шихтовые материалы вводгшт з завалку, кроме ферросилиция и форрститана. Ферротитан, измельченный до кусков не более 10 им, вводят в тигель печи за 2-3 мин до заливки чугу на в разливочный ковш после раскисле ния чугуна в тигле -ферросилицием ФС75. Чугун перегревают ,цо 1480°С. Пере ливают в разливочный ковш при На дно разливочного ковша помещают смесь чугунной стружки и кальцинированной соды в количестве 2,5% от веса чугуна (1,5 кг на ковш 60 кг) при соотношении соды и стружки в смеси 1115. Температура разливки чугуна в фо мы составляет . Отливают заго товки для черновой формы бутылки с использованием холодильника. : олодильник в виде чугунной плиты устанавливают в той части, где формируе ся рабочая поверхность формы. Толщи на стенки заготовки 120 мм. Чугун обрабатывают в разливочном KOBUie смесью соды и стружки в количествах от 2,0 до 5,6%. Затем в отливке замеряют протяженность зоны с междандритньш графитом по толщине отливки от холбдильника. Результаты измерения представлен в таблице.. Количество Протяженность смеси, зоны с междендритным графитом, мм Известный способ Предлагаемый 2,035-40 3.535-48 4,2 48-50 5,0 52-56 5.6:54-56 Приведены также данные о протяже |ности зоны с междендритным графитом в отливке исходного титанистого чуг на, не обработанного углекислым газо Как. следует из полученных данных в чугуне, полученном попредлагаемо му способу, протяженность зоны с ме дендритным графитом значительно бол ше, чем в исходном (известном) необ работанном чугуне при одинаковом со держании титана. Это доказывает при емлемос ть способа для изготовления стеклоформ.. П р и м а р 2. Чугун плавят в индукционной печи ЛПЗ-30, емкость тигля 30 кг. Состав чугуна, вес.% С 3,2| Si 2,4; Мп 0,5; Ni 0,4; Сг 0,3; Си 0,10; Ti 0,5. Технология плавки такая же,как и в ервом примере.Чугун нагревают до 1480С, выдерживают 2 мин и переливают в нагретый разливочный ковш. Температура чугуна в тигле печи перед переливом в разливочный ковш составляет 1410°С. На дно разливочного ковша помещают смесь чугунной стружки и кальцинированной соды в количестве 2,2% от веса чугуна {0,7 кг) при соотношении соды и стружки 1:10. При указанном соотношении соды и стружки происходит равномерное разложение соды и спокойная барботация углекислого газа через расплав. Температура чугуна после обработ ки , температура разливки чугуна в формы . В отливках обеспечивается получение междендри1сного графита, протяженность зоны с междендритным графитом составляет 35- 40 мм. П р и м е р 3. Чугун плавят в индукционной печи МГП-102 с емкостью ;тигля 150 кг. Технология плавки и состав выплавленного чугуна такие же, как и в примере 2, . . После расплавления исходных шихтовых материалов и введения ферротитана чугун нагревают до , выдерживают 2-3 мин и переливают в предварительно нагретый разливочный ковш (емкость 150 кг). Температура чугуна в тигле печи перед переливе в разливочный ковш составляет 1430°С. На дно разливочного ковша помещают смесь чугунной стружки и кальцинированной соды в количестве 4,2% от веса чугуна при соотношении соды и стружки 1:30. Процесс разложения соды поисходит равномерно и спокойно, наблюдается умеренная барбатация образующегося углекислого газа через расплав/ что гарантирует получение в отливке междендритного графита. Протяженность зоны с междендритным графитом в от- ливках дос,тигает 50-52 мм, а в отлиаке из исходного титанистого чугуна, не обработанного углекислым газом, до 25 мм. Температура чугуна после обработки смесью соды и стружки составляет 1350С, температура разливки чугуна в формы . , Использование предлагаемого способа получения чугуна с междендритным графитом обеспечивает по сравнению с известными следующие преимущества: не требуются приспособления и устройS1014908

стйа для продувки углекислым газом,форкы, материалы для его осупес.тяп

наличие сжиженного углекислого газа..ния - сода и чугунная стружкавсегда

Способ легко осуществим в литейныхимеются на заводах, дешевы и недефицехах, которые изготавливают стекло-цитны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПСЕВДОЛИГАТУРА | 2016 |

|

RU2639186C2 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Способ получения высокопрочногочугуНА | 1979 |

|

SU798180A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Способ получения чугуна с шаровидным графитом для прокатных валков | 1988 |

|

SU1588775A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2013 |

|

RU2553125C1 |

| Чугун | 1987 |

|

SU1440950A1 |

| Способ получения высокопрочного чугуна с шаровидной формой графита | 1973 |

|

SU624921A1 |

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С МЕЖДЕВДРИТНЫМ ГРАФИТОМ, включающий выплавку чугуна доэвтектичесхого состава, легирование его титаном, перегрев до температуры 1460-1480С и заливку в разливочный ковш, отличающийся тем, что, с целыр упрощения процесса получения чугуна, на дно разливочного ковша перед ели-, вом чугуна вводят смесь кальцинированной соды и чугунной стружки в количестве 2-5% от веса обрабатываемого чугуна при соотношении соды и стружки 1:

Авторы

Даты

1983-04-30—Публикация

1981-11-25—Подача