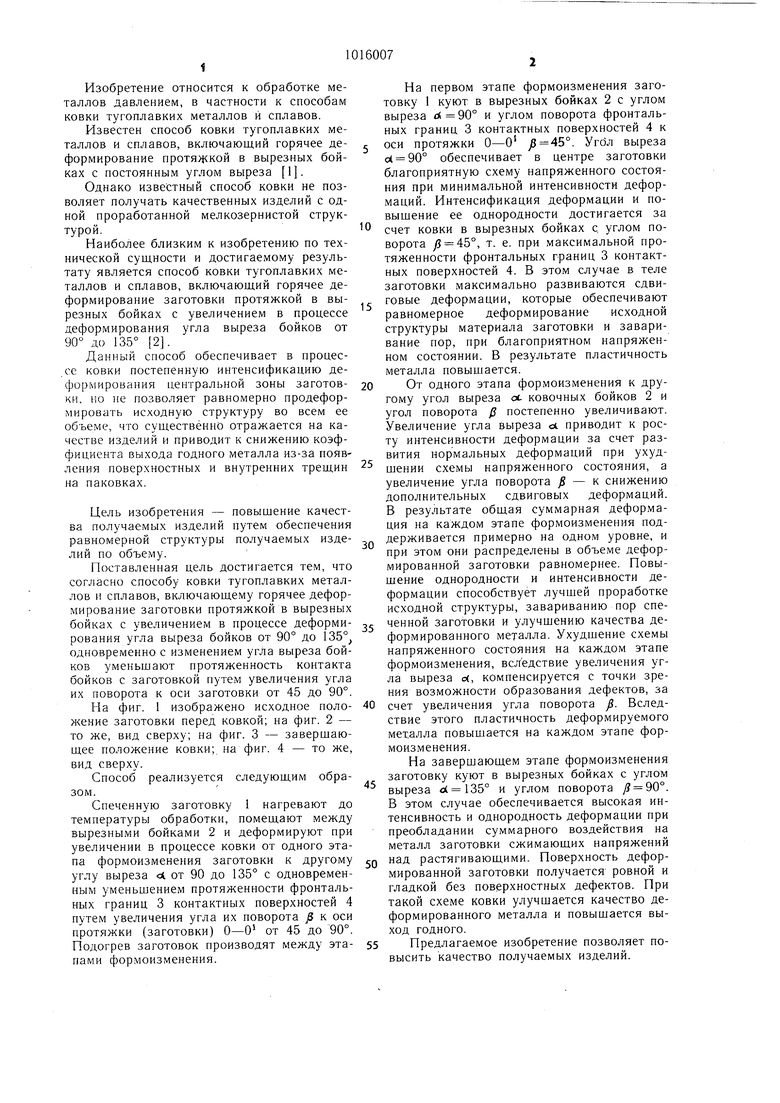

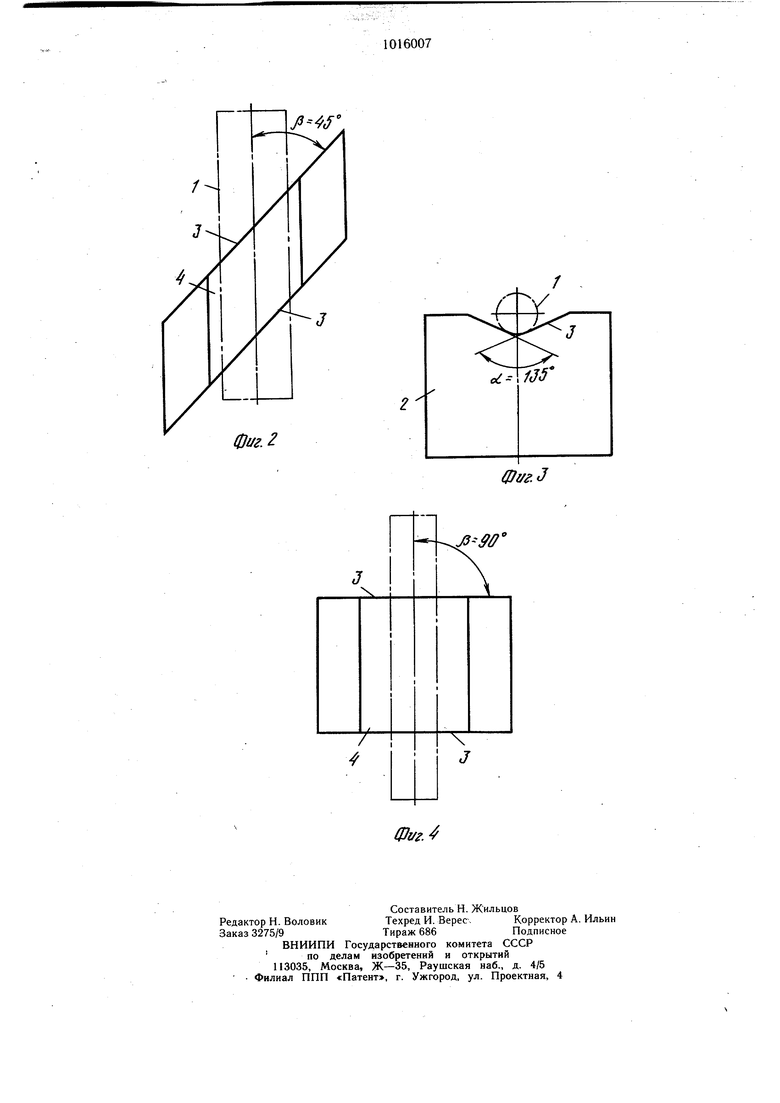

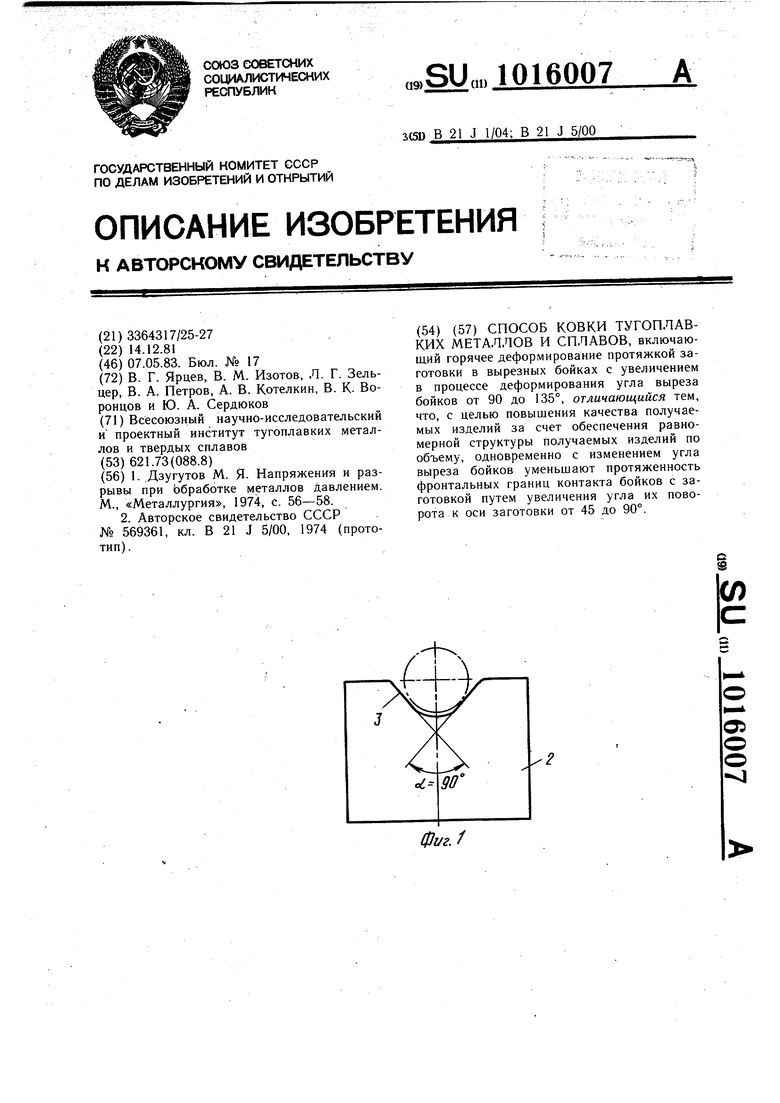

Изобретение относится к обработке металлов давлением, в частности к способам ковки тугоплавких металлов и сплавов. Известен способ ковки тугоплавких металлов и сплавов, включающий горячее деформирование протяжкой в вырезных бойках с постоянным углом выреза 1. Однако известный способ ковки не позволяет получать качественных изделий с одной проработанной мелкозернистой структурой. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ковки тугоплавких металлов и сплавов, включающий горячее деформирование заготовки протяжкой в вырезных бойках с увеличением в процессе деформирования угла выреза бойков от 90° .ао 135° 2. Данный способ обеспечивает в процессе ковки постепенную интенсификацию деформирования центральной зоны заготовки, ьга не позволяет равномерно продеформировать исходную структуру во всем ее объеме, что существенно отражается на качестве изделий и приводит к снижению коэффициента выхода годного металла из-за появления поверхностных и внутренних трещин на паковках. Цель изобретения - повышение качества получаемых изделий путем обеспечения равномерной структуры получаемых изделий по объему. Поставленная цель достигается тем, что согласно способу ковки тугоплавких металлов и сплавов, включающему горячее деформирование заготовки протяжкой в вырезных бойках с увеличением в процессе деформирования угла выреза бойков от 90° до 135° одновременно с изменением угла выреза бойков уменьшают протяженность контакта бойков с заготовкой путем увеличения угла их поворота к оси заготовки от 45 до 90°. На фиг. 1 изображено исходное положение заготовки перед ковкой; на фиг. 2 - то же, вид сверху; на фиг. 3 - завершающее положение ковки; на фиг. 4 - то же, вид сверху. Способ реализуется следующим образом. Спеченную заготовку 1 нагревают до температуры обработки, помещают между вырезными бойками 2 и деформируют при увеличении в процессе ковки от одного этапа формоизменения заготовки к другому углу выреза от 90 до 135° с одновременным уменьшением протяженности фронтальных границ 3 контактных поверхностей 4 путем увеличения угла их поворота jS к оси протяжки (заготовки) О-О от 45 до 90°. Подогрев заготовок производят между этапами формоизменения. На первом этапе формоизменения заготовку 1 куют в вырезных бойках 2 с углом выреза и углом поворота фронтальных границ 3 контактных поверхностей 4 к оси протяжки О-о . Угол выреза о( 90° обеспечивает в центре заготовки благоприятную схему напряженного состояния при минимальной интенсивности деформаций. Интенсификация деформации и повыщение ее однородности достигается за счет ковки в вырезных бойках с углом поворота уЗ 45°, т. е. при максимальной протяженности фронтальных границ 3 контактных поверхностей 4. В этом случае в теле заготовки максимально развиваются сдвиговые деформации, которые обеспечивают равномерное деформирование исходной структуры материала заготовки и заваривание пор, при благоприятном напряженном состоянии. В результате пластичность металла повышается. От одного этапа фор.моизменения к другому угол выреза ot ковочных бойков 2 и угол поворота JS постепенно увеличивают. Увеличение угла выреза ot приводит к росту интенсивности деформации за счет развития нормальных деформаций при ухудшении схемы напряженного состояния, а увеличение угла поворота jS - к снижению дополнительных сдвиговых деформаций. В результате общая суммарная деформация на каждом этапе формоизменения поддерживается примерно на одном уровне, и при этом они распределены в объеме деформированной заготовки равномернее. Повышение однородности и интенсивности деформации способствует лучшей проработке исходной структуры, завариванию пор спеченной заготовки и улучшению качества деформированного металла. Ухудшение схемы напряженного состояния на каждом этапе формоизменения, вследствие увеличения угла выреза о, компенсируется с точки зрения возможности образования дефектов, за счет увеличения угла поворота . Вследствие этого пластичность деформируемого металла повышается на каждом этапе формоизменения. На завершающем этапе формоизменения заготовку куют в вырезных бойках с углом выреза о(135° и углом поворота / 90°. В этом случае обеспечивается высокая интенсивность и однородность деформации при преобладании суммарного воздействия на металл заготовки сжимающих напряжений над растягивающими. Поверхность деформированной заготовки получается ровной и гладкой без поверхностных дефектов. При такой схеме ковки улучшается качество деформированного металла и повышается выход годного. Предлагаемое изобретение позволяет повысить качество получаемых изделий.

Г

/

/

ф1/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки металлов и сплавов | 1977 |

|

SU725769A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Способ получения проката из труднодеформируемых и тугоплавких металлов и сплавов | 1977 |

|

SU732041A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ изготовления поковок | 1980 |

|

SU1006011A1 |

| Способ ковки плит | 1984 |

|

SU1247145A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2006 |

|

RU2326749C1 |

| Кузнечный инструмент для протяжки | 1987 |

|

SU1542688A1 |

| Способ ковки трудноформируемых металлов и сплавов | 1974 |

|

SU569361A1 |

| Способ ковки труднодеформируемых металлов и сплавов | 1980 |

|

SU869926A1 |

СПОСОБ КОВКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ, включающий горячее деформирование протяжкой заготовки в вырезных бойках с увеличением в процессе деформирования угла выреза бойков от 90 до 135°, отличающийся тем, что, с целью повышения качества получаемых изделий за счет обеспечения равномерной структуры получаемых изделий по объему, одновременно с изменением угла выреза бойков уменьшают протяженность фронтальных границ контакта бойков с заготовкой путем увеличения угла их поворота к оси заготовки от 45 до 90°. 05 о о

| К.Дзугутов М | |||

| Я | |||

| Напряжения и разрывы при Ьбработке металлов Давлением | |||

| М., «Металлургия, 1974, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ковки трудноформируемых металлов и сплавов | 1974 |

|

SU569361A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-12-14—Подача