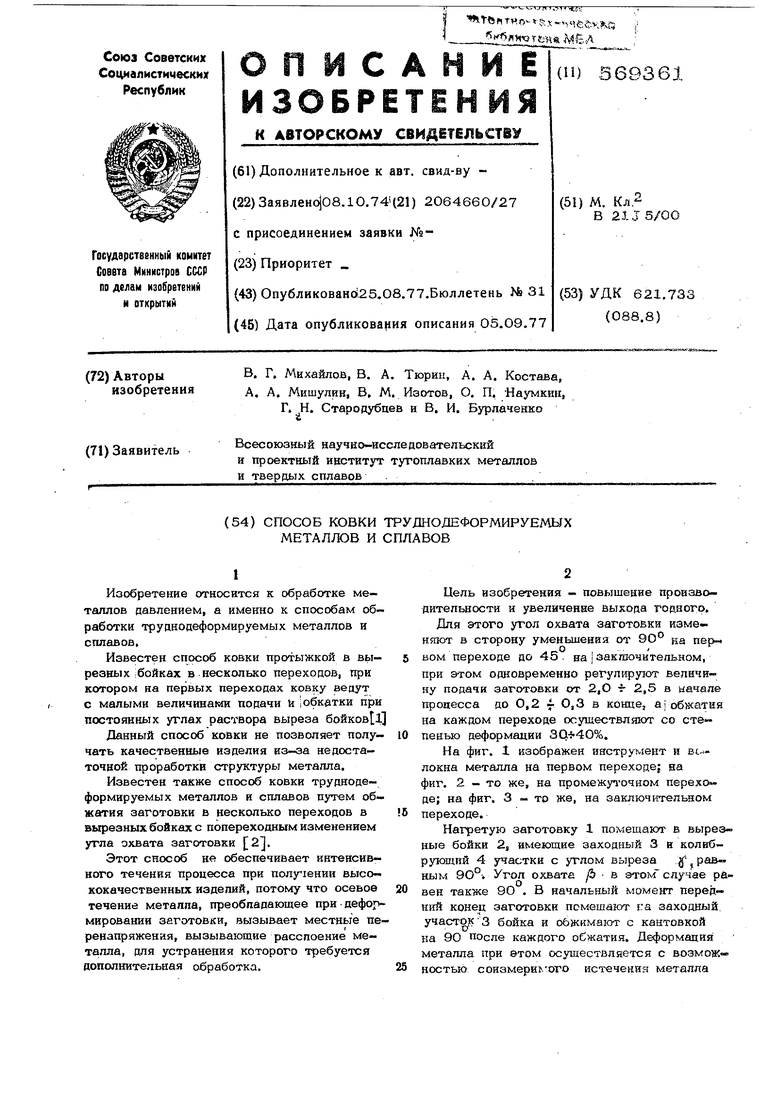

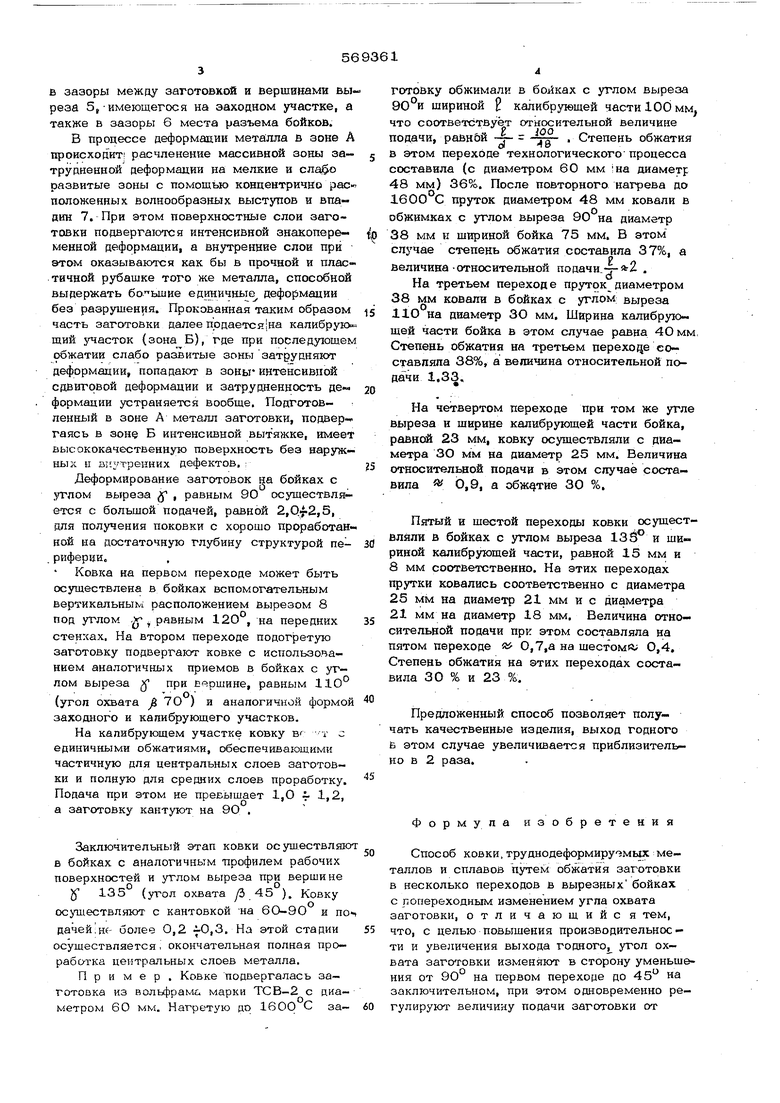

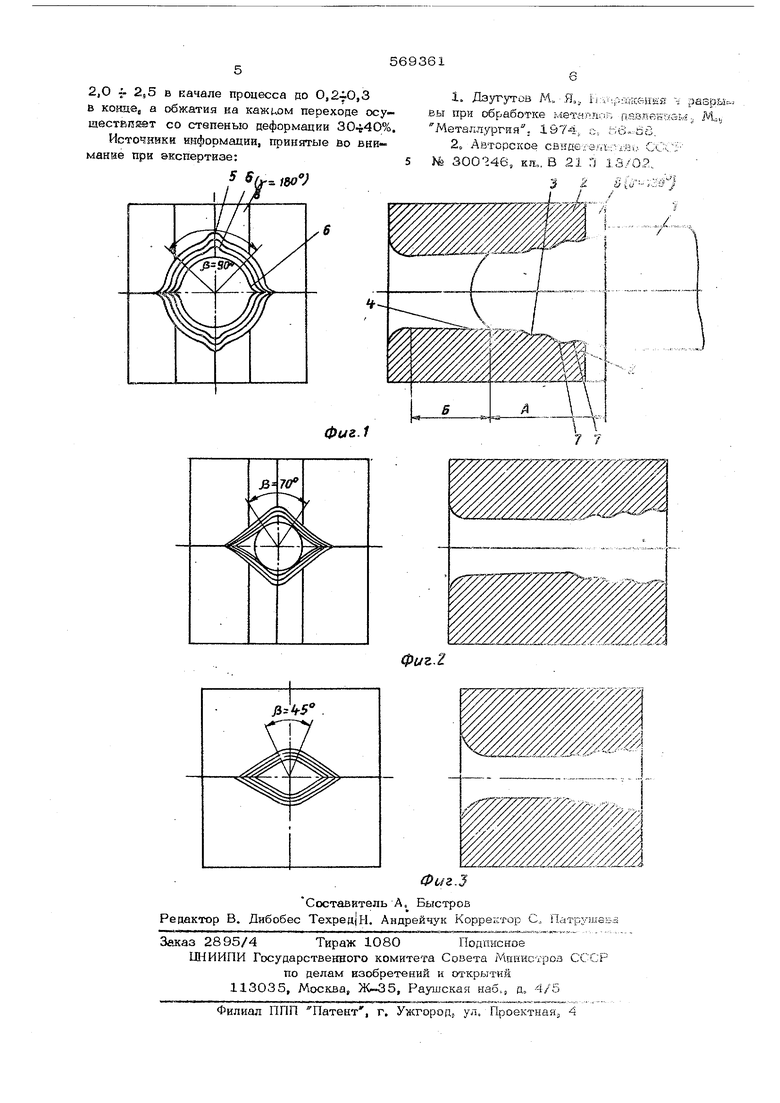

в зазоры между заготовкой и вершинами вы реза 5,-имеющегося на эаходном участке, а также в зазоры 6 места разъема бойков. В процессе деформации металла в зоне А происходит; расчленение массивной зоны затрудненной деформации на мелкие и развитые зоны с помощью кондентрично рас положенных волнообразных выступов и впадин 7, При этом поверхностные слои заготовки подвергаются интенсивной знакопеременной деформации, а внутренние слои при этом оказываются как бы в прочной и пластичной рубашке того же металла, способной выдержать большие единичные деформации без разрушения. Прокованная таким образом часть заготовки далее подается1На калибрук щий участок {зона Б), где при последующем обжатии слабо развитые зоны затрудняют деформации, попадают в зоны интенсивной сдвиговой деформации и затрудненность де™ формации устраняется вообще. Подготовленный в зоне А металл заготовки, подвергаясь в зоне Б интенсивной вытяжке, имеет высококачественную поверхность без наружных и аи-утрекних дефектов.; Деформирование заготовок на бойках с утпом выреза у , равным 90 осуществляется с большой подачей, равной 2,0.р2,5, для получения поковки с хорошо проработан ной на достаточную глубину структурой периферии. Ковка на первом переходе может быть осуществлена в бойках вспомогательным вертикальным расположением вырезом 8 под углом ,v ., равным 120°, на передних станках. На втором переходе подогретую заготовку подвергают ковке с использованием аналогичных приемов в бойках с углом выреза у при еяршине, равным ИО (угол охвата 70 ) и аналогичной формой заходного и калибрующего участков. На калибрующем участке ковку в т с единичными обжатиями, обеспечивающими частичную для центральных слоев заготовки и полную для средних слоев проработку. Подача при этом не превышает 1,0 i- 1,2, а заготовку кантуют на 9О . Заключительный этап ковки осуществляю в бойках с аналогичным ттрофилем рабочих поверхностей и углом выреза при верши не 5 135 (угол охвата /3 45 ). Ковку ос тдествляют с кантовкой на 60-90 и по дачейнс- более 0,2 J-0,3. На этой стадии осуществляется, окончательная полная проработка центральных слоев металла. Пример. Ковке подвергалась заготовка из вольфрама марки ТСВ-2 с диаметром 60 ым. Нагретую до 1600 С заготовку обжимали в бойках с утлом выреза 90°и шириной Н калибрующей части 100 мм, что соответствует относительной величине подачи, равнЬй - Гй- Степень обжатия в этом переходе технологического- процесса составила (с диаметром 60 мм ;на диаметр 48 мм) 36%. После повторного нагрева до 1600 С пруток диаметром 48 мм ковали в обжимках с утлом выреза 90 на диаметр 38 мм и шириной бойка 75 мм. В этом случае степень обжатия составила 37%, а величина-относительной подачи , ,.о На третьем переход е пруток диаметром 38 мм ковали в бойках с углом выреза НО на диаметр ЗО мм. Ширина калибрующей части бойка в этом случае равна 4Омм, Степень обжатия на третьем переходе составпяпа 38%, а величина относительной подачи 1.33, На четвертом переходе при том же угле выреза и ширине калибрующей части бойка, равной 23 мм, ковку осуществляли с диаметра ЗО мм на диаметр 25 мм. Величина относительной подачи в этом случае составила 0,9, а обжатие 30 %. Пятый и шестой переходы ковки осуществляли в бойках с углом выреза и шириной калибрующей части, равной 15 мм и 8 мм соответственно. На этих переходах прутки ковались соответственно с диаметра 25 мм на диаметр 21 мм и с диаметра 21 мм на диаметр 18 мм. Величина относительной подачи при этом составляла на пятом переходе я 0,7,а на шестом ; 0,4. Степень обжатия на этих переходах составила 30 % и 23 %. ПредложенньШ способ позволяет получать качественные изделия, выход годного в этом случае увеличивается приблизительно в 2 раза. Формула изобретения Способ ковки, труднодеформируомых металлов и сплавов путем обжатия заготовки в несколько переходов в вырезных бойках с попереходным изменением угла охвата заготовки, отличающийс я тем, что, с целью повыщения производительности и увеличения выхода годного, угол охвата заготовки изменяют в сторону уменьшения от на первом переходе до 45 на заключительном, при этом одновременно регулируют величину подачи заготовки от

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Способ получения проката из труднодеформируемых и тугоплавких металлов и сплавов | 1977 |

|

SU732041A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Способ ковки слитков | 1987 |

|

SU1459799A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ ковки слитка | 1975 |

|

SU582879A1 |

| Способ ковки труднодеформируемых металлов и сплавов | 1980 |

|

SU869926A1 |

Авторы

Даты

1977-08-25—Публикация

1974-10-08—Подача