Изобретение относится к области обработки металлов давлением, а именно приемам ковки длинномерных заготовок, и может быть применено в процессах формоизменения, направленных на сообщение больших уковов металлу без значительного изменения поперечных размеров заготовки.

В последнее время в металлообработке наметилась тенденция получения способами литья или порошковой металлургии заготовок небольшого поперечного сечения, при этом целью последующей обработки давлением является не уменьшение поперечного сечения, а лишь проработка структуры для повышения потребительских свойств металла. Именно поэтому появилась необходимость разработки процессов значительной пластической деформации без существенного изменения формы заготовки.

В результате в различных областях обработки металлов были разработаны способы углового прессования [1, 2], закручивания заготовки в контейнере [3] и др.

В области ковки имеются следующие аналоги предлагаемого изобретения.

Известен способ изготовления поковок [4], включающий знакопеременное деформирование заготовок проходами с кантовками заготовки на 90° и ее смещением после каждого прохода и кантовки на 180° после каждого обжатия в бойках с трапециевидными выступом и впадиной. Изобретение предназначено для сообщения больших уковов заготовке с целью уменьшения балльности зерна и улучшения структуры металла. Эта цель достигается сообщением дополнительных сдвиговых деформаций за счет изгиба заготовки в фигурных бойках, снабженных трапециевидными выступами и впадинами. Ковку ведут в режиме протяжки, последовательно перемещая заготовку через коленообразный очаг деформации. Отмечается, что при ковке заготовки квадратного сечения 60×60×500 мм за четыре прохода получается заготовка 48×48×620 мм, т.е. коэффициент вытяжки составил величину 1,24. Недостатком способа является наличие значительного коэффициента вытяжки.

Известным приемом накопления деформации при ковке является осадка длинных заготовок прямоугольного поперечного сечения на гладких бойках, сопровождающаяся кантовкой заготовки на 90° между переходами. Из-за повышенной длины заготовок соблюдаются (хотя бы приблизительно) условия плоской деформации, при которых затруднено течение металла вдоль длинной оси заготовки. В результате площадь поперечного сечения изменяется слабо. Недостатком такого способа является возможность потери устойчивости заготовки, в результате чего форма заготовки из прямоугольной превращается в ромбическую, что не позволяет продолжать процесс ковки без дополнительных операций формоизменения. Кроме того, боковые свободные поверхности заготовок подвергаются бочкообразованию, что приводит к появлению растягивающих напряжений и возможности трещинообразования.

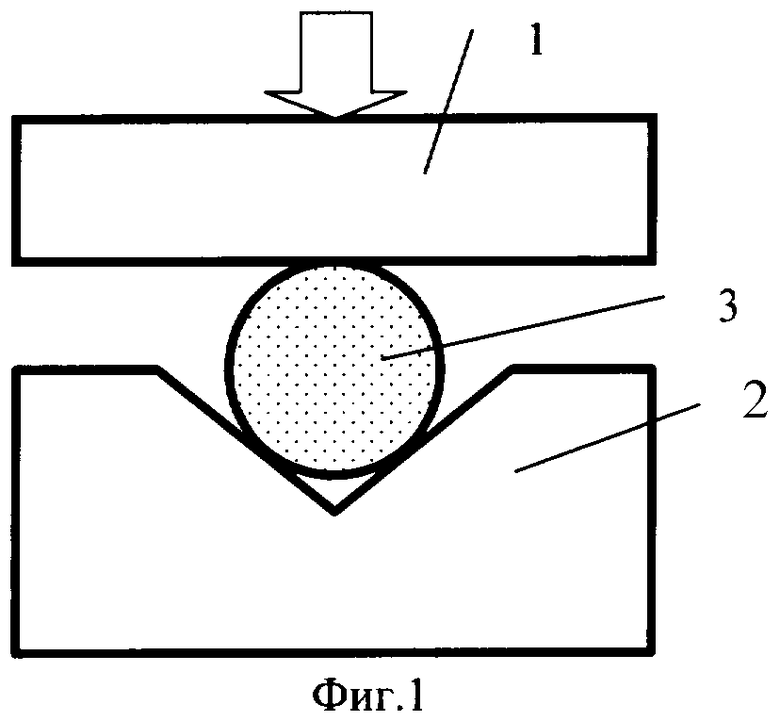

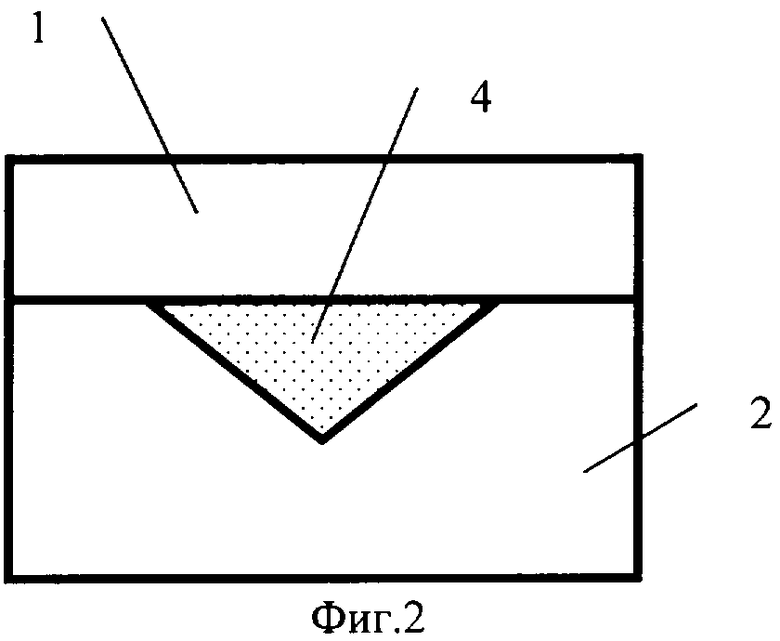

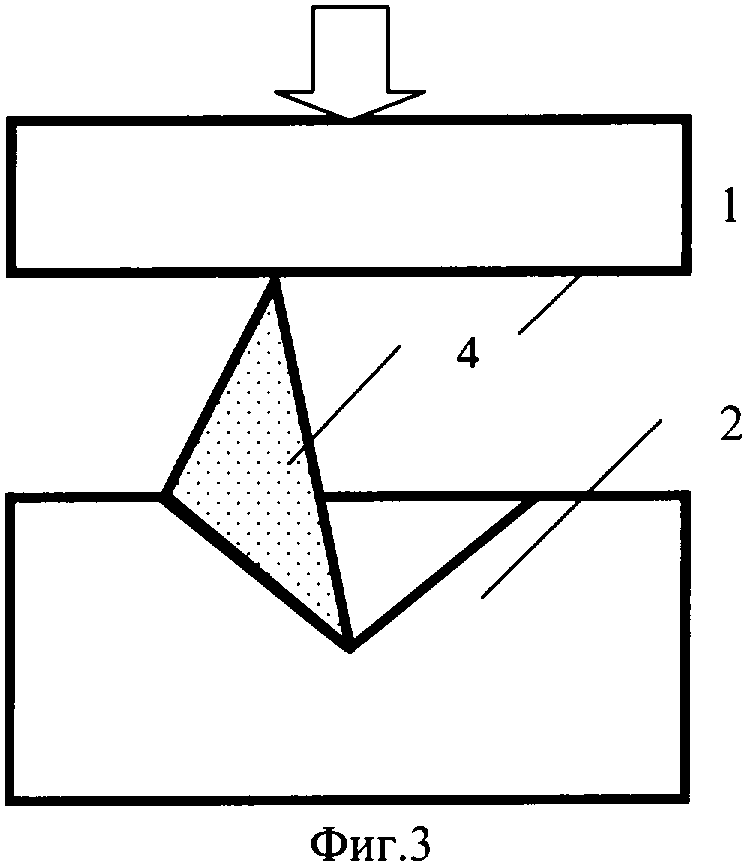

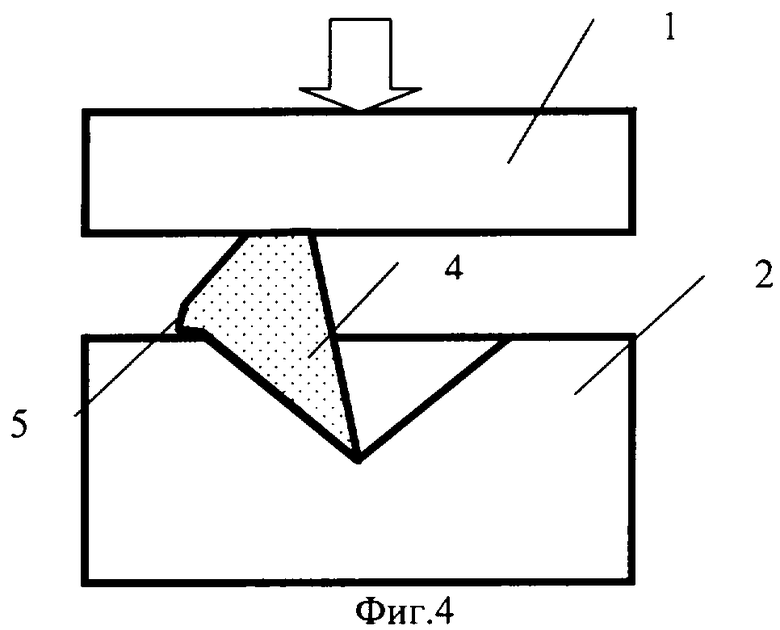

Из уровня техники известен также способ ковки длинномерных заготовок [5, с.175], включающий обжатие исходной длинномерной заготовки плоским верхним бойком и нижним вырезным бойком, снабженным треугольным ручьем (прототип). Поперечному сечению заготовки придают в переходе ковки треугольную форму. Точнее поперечное сечение заготовки имеет форму равнобедренного треугольника, сформированного за счет обжатия заготовки в ручье, также имеющем форму равнобедренного треугольника. Такой прием используется по прототипу в целях получения в результате ковки заготовки треугольной формы. Недостатком прототипа является невозможность продолжения ковки заготовки, имеющей форму равнобедренного треугольника в том же ручье. Сказанное поясняется фиг.1, где изображена схема первого перехода ковки заготовки по прототипу. Верхний боек 1 имеет плоскую рабочую поверхность, а в нижнем бойке 2 вырезан ручей в форме равнобедренного треугольника. Поперечное сечение исходной заготовки 3 имеет форму круга. Стрелкой показано направление перемещения верхнего бойка. После заполнения металлом заготовки ручья поперечное сечение заготовки принимает форму равнобедренного треугольника 4 (фиг.2). На фиг.3 показана схема возможной кантовки треугольного профиля с опорой боковой стороны треугольника на поверхность ручья. Длины боковых сторон треугольного профиля совпадают с длинами сторон треугольного профиля ручья, поэтому в следующем переходе заготовка опирается на стенку ручья при отсутствии возможности уширения металла в одну из сторон. На фиг.4 показано, что уширение металла влево приводит к образованию заусенца, что является дефектом производства.

Таким образом, недостатком способа по прототипу является невозможность реализации процесса последующей деформации заготовки в том же инструменте без опасности дефектообразования.

Поставленная техническая задача заключается в реализации процесса ковки заготовки без опасности дефектообразования.

Предлагаемый способ предусматривает обжатие исходной длинномерной заготовки плоским верхним бойком и нижним вырезным бойком, снабженным треугольным ручьем, имеющим тупой угол при вершине, противолежащей плоскости верхнего бойка, с приданием поперечному сечению заготовки в переходах ковки формы треугольника, имеющего одну вершину с тупым углом и две вершины с острыми углами. В отличие от прототипа в первом переходе заготовку размещают в ручье нижнего вырезного бойка, имеющего в поперечном сечении форму неравнобедренного треугольника. Обжатием со стороны верхнего бойка поперечному сечению заготовки придают форму неравнобедренного треугольника при значениях тупого угла в пределах 100-105° и меньшего острого угла 29-34°, а в последующих переходах заготовку располагают каждый раз в тех же бойках с опорой меньшей стороны треугольника ее поперечного сечения на большую сторону треугольного ручья.

При значениях тупого угла поперечного сечения треугольной заготовки за пределами интервала 100-105° наступает потеря устойчивости профиля. При значениях меньшего острого угла поперечного сечения треугольной заготовки за пределами интервала 29-34° наступает переполнение ручья с одной стороны и незаполнение ручья с противоположной стороны, что приводит к появлению дефектов.

Обычно ковку длинномерных заготовок ведут в коротких ручьях с подачами. Однако при этом происходит интенсивное удлинение заготовки, что целесообразно для получения удлиненных изделий, но не целесообразно для сообщения повышенного укова, поскольку площадь поперечного изделия непрерывно уменьшается и ее не хватает для заполнения ручья. Поэтому в данном способе предлагается вести ковку по всей длине заготовке, а не в режиме кузнечной протяжки. Это создает условия плоской деформации, характеризующиеся отсутствием удлинения.

Применение в качестве инструмента ручья вырезного бойка, имеющего форму неравнобедренного треугольника, позволяет расположить в следующем проходе полученный треугольный профиль в том же ручье с кантовкой профиля без опасности образования заусенцев. Тем самым устраняется недостаток объекта по прототипу - возможность дефектообразования за счет переполнения ручья.

На фиг.1-4 изображена последовательность деформации металла по прототипу, при этом фиг.1 иллюстрирует задачу круглой исходной заготовки в ручей, имеющий профиль равнобедренного треугольника. На фиг.2 показано заполнение металлом профиля ручья. На фиг.3 представлен вариант кантовки профиля для следующего перехода в том же ручье. На фиг.4 представлен момент возникновения дефекта - заусенца.

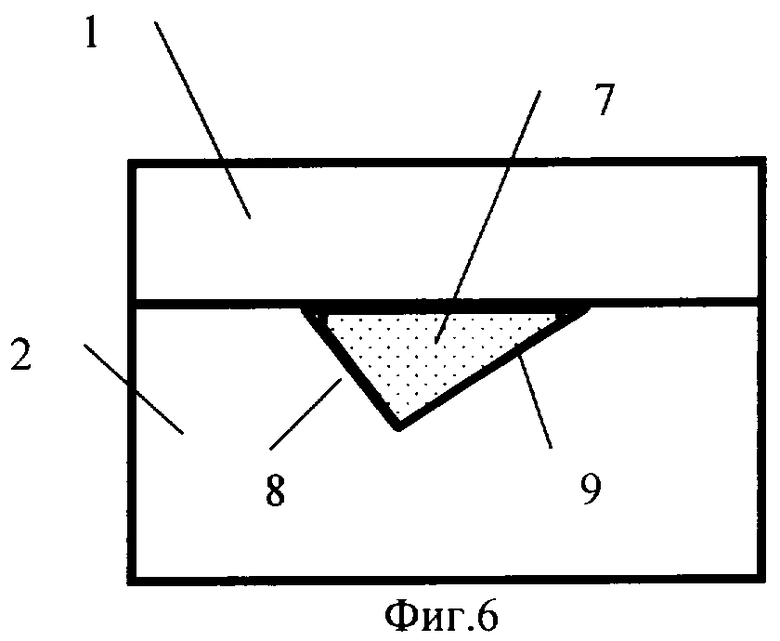

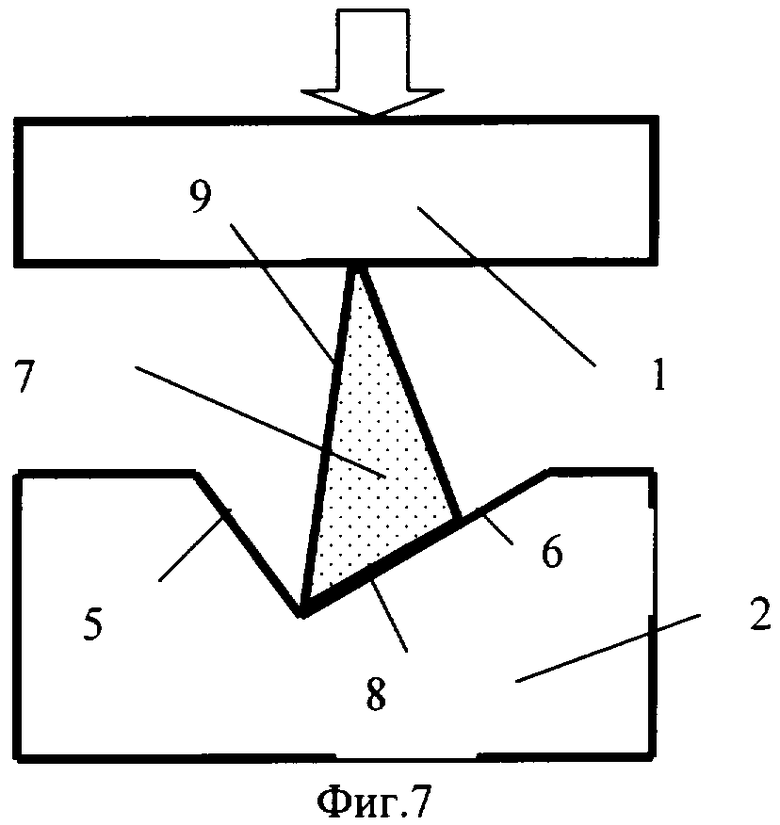

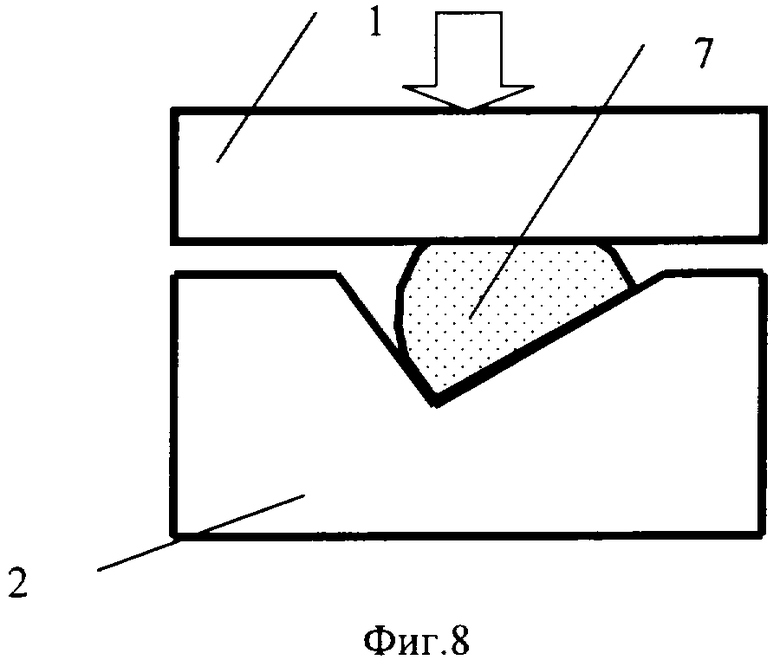

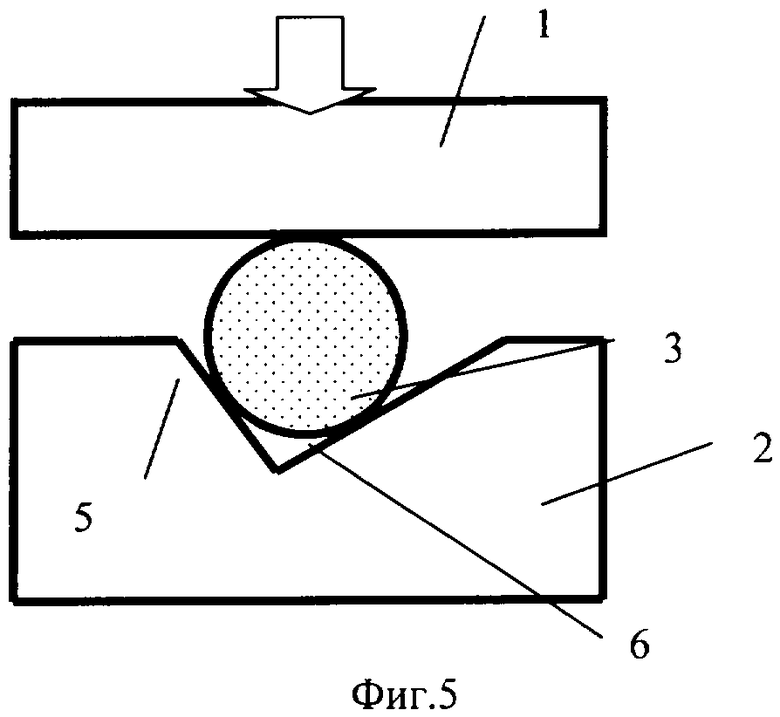

На фиг.5-8 приведена последовательность приемов по предлагаемому способу. Фиг.5 иллюстрирует расположение круглой исходной заготовки в ручье с профилем неравнобедренного треугольника. На фиг.6 показан момент заполнения этого ручья металлом. Фиг.7 иллюстрирует кантовку заготовки с опорой меньшим основанием треугольника на большее основание треугольного ручья. На фиг.8 показан момент заполнения ручья металлом по предлагаемому способу.

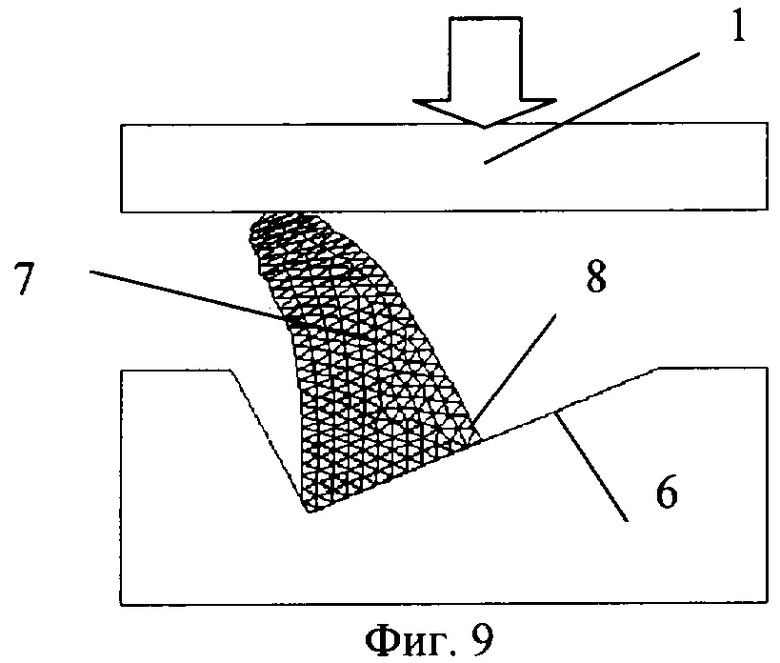

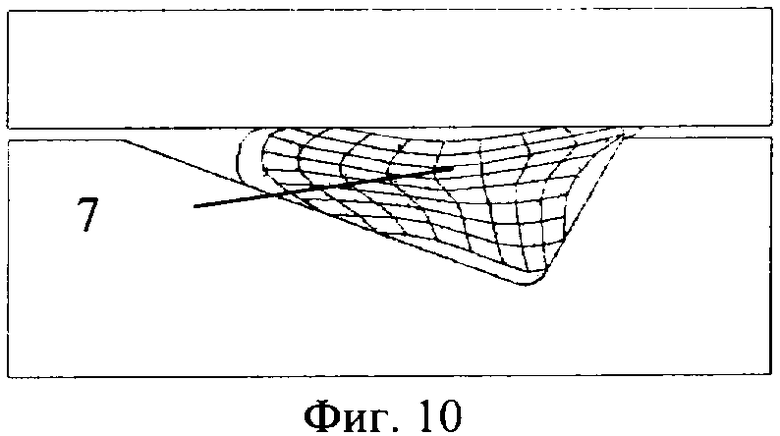

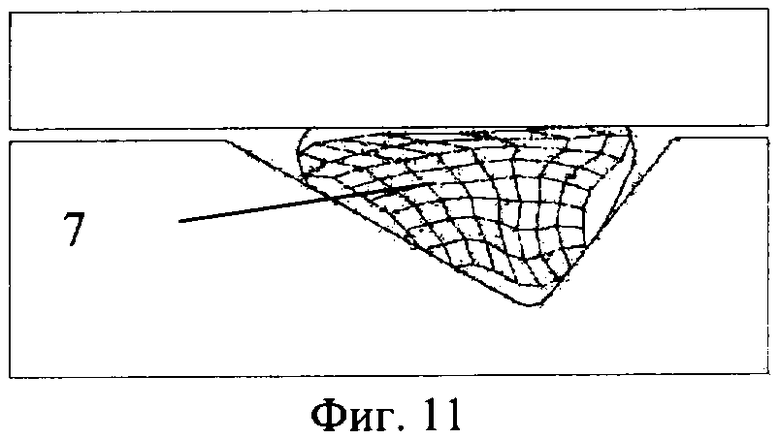

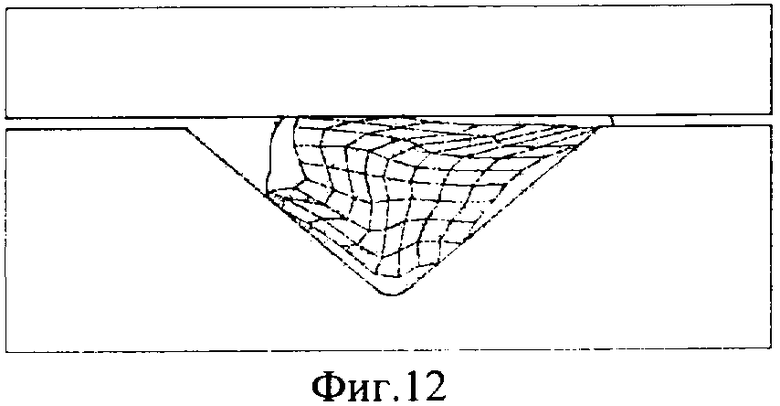

Фиг.9 иллюстрирует возможность потери устойчивости при назначении тупого угла неравнобедренного треугольника вне заявленного диапазона. На фиг.10, 11 и 12 показано заполнение штампа, характеризующегося меньшим углом треугольника, равным соответственно 20, 29 и 39°.

Пример 1. Рассмотрим вариант ковки длинномерной заготовки в комбинированных бойках по прототипу. Между плоским верхним бойком 1 (фиг.1) и нижним вырезным бойком 2, имеющим треугольный профиль ручья, располагается круглая заготовка 3. Треугольный профиль ручья выполнен симметричным относительно вертикальной оси и поэтому он имеет форму равнобедренного треугольника. В результате обжатия заготовки верхним бойком заготовка приобретает треугольную форму 4, повторяя профиль ручья (фиг.2). По прототипу заготовка 4 должна быть окантована и передана для продолжения ковки в этом же ручье или ручье меньшего профиля. При ковке в ромбических вырезных бойках (прототип, с.180) ромбическая заготовка кантуется на 90° и это возможно, поскольку заготовка занимает устойчивое положение, центрируясь длинной осью ромба в треугольных вырезах бойков. Однако при ковке треугольного профиля такая кантовка невозможна из-за неустойчивого положения треугольного профиля. Для придания устойчивости профиль можно расположить с опорой боковой стороны равнобедренного треугольника на ту же сторону ручья, как это показано на фиг.3. При этом длины сторон треугольников совпадут. Однако дальнейшая ковка приводит сразу же к переполнению ручья за счет процесса уширения металла и образованию наплыва металла 5 (фиг.4) за пределами профиля ручья. Такой наплыв считается дефектом, поскольку в последующих переходах он будет закован с образованием зажима.

Пример 2. В предлагаемом способе предусмотрено обжатие исходной длинномерной заготовки 3 плоским верхним бойком 1 (фиг.5) и нижним вырезным бойком 2, снабженным треугольным ручьем, с приданием поперечному сечению заготовки в переходах ковки треугольной формы. При этом первом переходе заготовку размещают в ручье нижнего вырезного бойка 2, имеющего форму неравнобедренного треугольника с короткой стороной 5 и длинной стороной 6. Обжатием со стороны верхнего бойка 1 поперечному сечению заготовки придают форму неравнобедренного треугольника 7, имеющего короткую сторону 8 и длинную 9 (фиг.6).

В следующем переходе заготовку располагают в тех же бойках с опорой меньшей стороны 8 треугольника 7 на большую сторону 6 треугольного ручья (фиг.7). Длинная сторона 9 остается свободной от воздействия инструмента. Как видно из чертежа, при таком расположении остается свобода уширению металла как в левом, так и в правом направлении без образования дефектов. Промежуточное положение металла при его растекании внутри ручья показано на фиг.8. Видно, что металл заготовки 7 претерпевает пластическую деформацию, находясь внутри ручья без опасности его переполнения.

Пример 3. Если тупой угол треугольника характеризуется значением, меньшим 100°, то формоизменение треугольного профиля происходит с потерей устойчивости, что показано на фиг.9. При установке треугольного профиля 7, имеющего при вершине тупой угол, равный 91°, с опорой меньшей стороны 8 треугольника 7 на большую сторону 6 треугольного ручья и воздействии на заготовку верхнего бойка 1 происходит потеря устойчивости поперечного сечения заготовки, что делает невозможным продолжение операций.

Пример 4. Ниже приведены результаты ковки при придании заготовке формы неравнобедренного треугольника при значениях тупого угла в пределах 91-110°

Из таблицы видно, что придание заготовке формы неравнобедренного треугольника при значениях тупого угла в пределах 91 и 110° приводит к потере устойчивости, а при назначении тупого угла в пределах 100-105° происходит деформация без потери устойчивости, поэтому при этом диапазоне углов технический результат становится достижимым.

Пример 5. На фиг.10 показан результат ковки круглой заготовки при тупом угле треугольного сечения ручья 100° и меньшем остром угле 20°. Из чертежа видно, что левая часть ручья осталась незаполненной, а правая часть ручья переполнилась металлом с образованием заусенца. Наличие такого заусенца не позволит выставить заготовку 7 в последующем переходе с опорой меньшего основания треугольного профиля заготовки на большее основание треугольного профиля ручья. Кроме того, наличие заусенца приводит к появлению дефектов на готовом изделии. Поэтому такой вариант процесса не позволяет достичь технического результата.

Пример 6. На фиг.11 показан результат ковки треугольной заготовки при тупом угле треугольного сечения 100°, при этом меньший острый угол равен 29°. Из чертежа рисунка видно, что ручей штампа не переполняется. Тот же результат достигнут при меньшем остром угле 34°. Ковка в ручье с меньшим острым углом 39° (фиг.12) приводит к образованию заусенца и сильному незаполнению левой части ручья. Таким образом, интервал меньших острых углов в пределах 29-34° позволяет решить техническую задачу реализации процесса ковки заготовки без опасности дефектообразования.

Технический результат от применения заявляемого способа заключается в реализации процесса многопереходной ковки заготовки при отсутствии ее удлинения в одном и том же инструменте без опасности дефектообразования. По сравнению с ковкой на плоских бойках дополнительный технический результат заключается в создании более высокого уровня сжимающих напряжений со стороны стенок ручья штампа, что позволяет не допустить трещинообразования в случае ковки малопластичных материалов.

Библиографические данные

1. Пат. РФ №2265491, МКИ В21С 25/00. Штамп для равноканального углового прессования (варианты) / П.И.Голубев, А.И.Коршунов, Н.И.Белоусов, И.Н.Поздов; заявитель ФГУП Российский Федеральный ядерный центр - Всероссийский научно-исследовательский институт экспериментальной физики - ФГУП РФЯЦ ВНИИЭФ (RU) // Опубл. 10.07.05.

2. Логинов Ю.Н., Буркин С.П. Оценка неравномерности деформаций и давлений при угловом прессовании. Кузнечно-штамповочное производство, 2001, №3. С.29-34.

3. Логинов Ю.Н., Богатов А.А. Пластическая деформация без изменения формы / Обработка легких и специальных сплавов. М.: ВИЛС, 1996. С.271-279.

4. Пат. РФ №2047415, МКИ B21J 1/04. Способ изготовления поковок / А.Б.Найзабеков; Ж.А.Ашкеев; заявитель Ж.А.Ашкеев // Опубл. 10.11.95.

5. Охрименко Я.М. Технология кузнечно-штамповочного производства. М.: Машиностроение, 1976. 560 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при ковке длинномерных заготовок с обеспечением больших уковов без значительного изменения поперечных размеров заготовки. Ковку ведут в несколько переходов плоским верхним и нижним вырезным бойками. Нижний боек имеет ручей с поперечным сечением в форме неравнобедренного треугольника. В первом переходе путем обжатия заготовке придают форму неравнобедренного треугольника с тупым углом 100-105° и меньшим острым углом 29-34°. В последующих переходах заготовку располагают в тех же бойках с опорой меньшей стороной треугольника ее поперечного сечения на большую сторону неравнобедренного треугольника поперечного сечения ручья нижнего бойка. В результате при ковке исключается опасность дефектообразования. 12 ил.

Способ ковки длинномерных заготовок, включающий обжатие исходной длинномерной заготовки по переходам плоским верхним бойком и нижним вырезным бойком, имеющим ручей с поперечным сечением в форме треугольника с тупым углом при вершине, противолежащей плоскости верхнего бойка, с приданием в переходах поперечному сечению заготовки формы треугольника, имеющего одну вершину с тупым углом и две вершины с острыми углами, отличающийся тем, что в первом переходе заготовку размещают в нижнем вырезном бойке, имеющем в поперечном сечении форму неравнобедренного треугольника, и обжатием со стороны верхнего бойка придают поперечному сечению заготовки форму неравнобедренного треугольника с тупым углом 100-105° и меньшим острым углом 29-34°, а в последующих переходах заготовку располагают в тех же бойках с опорой меньшей стороны треугольника ее поперечного сечения на большую сторону треугольника поперечного сечения нижнего бойка.

| Охрименко Я.М | |||

| Технология кузнечно-штамповочного производства | |||

| - М.: Машиностроение, 1966, с.196, 202 | |||

| ИНСТРУМЕНТ ДЛЯ КОВКИ | 0 |

|

SU278386A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙfcHUn 'с'-^ч^;^ФТОВMr' и'.; Д ^и- ••-::;•-. i а «^ М | 1971 |

|

SU425711A1 |

| Способ ковки слитков | 1987 |

|

SU1459799A1 |

| US 5572897 A, 12.11.1996. | |||

Авторы

Даты

2008-06-20—Публикация

2006-11-29—Подача