Изобретение относится к обработке металлов давлением методом ковки слитков и заготовок на гидравлических прессах и автоматизированных ковочных комплексах и может быть использовано в кузнечно-прес- совых цехах машиностроительных заводов.

Цель изобретения - повышение качества изделий за счет обеспечения равномерности вытяжки заготовки в лродольном направлении поковки.

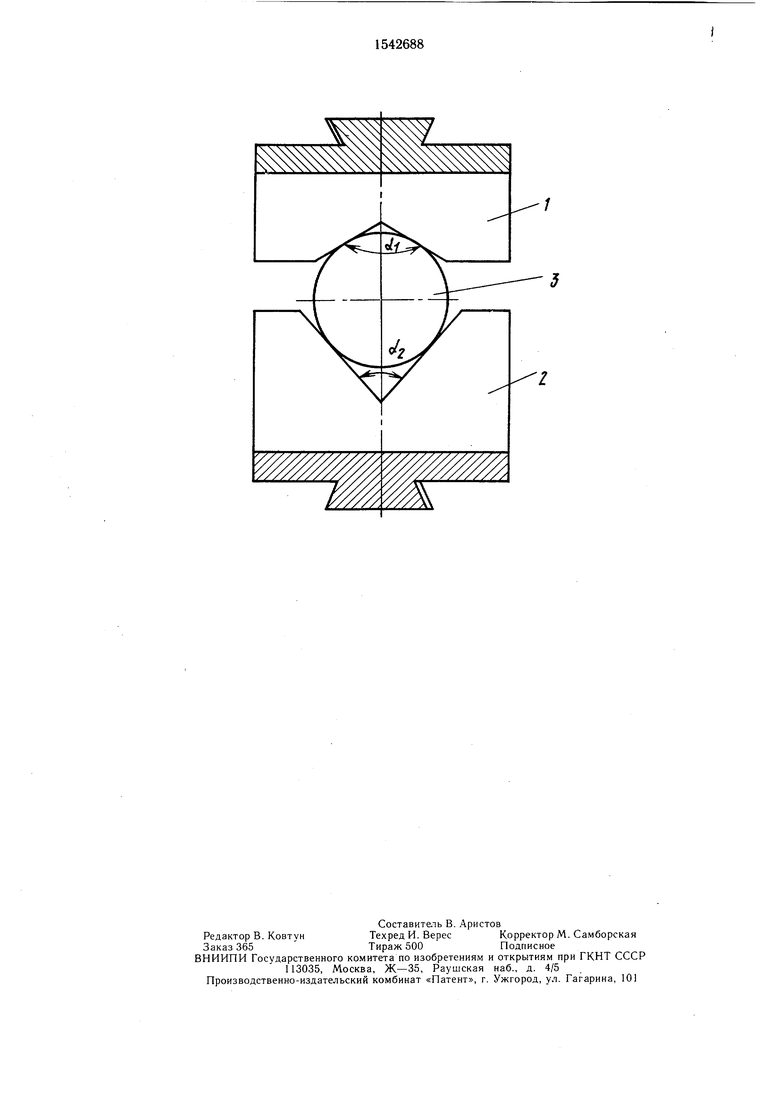

На чертеже представлен кузнечный инструмент для протяжки, вид сбоку.

Инструмент содержит верхний 1 и нижний 2 вырезные бойки, взаимодействующие с размещенной между ними заготовкой 3. Угол а: выреза верхнего бойка 1 выполнен на 10-20° большим угла а2 выреза нижнего бойка 2.

Кузнечный инструмент работает следующим образом.

В начальный Момент единичного обжатия деформации сосредоточены под верхним вырезным бойком 1, что приводит к более интенсивному течению металла в зонах контакта заготовки 3 с этим бойком.

В дальнейшем ходе единичного обжатия начинается деформирование заготовки и со стороны нижнего вырезного бойка. Превышение угла ai выреза верхнего бойка 1 по сравнению с углом а2 выреза нижнего бойка 2 создает металлу заготовки 3 в процессе единичного обжатия большую возможность течения в уширение, чем в очаге деформации под нижним бойком 2. По мере увеличения деформации в процессе обжатия происходит выравнивание течения металла заготовки 3 в удлинение как под верхним 1,

СП

Јь

N3

ОЭ 00 00

так и под нижним 2 бойками, что позволяет по завершении обжатия получить равномерную вытяжку заготовки по ее поперечному сечению и обеспечить соосность зон макростроения поковки.

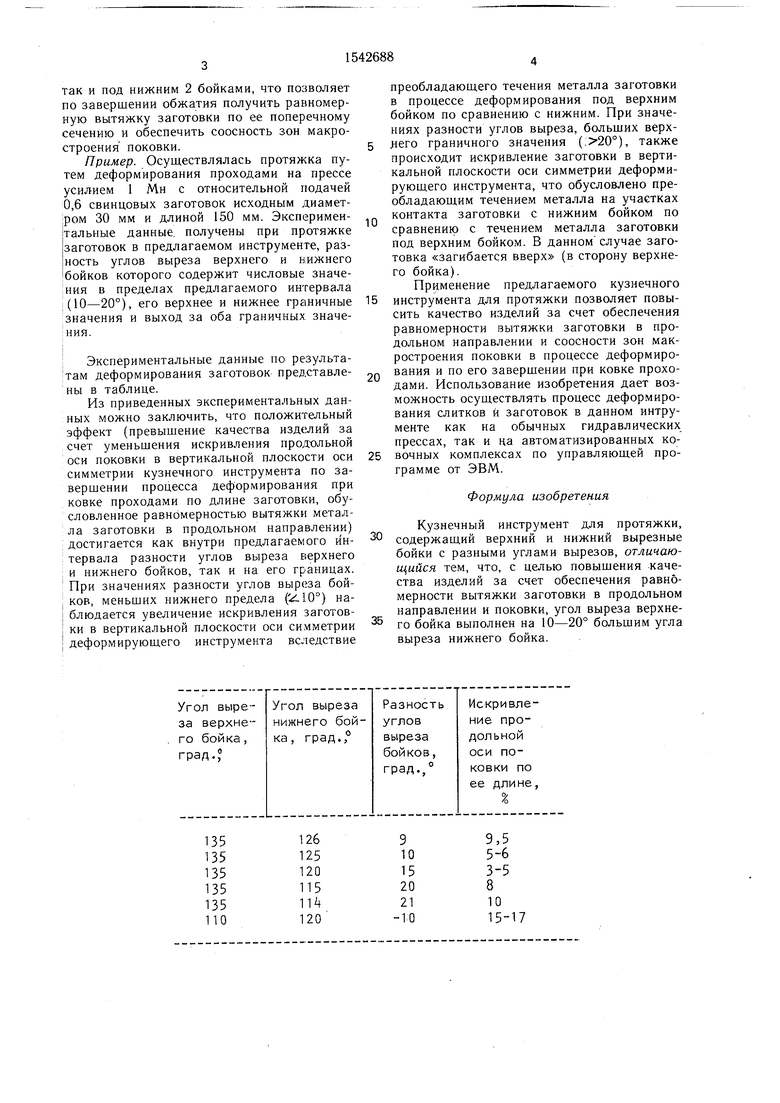

Пример. Осуществлялась протяжка путем деформирования проходами на прессе усилием 1 Мн с относительной подачей 0,6 свинцовых заготовок исходным диаметром 30 мм и длиной 150 мм. Экспериментальные данные получены при протяжке заготовок в предлагаемом инструменте, разность углов выреза верхнего и нижнего бойков которого содержит числовые значения в пределах предлагаемого интервала (10-20°), его верхнее и нижнее граничные значения и выход за оба граничных значения.

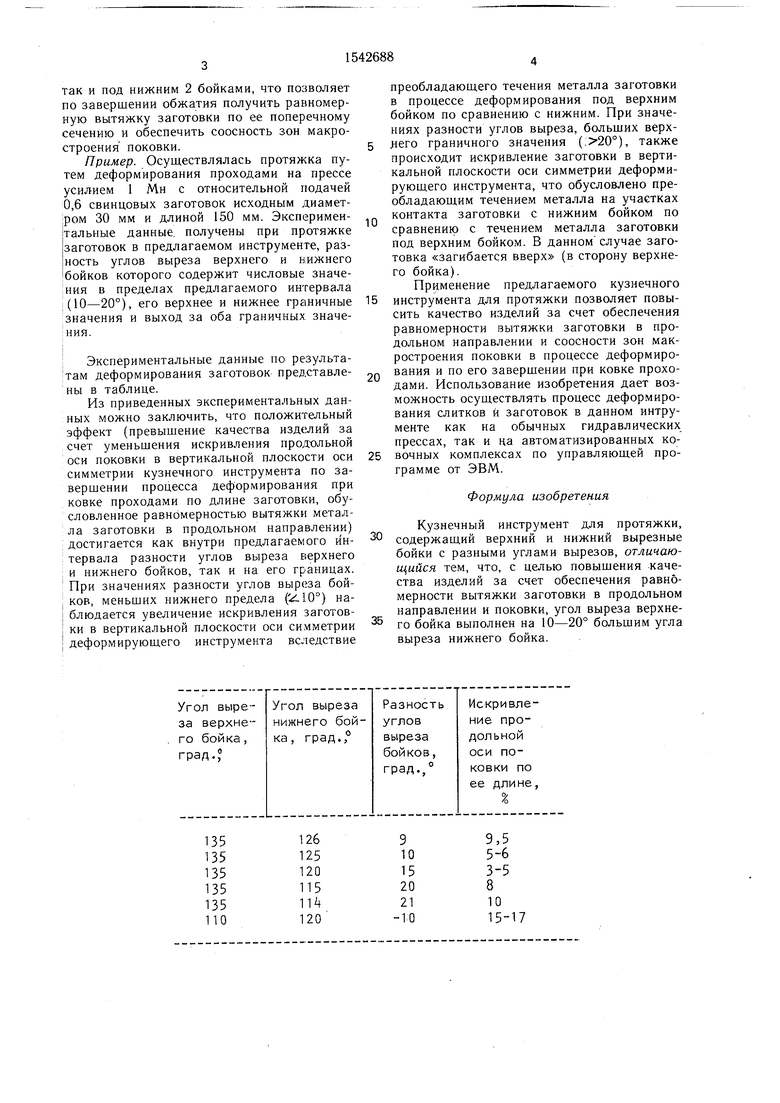

Экспериментальные данные по результатам деформирования заготовок представлены в таблице.

Из приведенных экспериментальных данных можно заключить, что положительный эффект (превышение качества изделий за счет уменьшения искривления продольной оси поковки в вертикальной плоскости оси симметрии кузнечного инструмента по завершении процесса деформирования при ковке проходами по длине заготовки, обусловленное равномерностью вытяжки металла заготовки в продольном направлении) достигается как внутри предлагаемого интервала разности углов выреза Eiepxnero и нижнего бойков, так и на его границах. При значениях разности углов выреза бойков, меньших нижнего предела ( «Ј.10°) наблюдается увеличение искривления заготовки в вертикальной плоскости оси симметрии деформирующего инструмента вследствие

0

0

5

0

5

преобладающего течения металла заготовки в процессе деформирования под верхним бойком по сравнению с нижним. При значениях разности углов выреза, больших верхнего граничного значения (20°), также происходит искривление заготовки в вертикальной плоскости оси симметрии деформирующего инструмента, что обусловлено преобладающим течением металла на участках контакта заготовки с нижним бойком по сравнению с течением металла заготовки под верхним бойком. В данном случае заготовка «загибается вверх (в сторону верхнего бойка).

Применение предлагаемого кузнечного инструмента для протяжки позволяет повысить качество изделий за счет обеспечения равномерности вытяжки заготовки в продольном направлении и соосности зон макростроения поковки в процессе деформирования и по его завершении при ковке проходами. Использование изобретения дает возможность осуществлять процесс деформирования слитков и заготовок в данном интру- менте как на обычных гидравлических прессах, так и на автоматизированных ковочных комплексах по управляющей программе от ЭВМ.

Формула изобретения

Кузнечный инструмент для протяжки, содержащий верхний и нижний вырезные бойки с разными углами вырезов, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения равномерности вытяжки заготовки в продольном направлении и поковки, угол выреза верхнего бойка выполнен на 10-20° большим угла выреза нижнего бойка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Кузнечный вырезной боек | 1979 |

|

SU1049157A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Кузнечный вырезной боек | 1979 |

|

SU867510A1 |

| КОВОЧНЫЙ МОЛОТ ДЛЯ КУЗНЕЧНОЙ ПРОТЯЖКИ ЗАГОТОВОК | 2011 |

|

RU2480307C2 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| ОБЪЕМНОЙ ПРОРАБОТКИ СТРУКТУРЫ МЕТАЛЛА ПРИ КОВКЕ | 1970 |

|

SU261882A1 |

Изобретение относится к обработке металлов давлением методом ковки слитков и заготовок на гидравлических прессах и автоматизированных ковочных комплексах и может быть использовано в кузнечно-прессовых цехах машиностроительных заводов. Цель изобретения - повышение качества изделий за счет обеспечения равномерности вытяжки заготовки в продольном направлении поковки. Угол выреза верхнего бойка выполнен на 10...20° большим угла выреза нижнего бойка. В результате этого в начале единичного обжатия деформации сосредоточены под верхним вырезным бойком. Затем начинается деформирование заготовки и со стороны нижнего бойка. Металлу заготовки обеспечивается большая возможность течения в уширение под верхним бойком, чем под нижним. По мере увеличения деформации происходит выравнивание течения металла в удлинение под обоими бойками, что позволяет по завершении обжатия получить равномерную вытяжку заготовки по ее поперечному сечению и обеспечить соосность зон макростроения поковки. Изобретение предотвращает искривления деформируемой заготовки в плоскости симметрии инструмента, что дает возможность повысить качество изделий. 1 ил., 1 табл.

126 125 120 115 114 120

9

10 15 20 21 10

9,5 5-6 3-5 8

10 15-17

| Охрименко Я- М | |||

| Технология кузнечно- штамповочного производства | |||

| М.: Машиностроение, 1976, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1990-02-15—Публикация

1987-12-31—Подача