(54.) СПОСОБ КОВКИ МЕТАЛЛОВ И СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ ковки слитка | 1985 |

|

SU1311826A1 |

| Способ ковки | 1980 |

|

SU847585A1 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2006 |

|

RU2326749C1 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2005 |

|

RU2288803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

1 /

Изобретение относится- к обработке металлов давлением, а именно к способам ковки металлов и сплавов.

Известен способ ковки металлов и сплавов, включающий протяжку заготовки. за несколько переходов, с кантовкой на вырезных рельефньгх бабках с наклонными относительно оси протяжки выступами, с формообразованием вначале на заготовке наклонных вЁзступов и последующим деформированием полученных выступов 1.

Недостатком известного способа явля-ются невысокие и неравномерные в различных направлениях механические свойства полученных изделий, а именно низкая прочность и малая пластичность Низкие механические свойства обусловлены образованием аксиальной волокнистой структуры металла и возникновением местных напряжений, которые приводят к расслаиванию и растрескиванию изделий.

Цель изобретения - повышение механических свойств получаемых изделий путем создания спиралеобразной волокнистой структуры.

Поставленная цель достигается тем, что при протяжке последовательно в каждом переходе уменьшают на 10-15%

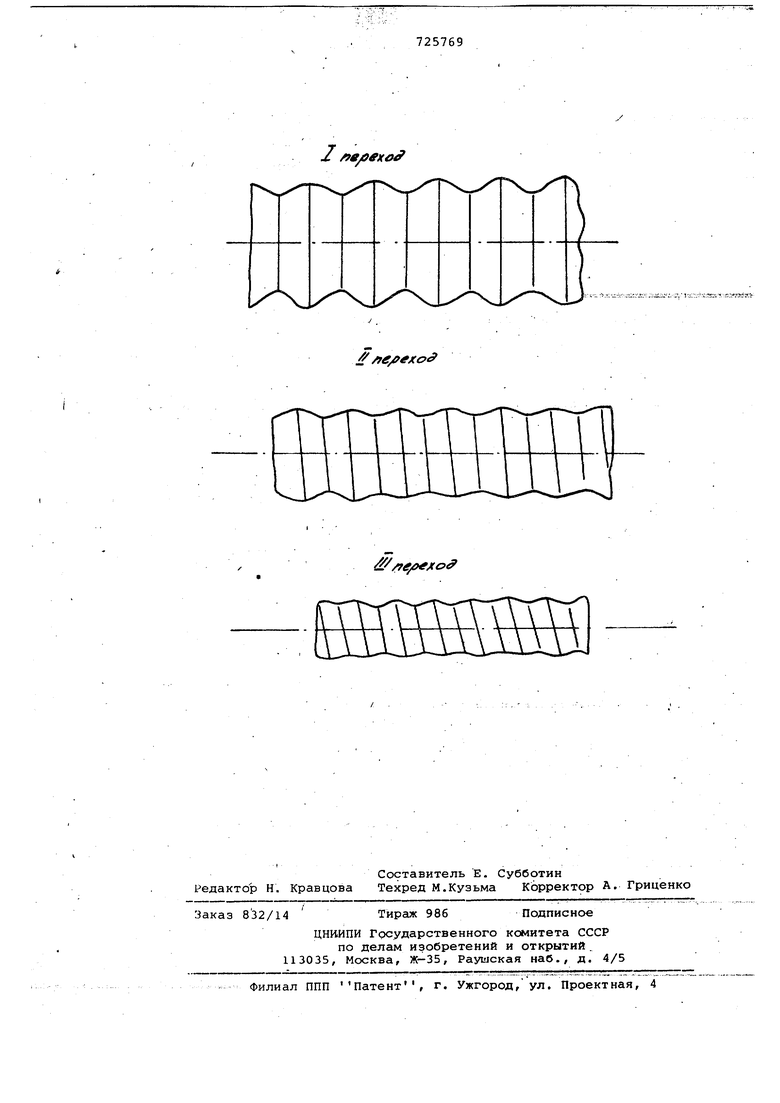

угол наклона выступов рельефа заготовки относительно оси протяжки, от 90° в первом переходе до 40 в последнем, при этом кантовку ведут после каждого обжатия на угол 10-2С .

На чертеже представлено преобразование заготовки в процессе обработки.

Выбранные параметры процесса ковки являются оптимальными с точки зрения улучшения свойств получаемого изделия .

Прим ер. Нагретый до 4400- 1600°С штабик вольфрама сечением 12 х X 12 мм куют на ротационно-ковочных машинах в комплекте вырезных рельефных бойков, рабочая поверхность которых выполнена в виде чередующихся волнообразных выступов и впадин. При это угол наклона фронта рельефной поверхности меняется от 90° до 40 относительно оси протяжки заготовки. Рельефная рабочая поверхность на верхнем и нижнем бойках расположена крест-накрест . .

На первом проходе заготовку проковывают доф12,0 мм на ротационно-ковочной машине в паре бойков с углом наклона фронта рельефной поверхности d 85. При обжатии заготовки металл заполняет волнообразные впадины рельефа бойков. Настройку ротационноковочной машины осуществляют таким образом, чтобы подача примерно 0,15 не превышала периода рельефа бойков. Угол кантовки определяют условиями работы на ротационно-ковочных машинах, должен быть меньше 15°. , При йбвкё в под1 :;г1аднЦх штайпах на молотах свободной ковкй угол кантовки и подачу назначают так, чтобы деформйрование заготовки осуществлййЬсь по винтовой линии, при этом угол кантовки равен 10°, а подача от 1,0 до 5,0 ЧёмШнШе подача й Уг6л кЖтШкЙ7те интенсивнее вовлечен в последовательную деформацию весь объем деформируемой заготовки и тем лучше образуется спиралеобразная структура. Затем пруток 12,0 мм деформируют в паре бойков с углом до Ф 10,0 ймс йналогичньми пара.метрами подачи и кантовкой. При этом в процес се ковки для создания благоприятной схемы напряженно-деформированного состояния высуупьд рельефа на поверхности деформированной заготсэвки совпадают с аналогичными выступами бойков. Далее проводя.т обработку на бойках с рельефной поверхностью до получения прутка 02,5мм с уменьшением диаметра прутка, мм: 10,0-8,7-7,5-6,3-5,24,2-3,3 и угла наклона рельефной рабочей поверхности бойков, град: 77- 70-64-58-54-50-48. , Последний проход с ф 2,5 мм до г 2 ,0 мй; осущеСтвлйюг на гладких цилиндрических бойках с углом наклона фронта расположенной крест-накрест рабочей поверхностью 0 45-, чтобы сгладить рельеф поверхности заготовки и придать продукций товарный вид. При уменьшении угла наклона фронта рельефной поверхности меньше 40° зн ачитёльно во.зрэстаёт проТяжеТннр сть очага деформации, и вследствиёГЗгЪгр ЭагсУтйвка интенсивно Ьхлаждёётся И часто расслаивается. Дальнейшее сниз ёние угла целесообразно при производстве проволочной заготовки, подвергающейся аоследую гдвму воЛочению. При изготовлениипрутков большего сече йя пр овбдят 6dJieeft H eWeHBffc5e уменьшение угла наклона фронта рельефной поверхности, но не более 15- 20 ,.так как в противном случаеСпиралеобразная структура не образуется c;neflSef &тметйт Ё7 чтб на в:::ёХпер хода ..(кроме последнего) соблюдается условие совпадения при подаче ,и кантовке выступов рельеф йа г бё ер5сности заготовки с аналогичными выступа.ми бойков. П противном случае обраэуются заковы и заусенцы. При этом величину абсолютной подачи постепенно снижают в интервале 1,0-5,0 мм, а угол кантовки остается постоянным. При совпадении выступов рельефа бойков с аналогичными выступами заготовки обуславливается благоприятная схема напряженно-деформированного состояния с локализацией зоны затруднецной деформации и развиваются дополнительные плоскости сдвига. Кроме того, такая схема способствует проникновению деформации в центральную зону заготовки. Это способствует интенсивной и более равномерной проработке структуры металла. Прследовательное уменьшение угла наклона фронта рельефной поверхности при минимальном угле кантовки и подаче способстйует непрерывному изменению формы и направления очага деформации, в котором течение металла подобно винтообразной линии. В прутке образуется хорошо проработанная спиралеобразная волокнистая структура, деформации. Учитывая; что металл имеет такое течение,каждый элементарный объем заготовки получает ка-бы дополнительную деформацию (общая деформация складывается из угловой и продольной). При этом повышаются показатели прочности и пластичности металла. Предлагаемый способ ковки позволяет получить изделия со спиралеобразной структурой, обладающие повышенными механическими свойствами. Формула изобретения Спосо ковки металлов и сплавов, включающий протяжку заготовки за несколько переходов, с кантовкой, на вырезных рельефных бабках с наклонными относительно оси протяжки выступами, с формообразованием вначале на заготовке наклонных выступов и последующим деформированием полученных выступов, отличающийся тем, что, с целью повышения механических свойств, при протяжке последовательно в каждом переходе уменьшают на Itl-15%°угол наклона выступов рельефа заготовки относительно оси протяжки от 90 в первом переходе до 40 в последнем, при этом кантовку ведут после каждого обжатия на угол 10-20 . Источники информации, принятые во внимани(е при экспертизе 1. Авторское свидетельство СССР 1 261882, кл. В 21 7 1/02, 1968.

2

/te/i fxo

Авторы

Даты

1980-04-05—Публикация

1977-03-22—Подача