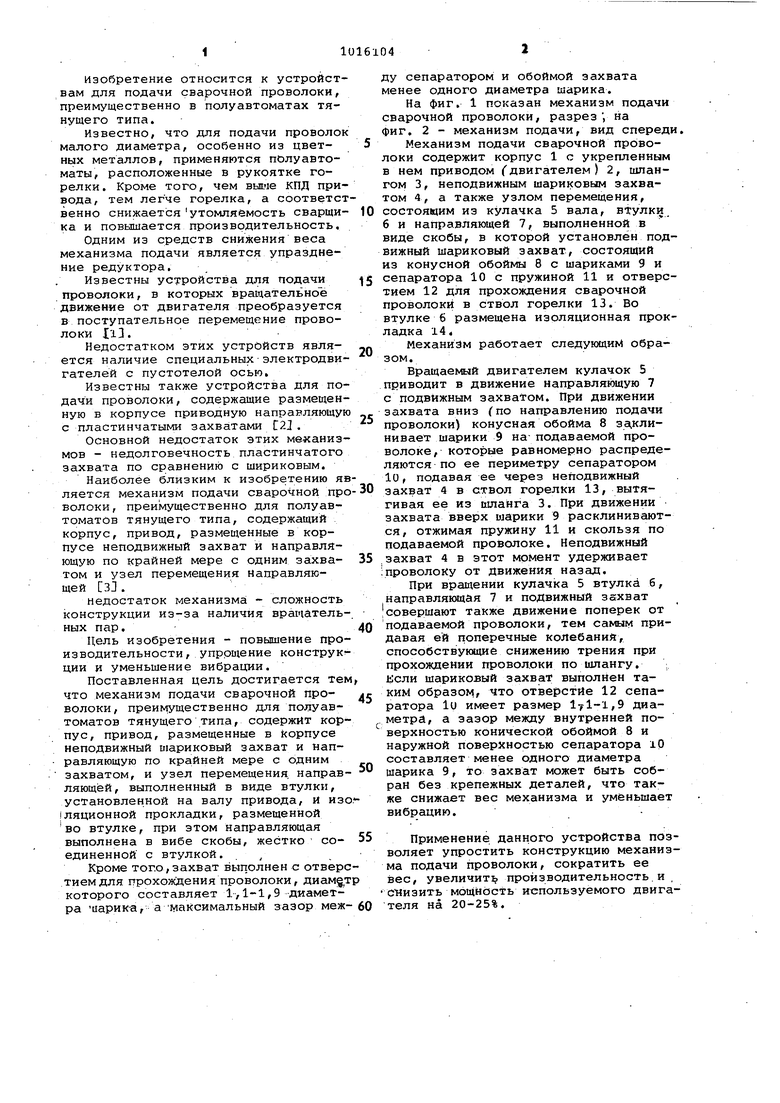

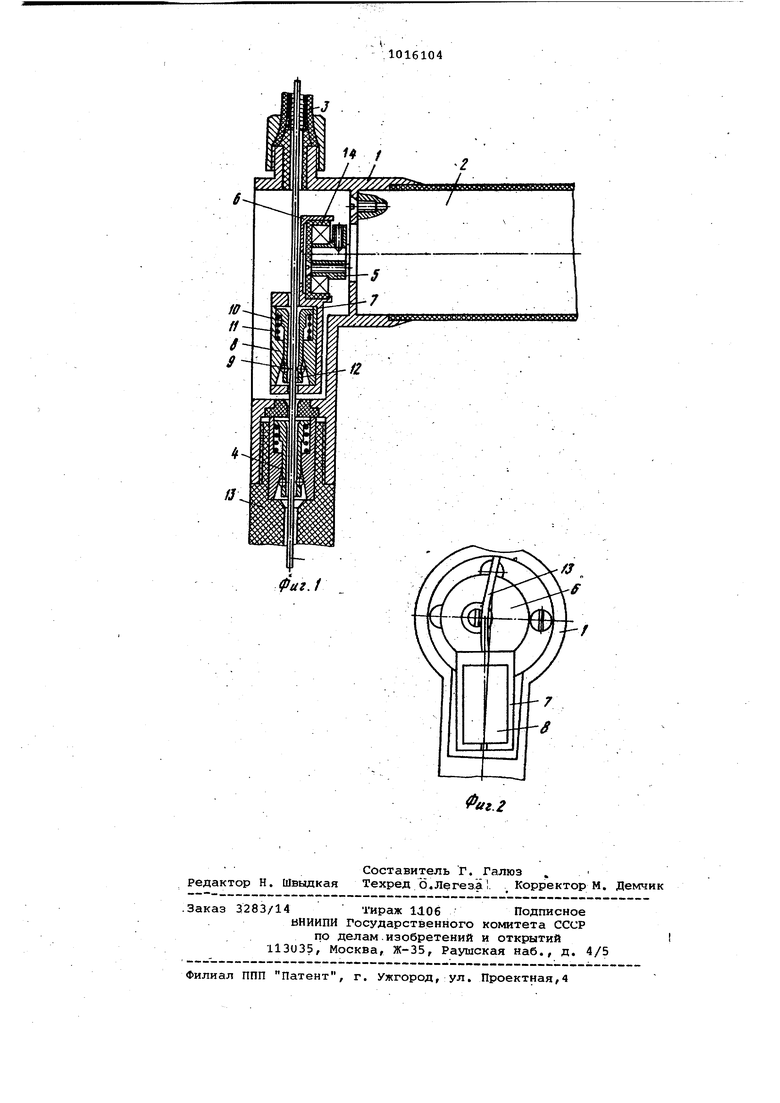

D Изобретение относится к устройствам для подачи сварочной проволоки, преимущественно в полуавтоматах тянущего типа. Известно, что для подачи проволок малого диаметра, особенно из цветных металлов, применяются полуавтоматы, расположенные в рукоятке горелки. Кроме того, чем вы1че КПД привода, тем легче горелка, а соответст венно снижаетсяутомляемость сварщика и повышается производительность. Одним из средств снижения веса механизма подачи является упразднение редуктора. Известны устройства для подачи проволоки, в которых вращательное движение от двигателя преобразуется в поступательное перемещение проволоки Ii. Недостатком этих устройств является наличие специальных электродвигателей с пустотелой осью. Известны также устройства для подачи проволоки, содержащие размещенную в корпусе приводную направляющую с пластинчатыми захватами L21 , Основной недостаток этих механизмов - недолговечность пластинчатого захвата по ср авнению с шириковым. Наиболее близким к изобретению яв ляется механизм подачи сварочной про волоки, преимущественно для полуавтоматов тянущего типа, содержащий корпус, привод, размещенные в корпусе неподвижный захват и направляющую по крайней мере с одним захватом и узел перемещения Направляющей 3J . недостаток механизма - сложность конструкции из-за наличия вращательных пар. Цель изобретения - повышение производительности, упрощение конструк ции и уменьшение вибрации. Поставленная цель достигается тем что механизм подачи сварочной проволоки, преимущественно для полуавтоматов тянущего типа, содержит корпус, привод, размещенные в Корпусе неподвижный шариковый захват и направляющую по крайней мере с одним захватом, и узел перемещения, направляющей, выполненный в виде втулки, установленной на валу привода, и изо 1ЛЯЦИОННОЙ прокладки, размещенной ВО втулке, при этом направляющая выполнена в вибе скобы, жестко соединенной с втулкой. . Кроме того,захват выполнен с отверс тием для прохождения проволоки, диам|т которого составляет 1,1-1,9 диаметра иарик-а, а Максимальный зазор между сепаратором и обоймой захвата менее одного диаметра шарика. На фиг. 1 показан механизм подачи сварочной проволоки, разрез , на фиг. 2 - механизм подачи, вид спереди. Механизм подачи сварочной проволоки содержит корпус 1 с укрепленным в нем приводом Сдвигателем ) 2, шлангом 3, неподвижным шариковым захватом 4, а также узлом перемещения, состоящим из кулачка 5 вала, втулки 6 и направляющей 7, выполненной в виде скобы, в которой установлен подвижный шариковый захват, состоящий из конусной обоймы 8 с шариками 9 и сепаратора 10 с пружиной 11 и отверстием 12 для прохождения сварочной проволоки в ствол горелки 13. Во втулке 6 размещена изоляционная прокладка 14. механизм работает следующим образом. Вращаемый двигателем кулачок 5 приводит в движение направляющую 7 с подвижным захватом. При движении захвата вниз С по направлению подачи проволоки) конусная обойма 8 за,клинивает шарики 9 на подаваемой проволоке, которые равномерно распределяются по ее периметру сепаратором 10, подавая ее через неподвижный захват 4 в ствол горелки 13, вытягивая ее из ьшанга 3. При движении захвата вверх шарики 9 расклиниваются, отжимая пружину 11 и скользя по подаваемой проволоке. Неподвижный захват 4 в этот момент удерживает проволоку от движения назад. При вращении кулачка 5 втулка 6, направляющая 7 и подвижный ззхват совершают также движение поперек от подаваемой проволоки, тем самым придавая ей поперечные колебаний, способствующие снижению трения при прохождении проволоки по шлангу. ; ЕСЛИ шариковый захват выполнен таким образом, что отверстие 12 сепаратора 1у имеет размер l7l-l,9 диаметра, а зазор между внутренней поверхностью конической обоймой 8 и наружной поверхностью сепаратора lO составляет менее одного диаметра шарика 9, то захват может быть собран без крепежных деталей, что также снижает вес механизма и уменьшает вибрацию. Применение данного устройства позволяет упростить конструкцию механизма подачи проволоки, сократить ее вес, увеличит производительность.и снизить мощность используемого двигателя на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для импульсной подачи проволоки | 1980 |

|

SU927438A1 |

| Механизм подачи сварочной проволоки | 1989 |

|

SU1764883A1 |

| Механизм для подачи сварочной проволоки | 1976 |

|

SU653052A2 |

| Полуавтомат для сварки неплавящимсяэлЕКТРОдОМ C пРиСАдОчНОй пРОВОлОКОй | 1979 |

|

SU841846A1 |

| Устройство для сборки и сварки неповоротных стыков труб | 1986 |

|

SU1453764A1 |

| Механизм подачи сварочной проволоки | 1980 |

|

SU869157A1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1996 |

|

RU2103126C1 |

| Направляющий канал для подачи электродной проволоки | 1976 |

|

SU642103A1 |

1. МЕХАНИЗМ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ Преимущественно для полуавтоматов тянущего типа, Содержащий корпус, привод, размещенные в корпусе неподвижный шариковый захват и направляющую по крайней мере с одним шариковым захватом, и узел перемещения направляющей, отличающийся тем, что, с целью повышения производительности, упрощения конструкции И уменьшения вибрации, узел перемещения направляющей выпол нен в виде втулки, установленной на: валу привода, и изоляционной проклад- ки, размещенной во втулке, при этом направляющая выполнена в виде скобы жестко соединенной с втулкой. 2. Механизм по п. 1, от л н ч а|ю щ и и с я тем, ЧТО-захват выполнен с отверстием для прохождения проволоки, диамет{ которого составляет 1,1+ диаметра шарика а максимальный; зазор между сепаратором и .обоймой |. захвата менее одного диаметра шарикА.

Авторы

Даты

1983-05-07—Публикация

1978-03-23—Подача