Изобретение относится к сварке и может быть использовано в аппаратах для точечной сварки неплавящимся электродом с присадкой в среде аргона.

Целью изобретения является повышение качества сварки,

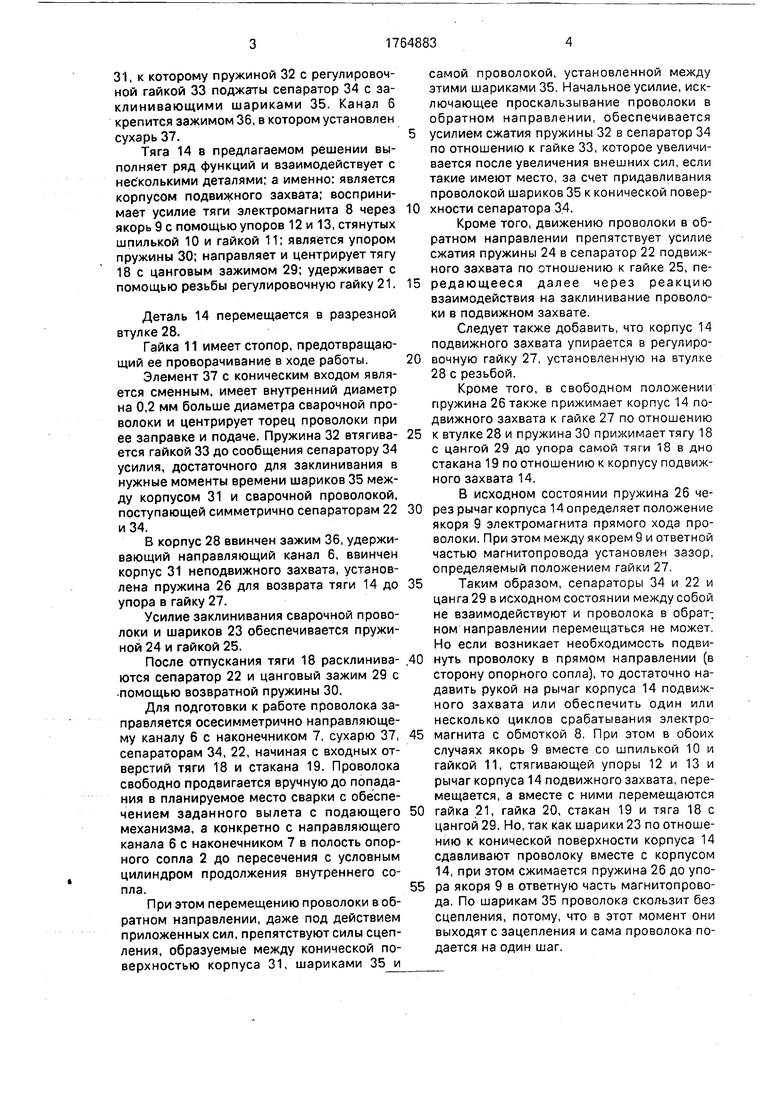

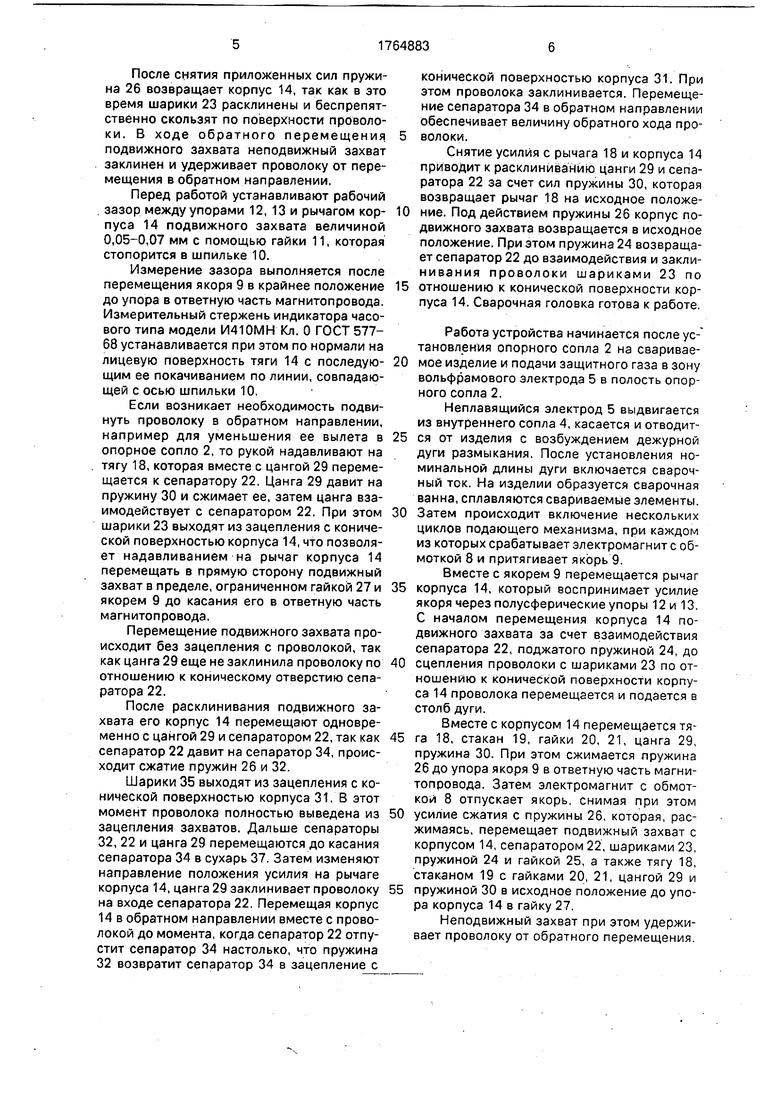

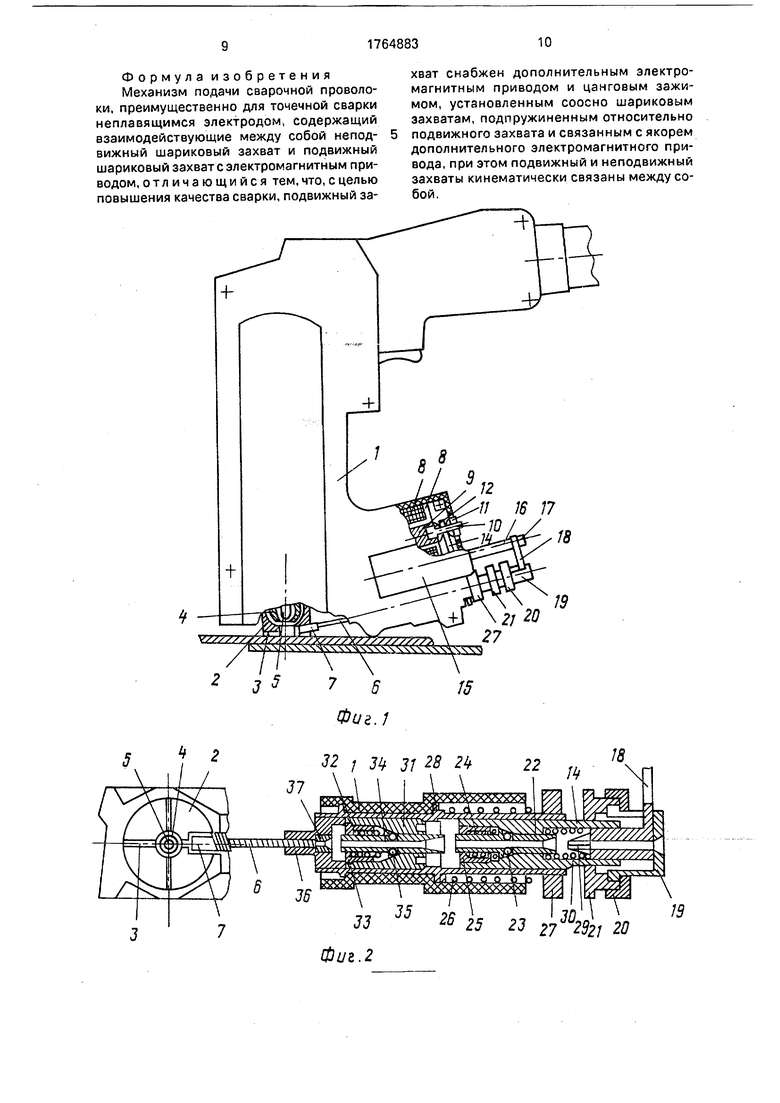

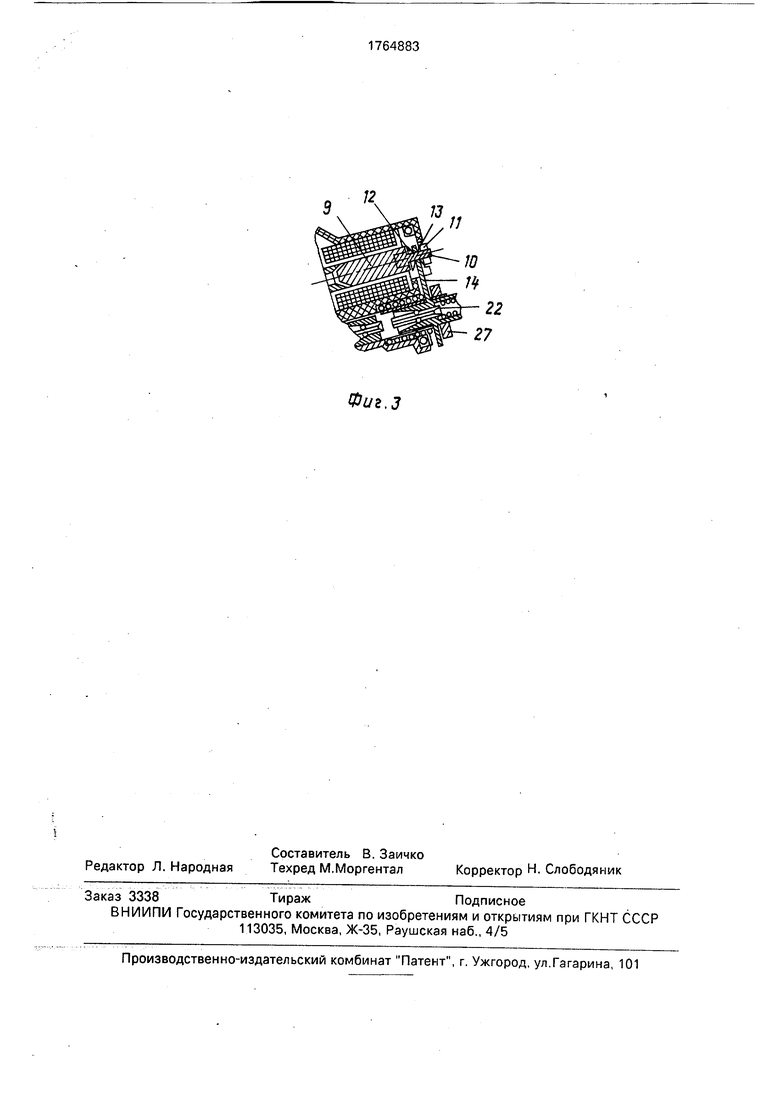

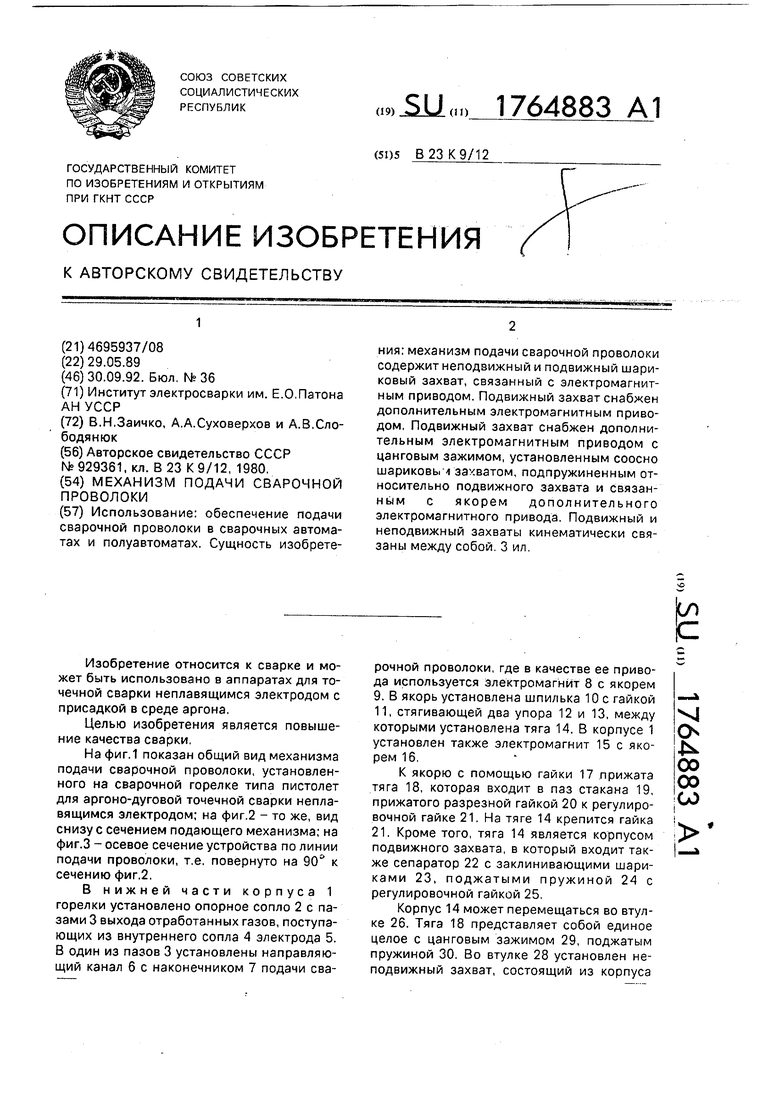

На фиг.1 показан общий вид механизма подачи сварочной проволоки, установленного на сварочной горелке типа пистолет для аргоно-дуговой точечной сварки неплавящимся электродом; на фиг.2 - то же, вид снизу с сечением подающего механизма; на фиг.З - осевое сечение устройства по линии подачи проволоки, т.е. повернуто на 90й к сечению фиг,2.

В нижней части корпуса 1 горелки установлено опорное сопло 2 с пазами 3 выхода отработанных газов, поступающих из внутреннего сопла 4 электрода 5. В один из пазов 3 установлены направляющий канал 6 с наконечником 7 подачи сварочной проволоки, где в качестве ее привода используется электромагнит 8 с якорем 9. В якорь установлена шпилька 10 с гайкой 11, стягивающей два упора 12 и 13, между которыми установлена тяга 14. В корпусе 1 установлен также электромагнит 15 с якорем 16,

К якорю с помощью гайки 17 прижата тяга 18, которая входит в паз стакана 19, прижатого разрезной гайкой 20 к регулировочной гайке 21. На тяге 14 крепится гайка 21. Кроме того, тяга 14 является корпусом подвижного захвата, в который входит также сепаратор 22 с заклинивающими шариками 23, поджатыми пружиной 24 с регулировочной гайкой 25.

Корпус 14 может перемещаться во втулке 26. Тяга 18 представляет собой единое целое с цанговым зажимом 29, поджатым пружиной 30. Во втулке 28 установлен неподвижный захват, состоящий из корпуса

VI

&

00 00

со

31, к которому пружиной 32 с регулировочной гайкой 33 поджаты сепаратор 34 с заклинивающими шариками 35. Канал б крепится зажимом 36, в котором установлен сухарь 37.

Тяга 14 в предлагаемом решении выполняет ряд функций и взаимодействует с несколькими деталями; а именно: является корпусом подвижного захвата; воспринимает усилие тяги электромагнита 8 через якорь 9 с помощью упоров 12 и 13, стянутых шпилькой 10 и гайкой 11; является упором пружмны 30; направляет и центрирует тягу 18 с цанговым зажимом 29; удерживает с помощью резьбы регулировочную гайку 21.

Деталь 14 перемещается в разрезной втулке 28.

Гайка 11 имеет стопор, предотвращающий ее проворачивание в ходе работы.

Элемент 37 с коническим входом является сменным, имеет внутренний диаметр на 0,2 мм больше диаметра сварочной проволоки и центрирует торец проволоки при ее заправке и подаче. Пружина 32 втягивается гайкой 33 до сообщения сепаратору 34 усилия, достаточного для заклинивания в нужные моменты времени шариков 35 между корпусом 31 и сварочной проволокой, поступающей симметрично сепараторам 22 и 34.

В корпус 28 ввинчен зажим 36, удерживающий направляющий канал 6, ввинчен корпус 31 неподвижного захвата, установлена пружина 26 для возврата тяги 14 до упора в гайку 27.

Усилие заклинивания сварочной проволоки и шариков 23 обеспечивается пружиной 24 и гайкой 25.

После отпускания тяги 18 расклиниваются сепаратор 22 и цанговый зажим 29 с помощью возвратной пружины 30.

Для подготовки к работе проволока заправляется осесимметрично направляющему каналу 6 с наконечником 7, сухарю 37, сепараторам 34, 22, начиная с входных отверстий тяги 18 и стакана 19. Проволока свободно продвигается вручную до попадания в планируемое место сварки с обеспечением заданного вылета с подающего механизма, а конкретно с направляющего канала 6 с наконечником 7 в полость опорного сопла 2 до пересечения с условным цилиндром продолжения внутреннего сопла.

При этом перемещению проволоки в обратном направлении, даже под действием приложенных сил, препятствуют силы сцепления, образуемые между конической поверхностью корпуса 31, шариками 35 и

самой проволокой, установленной между этими шариками 35. Начальное усилие, исключающее проскальзывание проволоки в обратном направлении, обеспечивается

5 усилием сжатия пружины 32 в сепаратор 34 по отношению к гайке 33, которое увеличивается после увеличения внешних сил, если такие имеют место, за счет придавливания проволокой шариков 35 к конической повер0 хности сепаратора 34.

Кроме того, движению проволоки в обратном направлении препятствует усилие сжатия пружины 24 в сепаратор 22 подвижного захвата по отношению к гайке 25, пе5 редающееся далее через реакцию взаимодействия на заклинивание проволоки в подвижном захвате.

Следует также добавить, что корпус 14 подвижного захвата упирается в регулиро0 вочную гайку 27, установленную на втулке 28 с резьбой.

Кроме того, в свободном положении пружина 26 также прижимает корпус 14 подвижного захвата к гайке 27 по отношению

5 к втулке 28 и пружина 30 прижимает тягу 18 с цангой 29 до упора самой тяги 18 в дно стакана 19 по отношению к корпусу подвижного захвата 14.

В исходном состоянии пружина 26 че0 рез рычаг корпуса 14 определяет положение якоря 9 электромагнита прямого хода проволоки. При этом между якорем 9 и ответной частью магнитопровода установлен зазор, определяемый положением гайки 27.

5 Таким образом, сепараторы 34 и 22 и цанга 29 в исходном состоянии между собой не взаимодействуют и проволока в обрат-; ном направлении перемещаться не может. Но если возникает необходимость подви0 нуть проволоку в прямом направлении (в сторону опорного сопла), то достаточно надавить рукой на рычаг корпуса 14 подвижного захвата или обеспечить один или несколько циклов срабатывания электро5 магнита с обмоткой 8. При этом в обоих случаях якорь 9 вместе со шпилькой 10 и гайкой 11, стягивающей упоры 12 и 13 и рычаг корпуса 14 подвижного захвата, перемещается, а вместе с ними перемещаются

0 гайка 21, гайка 20, стакан 19 и тяга 18 с цангой 29. Но, так как шарики 23 по отношению к конической поверхности корпуса 14 сдавливают проволоку вместе с корпусом 14, при этом сжимается пружина 26 до упо5 ра якоря 9 в ответную часть магнитопрово- да. По шарикам 35 проволока скользит без сцепления, потому, что в этот момент они выходят с зацепления и сама проволока подается на один шаг.

После снятия приложенных сил пружина 26 возвращает корпус 14, так как в это время шарики 23 расклинены и беспрепятственно скользят по поверхности проволоки. В ходе обратного перемещения подвижного захвата неподвижный захват заклинен и удерживает проволоку от перемещения в обратном направлении,

Перед работой устанавливают рабочий зазор между упорами 12, 13 и рычагом кор- пуса 14 подвижного захвата величиной 0,05-0,07 мм с помощью гайки 11, которая стопорится в шпильке 10.

Измерение зазора выполняется после перемещения якоря 9 в крайнее положение до упора в ответную часть магнитопровода. Измерительный стержень индикатора часового типа модели И410МН Кл. О ГОСТ 577- 68 устанавливается при этом по нормали на лицевую поверхность тяги 14 с последую- щим ее покачиванием по линии, совпадающей с осью шпильки 10,

Если возникает необходимость подвинуть проволоку в обратном направлении, например для уменьшения ее вылета в опорное сопло 2, то рукой надавливают на тягу 18, которая вместе с цангой 29 перемещается к сепаратору 22, Цанга 29 давит на пружину 30 и сжимает ее, затем цанга взаимодействует с сепаратором 22. При этом шарики 23 выходят из зацепления с конической поверхностью корпуса 14, что позволяет надавливанием на рычаг корпуса 14 перемещать в прямую сторону подвижный захват в пределе, ограниченном гайкой 27 и якорем 9 до касания его в ответную часть магнитопро вода,

Перемещение подвижного захвата происходит без зацепления с проволокой, так как цанга 29 еще не заклинила проволоку по отношению к коническому отверстию сепаратора 22.

После расклинивания подвижного захвата его корпус 14 перемещают одновременно с цангой 29 и сепаратором 22, так как сепаратор 22 давит на сепаратор 34, происходит сжатие пружин 26 и 32.

Шарики 35 выходят из зацепления с конической поверхностью корпуса 31. В этот момент проволока полностью выведена из зацепления захватов. Дальше сепараторы 32, 22 и цанга 29 перемещаются до касания сепаратора 34 в сухарь 37. Затем изменяют направление положения усилия на рычаге корпуса 14,цанга 29 заклинивает проволоку на входе сепаратора 22, Перемещая корпус 14 в обратном направлении вместе с проволокой до момента, когда сепаратор 22 отпустит сепаратор 34 настолько, что пружина 32 возвратит сепаратор 34 в зацепление с

конической поверхностью корпуса 31. При этом проволока заклинивается. Перемещение сепаратора 34 в обратном направлении обеспечивает величину обратного хода проволоки.

Снятие усилия с рычага 18 и корпуса 14 приводит к расклиниванию цанги 29 и сепаратора 22 за счет сил пружины 30, которая возвращает рычаг 18 на исходное положение. Под действием пружины 26 корпус подвижного захвата возвращается в исходное положение, При этом пружина 24 возвращает сепаратор 22 до взаимодействия и закли- нивания проволоки шариками 23 по отношению к конической поверхности корпуса 14. Сварочная головка готова к работе

Работа устройства начинается после установления опорного сопла 2 на свариваемое изделие и подачи защитного газа в зону вольфрамового электрода 5 в полость опорного сопла 2.

Неплавящийся электрод 5 выдвигается из внутреннего сопла 4, касается и отводится от изделия с возбуждением дежурной дуги размыкания. После установления номинальной длины дуги включается сварочный ток. На изделии образуется сварочная ванна, сплавляются свариваемые элементы. Затем происходит включение нескольких циклов подающего механизма, при каждом из которых срабатывает электромагнит с обмоткой 8 и притягивает якорь 9.

Вместе с якорем 9 перемещается рычаг корпуса 14, который воспринимает усилие якоря через полусферические упоры 12 и 13. С началом перемещения корпуса 14 подвижного захвата за счет взаимодействия сепаратора 22, поджатого пружиной 24, до сцепления проволоки с шариками 23 по отношению к конической поверхности корпуса 14 проволока перемещается и подается в столб дуги.

Вместе с корпусом 14 перемещается тяга 18, стакан 19, гайки 20, 21, цанга 29, пружина 30. При этом сжимается пружина 26 до упора якоря 9 в ответную часть магнитопровода. Затем электромагнит с обмоткой 8 отпускает якорь, снимая при этом усилие сжатия с пружины 26, которая, рас- жимаясь, перемещает подвижный захват с корпусом 14, сепаратором 22, шариками 23, пружиной 24 и гайкой 25, а также тягу 18, стаканом 19 с гайками 20, 21, цангой 29 и пружиной 30 в исходное положение до упора корпуса 14 в гайку 27.

Неподвижный захват при этом удерживает проволоку от обратного перемещения

С последним срабатыванием электромагнита с обмоткой- 8 вводится еще один шаг проволоки и по истечению времени 0,015-0,050 с включается электромагнит 15, который втягивает якорь 16. При этом тяга 18 с прижимной гайкой 17 перемещается так, что сжимается пружина 30, а цанга 29 входит во взаимодействие с сепаратором 22. Шарики 23 выходят с зацепления с конической поверхностью корпуса 14 и сепаратор 22 продолжает движение и давит на сепаратор 34. Сжимается пружина 32, шарики 35 расклиниваются и сепаратор 32 упирается в сухарь 37. В это время завершается цикл плавления последнего шага вводимой присадки и отключается электромагнит (с обмоткой 8).

Возвратная пружина 26 давит на корпус 14 и цанга 29 заклинивает проволоку по отношению к сепаратору 22. Подвижный захват вместе с проволокой,якорем 9, упорами 12, 13 перемещается в обратном направлении. Кроме того, под действием пружины 32 перемещается сепаратор 34. Проволока отодвигается с полости опорного сопла и затем гаснет дуга.

Перемещение проволоки в обратном направлении завершается заклиниванием шариками 35 самой проволоки по отношению к конической поверхности корпуса 31 под действием пружины 32 через сепаратор 34, Отключается электромагнит, электромагнитные силы уменьшаются, отпуская якорь 16. При этом возвратная пружина 30 выводит цангу 29 с зацепления с сепаратором 22, а вместе с этим расклинивает проволоку и устанавливает тягу 18 на исходную позицию. Под действием пружины 24 возвращается сепаратор 22, а шарики 23 устанавливаются в исходное положение. После охлаждения поверхности шва в струе аргона устройство готово к перемещению для выполнения следующей сварки.

Прямой ход проволоки определяется и регулируется в пределах 1-5 мм положением гайки 27. Обратный ход проволоки для данного устройства устанавливается в пределах 1-3 мм.

На фиг.1 показан электромагнит с якорем 9, на котором для уменьшения сил тре- ния зачеканена обойма из бронзы и ввинчена шпилька 10 со стопорным винтом. Кроме того, прижимная гайка 11 со стопорным винтом стягивает полусферические упоры 12 и 13, между которыми с общим зазором 0,05-0,07 мм установлен рычаг корпуса 14 подвижного захвата.

Полусферические упоры компенсируют непараллельность осей симметрии кинематических пар подачи присадочной проволоки, а именно: якоря 9 в каркасе (магнитопро- вода) обмотки 8 и корпуса 14 подвижного захвата во втулке 28.

При этом исключается потеря работы

электромагнита прямого хода и пружины 26 обратного хода за счет уменьшения изгибающих моментов в кинематике тяги корпуса 14 и якоря 9.

Полусферические упоры используются

0 также в передаче усилия якоря 16 на рычаг 28.

Предложенная конструкция механизма подачи сварочной проволоки имеет следующие преимущества:

5 достигается самая высокая эффективность использования электромагнитной системы за счет применения якоря без уменьшения сечения;

использование выносных захватов по0 зволяет приблизить выход подающего механизма на предельно близкое расстояние к опорному соплу горелки в пределе 10-30 мм при малых массогабаритных показателях подающего механизма; при этом сам пода5 ющий механизм легко встраивается в корпус сварочного полуавтомата и не ухудшает его дизайн, массогабаритные показатели и создает удобство в работе.

Надежность работы подающего меха0 низма повышается за счет использования полусферических упоров, обеспечивающих передачу усилия на подвижный захват; при этом упоры компенсируют непараллельность осей симметрии якоря электромагни5 та привода присадки и системы двух захватов, обеспечивающих передачу усилия на саму проволоку.

Устройство позволяет с помощью электрических параметров обеспечить синхро0 низацию работы основного и дополнительного механизма, при этом путем обеспечения взаимодействия сепараторов захватов и заклинивания проволоки в сепараторе подвижного захвата обеспечить

5 отвод проволоки (реверс) от сварочной ванны и тем самым предотвратить приваривание проволоки к металлу шва

Устройство позволяет при малых массо- габаритных показателях обеспечить пере0 дачу проволоки диаметром 0,8-1,2 мм в широком диапазоне шага подачи от 1 до 5 мм.

Устройство позволяет синхронизировать ввод присадочной проволоки в соот5 ветствии с отдельными пакетами импульсов тока дуги, обеспечивает ввод проволоки по линии симметрии столба дуги и исключает необходимость укорачивания (образования) проволоки при чрезмерном ее вылете.

Формула изобретения Механизм подачи сварочной проволоки, преимущественно для точечной сварки неплавящимся электродом, содержащий взаимодействующие между собой неподвижный шариковый захват и подвижный шариковый захват с электромагнитным приводом, отличающийся тем, что, с целью повышения качества сварки, подвижный захват снабжен дополнительным электромагнитным приводом и цанговым зажимом, установленным соосно шариковым захватам, подпружиненным относительно подвижного захвата и связанным с якорем дополнительного электромагнитного привода, при этом подвижный и неподвижный захваты кинематически связаны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки неплавящимся электродом | 1985 |

|

SU1286369A1 |

| Устройство для приварки шипов | 1978 |

|

SU701748A2 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для сборки набора с обшивкой корпуса судна | 1978 |

|

SU753707A1 |

| МЕХАНИЗМ ИМПУЛЬСНОЙ ПОДАЧИ ПУЧКА ЭЛЕКТРОДОВ | 2007 |

|

RU2360774C2 |

| Устройство для сборки набора с обшивкой корпуса судна | 1980 |

|

SU943080A1 |

| Линия для изготовления пространственных арматурных каркасов | 1980 |

|

SU1093452A2 |

| МЕХАНИЗМ ИМПУЛЬСНОЙ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2198080C2 |

| СПОСОБ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ПРЕДМЕТОВ В СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ И УСТАНОВКИ ПРЕДМЕТОВ В СКВАЖИНЕ (ВАРИАНТЫ) | 2004 |

|

RU2289673C2 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

Использование: обеспечение подачи сварочной проволоки в сварочных автоматах и полуавтоматах. Сущность изобретения; механизм подачи сварочной проволоки содержит неподвижный и подвижный шариковый захват, связанный с электромагнитным приводом. Подвижный захват снабжен дополнительным электромагнитным приводом. Подвижный захват снабжен дополнительным электромагнитным приводом с цанговым зажимом, установленным соосно шариковым захватом, подпружиненным относительно подвижного захвата и связанным с якорем дополнительного электромагнитного привода. Подвижный и неподвижный захваты кинематически связаны между собой. 3 ил.

32 ; J4 J/ 28 2k

Фиг. 2

18

19

15

/Я

Я Я 20

/;

Фиг.З

| Механизм подачи сварочной проволоки | 1980 |

|

SU929361A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-05-29—Подача