(54) ЗАХВАТ ДЛЯ ИМПУЛЬСНОЙ ПОДАЧИ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи сварочной проволоки | 1980 |

|

SU869157A1 |

| Устройство для подачи сварочной проволоки | 1981 |

|

SU998044A1 |

| Механизм для подачи сварочной проволоки | 1978 |

|

SU745098A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1996 |

|

RU2103126C1 |

| Механизм для подачи сварочной проволоки | 1978 |

|

SU733200A1 |

| Стол для сварки | 1977 |

|

SU740458A1 |

| Механизм подачи сварочной проволоки | 1978 |

|

SU1016104A1 |

| Механизм для подачи сварочной проволоки | 1976 |

|

SU653052A2 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Полуавтомат для сварки неплавящимсяэлЕКТРОдОМ C пРиСАдОчНОй пРОВОлОКОй | 1979 |

|

SU841846A1 |

I

Изобретение относится к сварочной технике, в частности к устройству для подачи сварочной проволоки в шланговых полуавтоматах. .

Известен механизм подачи сварочной проволоки, содержащий р азмвценные в корпусе направляющую и шариковые захваты Г1

Недостатком этого механизма являет ся нали-ие глубоких вмятин от шариков на мягкой проволоке и быстрый износ шариков при подаче твердой проволоки.

Известен захват для импульсной подачи проволоки, содержащий размещенные в корпусе подпружиненную направляющую и захватывающие элементы, выпощ1енные в виде цилиндри-еских роликов, оси которь1х перпендикулярны оси проволоки Г2.

Недостатком этого захвата является также значительный износ захватывающих элементов при подаче твердой проволоки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является захват для имиульсНОЙ подачи проволоки, содержащий разМ€ щенные в корпусе подпружиненные плос- кие захватывающие элементы, выполненные в виде диска с рабочими кромками по наружной поверхности ГЗ .

Недостатками этого захвата является нетехнологичность его изготовления при серийном производстве и наличие глубоких рисок на проволоке, что приводит к снижению износостойкости захвата.

10

Цель изобретения - повыщение износостойкости и технологичности изготовления захвата.

Эта цель достигается тем, что захват для импульсной подачи проволоки,

15 содержащий размещенные в корпусе подпружиненные захватывающие элементы, выполненные в виде диска с рабочими кромками по наружной поверхности, снабжен обоймой, в которой установлены за20хватывающие элегменты, расположенные по одну сторону от оси подачи проволоки и контактирующие между собой, имеющей продольный паз и установленной заподvnijii 1ю втулке, размещенной в скобе с отисрстнями в торцепых стенках, соослых с пазом обоймы.

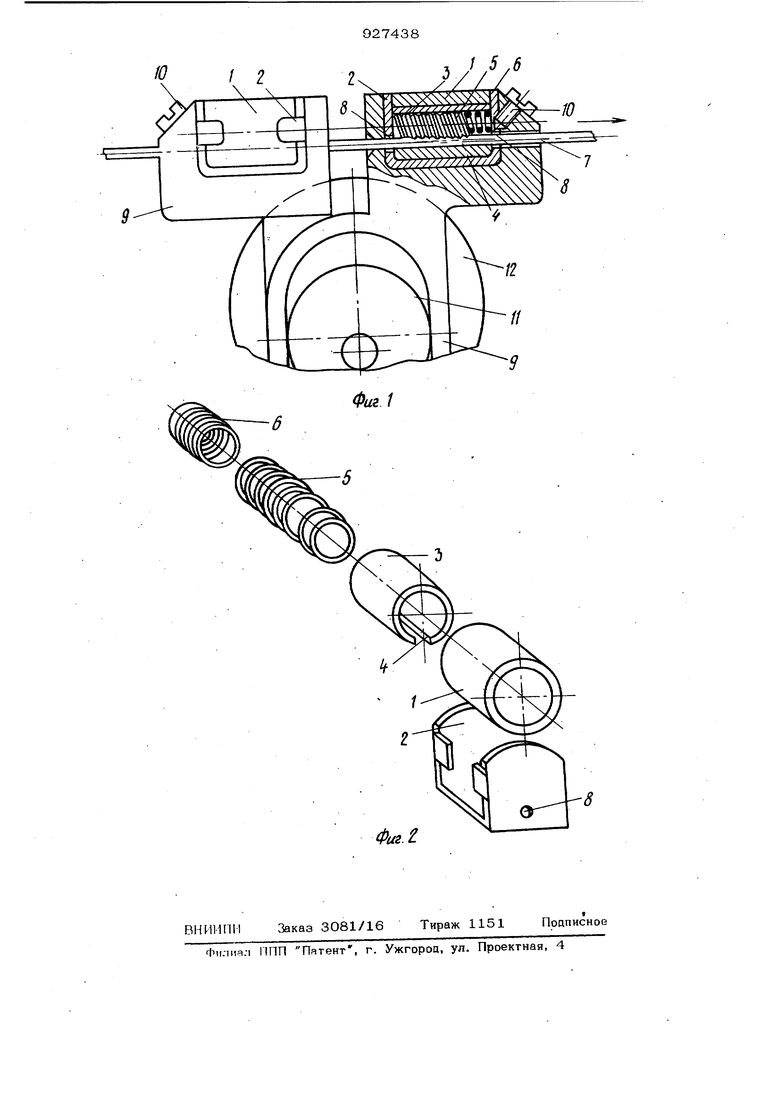

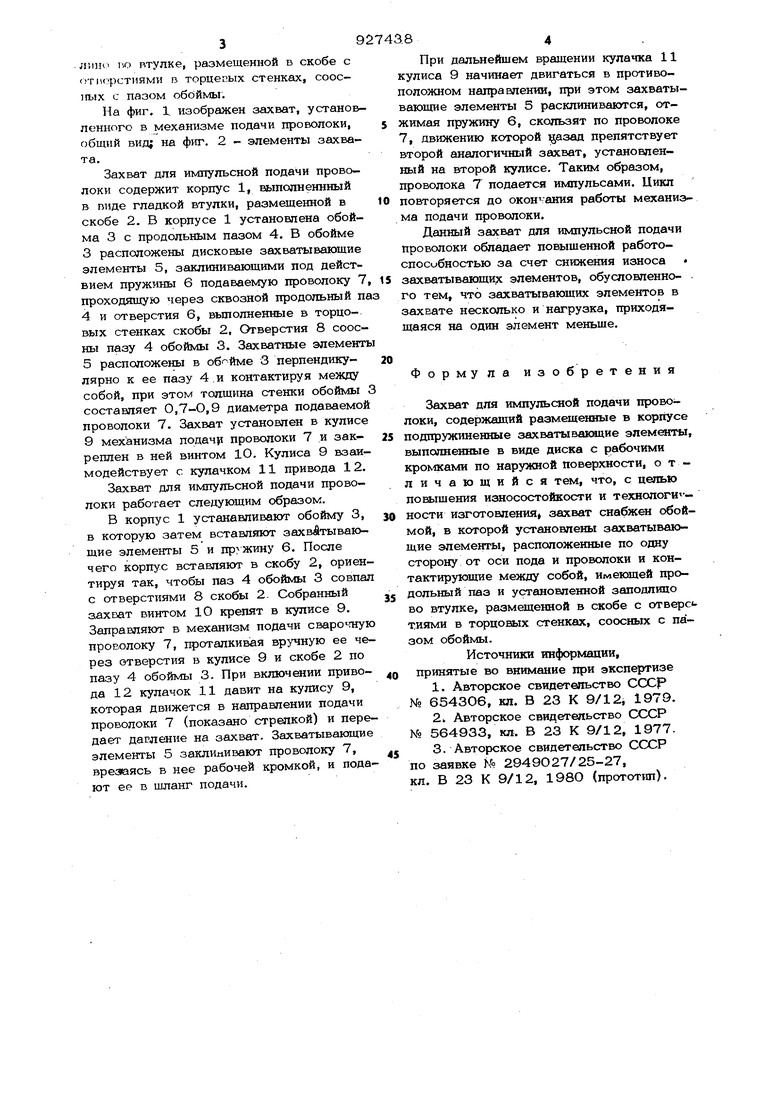

Иа фиг. 1, изображен захват, установленного в механизме подачи проЕЮлоки, общий вид; на фиг. 2 - элементы захвата.

Захват для импульсной подачи проволоки содержит корпус 1, выполненнный в виде гладкой втулки, размещенной в скобе 2. В корпусе 1 установлена обойма 3 с продольным пазом 4. В обойме 3 расположены дисковые захватывающие элементы 5, заклинивающими под действием пружины 6 подаваемую проволоку 7 проход5Ш ую через сквозной продольный па 4и отверстия 6, вьшолненные в торцовых стенках скобы 2, Отверстия 8 соосны пазу 4 обоймы 3. Захватные элементы 5расположены в 3 перпендикулярно к ее пазу 4.и контактируя между собой, при этом толщина стенки обоймы 3 составляет 0,7-О,9 диаметра подаваемой проволоки 7. Захват установлен в кулисе 9 механизма подачр проволоки 7 и закреплен в ней винтом 10. Кулиса 9 взаимодействует с кулачком 11 привода 12. Захват для импульсной подачи проволоки работает следующим образом. В корпус 1 устанавливают обойму 3, в которую затем вставляют захватываю- щие элементы 5 и 6. После чего корпус вставляют в скобу 2, ориентируя так, чтобы паз 4 обоймы 3 совпал с отверстиями 8 скобы 2. Собранный захват винтом 10 крепят в кулисе 9. Заправляют в механизм подачи cвapo шyю проволоку 7, проталкивая вр -чную ее через отверстия в кулисе 9 и скобе 2 по пазу 4 обоймы 3. При включении приво да 12 кулачок 11 давит на кулису 9, которая движется в направлении подачи проволоки 7 (показано стрелкой) и передает дапление на захват. Захватывающие элементы 5 заклинивают проволоку 7, врезаясь в нее рабочей кромкой, и подают ее в шланг подачи.

При дальнейшем вращении кулачка 11 кулиса 9 начинает двигаться в противоположном направлении, при этом захватывающие элементы 5 расклиниваются, отжимая пружину 6, скользят по проволоке 7, движению которой препятствует второй аналогичный захват, установленный на второй кулисе. Таким образом, проволока 7 подается импульсами. Цикл повторяется до окон-ания работы механизма подачи проволоки.

Данный захват для импульсной подачи проволоки обладает повышенной работоспособностью за счет снижения износа захватывающих элементов, обусловленного тем, что захватывающих элементов в захвате несколько и нагрузка, приходящаяся на один элемент меньше. Формула изобретения Захват для импульсной подачи проволоки, содержащий размещенные в корпусе подпружиненные захватывающие элементы, выполненные в виде диска с рабочими кромками по наружной Поверхности, отличающийся тем, что, с цепью повышения износостойкости и технологи -ности изготовления, захват снабжен обоймой, в которой установлены захватывающие элементы, расположенные по одну сторону от оси пода и проволоки и контактирующие между собой. Имеющей продольный паз и установленной заподлицо во втулке, размещенной в скобе с от вере, тиями в торцовых стенках, соосных с пазом обоймы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССр № 654306, кл. В 23 К 9/12, 1979. 2.Авторское свидетельство СССР № 564933, кл. В 23 К 9/12, 1977. 3.Авторское свидетельство СССР по заявке № 2949О27/25-27, кл. В 23 К 9/12, 198О (прототип). /

Фиг 1

8

Фиг. 5 J

Авторы

Даты

1982-05-15—Публикация

1980-09-05—Подача