о: ю

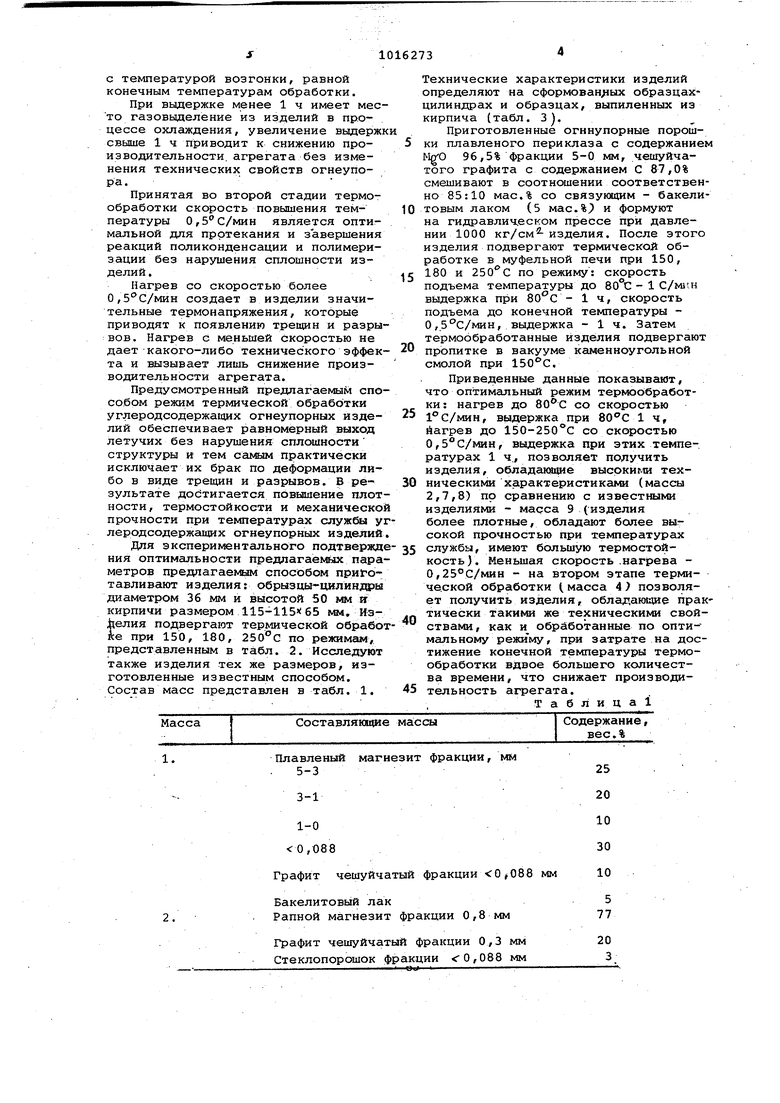

00 Изобретение относится к производ ству основных огнеупоров для футеровки сталеплавильных агрегатов, в частности конвертеров с кислородной продувкой металла. Известен способ производства без обжигового огнеупора на основе спеченного периклаза, включающего смешение порошков периклаза разных фра ций, нагретых до температуры 100°С с нагретой каменноугольной смолой и пеком в количестве 5-5,5%, и формование изделий Однако изделия, полученные по этому способу, содержг Т незначитель ное количество углерода (, 2-3% , обладают невысокой плотностью и механической прочностью, что приводит к их повышенному износу в службе. Известен способ изготовления смо лосвяэанных огнеупоров на основе периклаза и доломита, включающий смешение порошков периклаза и доломита со связующим в количестве 7%, нагрев порошков до , формовани изделий и терг/мческую обработку их при 300-бОО°С 2. Изделия, полученные по этому спо собу , обладают хорошей- механической прочностьюf однако вследствие ограниченного содержания углерода и невысокой плотности, имеют повышенный износ в условиях службы в результат пропитки металлом и шлаком. Известен способ изготовленияогнеупорных изделий на основе плавленого периклаза, включающий- приготовление огнеупорных масс, формование изделий и высокотемпературный обжиг при 1850-1880С с последующей пропиткой каменноугольной смолойр Изделия, полученные по этому способу, обладают более высокой, од нако недостаточной для условий служ бы в кислородных конвертерах металло-шлакоустойчивостью и термостойкостью. Кроме того, изделия обладаю невысокой плотностью при,ограниченном содержании углерода - 2-3%. Известен также способ изготовления углеродсодержащих огнеупоров на основе периклазового клинкера, вклю чающий приготовление огнеупорньах масс, формование изделий при давлении 1000 кг/см, сушку при 200 а обжиг при 1000 или 4. Наиболее близким к предлагаемому является способ изготовления углеродсодержащих огнеупоров путем приготовления массы, прессования изделий, их нагрева до 9-3-537°С, в зависимости от вида пропитывающего ма териала, пропитку их, например каме ноугольной смолой или пекой, в указанном температуре интервале, проводимую в вакууме С 5. Изготовленные таким способом изделия содержат в своем составе достаточное количество углерода, что обуславливает их хорошую металлошлакоустойчивость. Однако достаточно высокая температура обжига приводит к образованию в изделии жесткой крист 1ллической структуры, следствием чего является невысокая термостойкость, кроме того, они имеют низкую плотность (1,75-1,80 г/см} и механическую прочность (Gc- 10,5 17,5 МПа)-, Цель изобретения - повышение плотности , термостойкости и механической прочности при температурах службы огнеупоров, Поставленная цель достигается за счет того, что по способу изготовления углеродсодержащих огнеупоров путем приготовления массы, ее прессования, нагрева заготовок до 150250°С с последующей пропиткой в вакууме каменноугольной смолой или пеком при той же температуре, нагрев ведут по следующеслу режиму: до 80°С со скоростью 1°С/мин, от 80°С до конечной температуры - со скоростью 0,5 С/мин с часовыми выдержками при и конечной температуре. В процессе термической обработки углеродсодержащих огнеупорных изделий при .80°С происходит удаление растворителя связки и начинаются реакции поликонденсации и полимеризации. Выдержка в течение 1 ч при , обусловленная максимальной скоростью удаления летучих веществ - продуктов разложения растворителя и начавшихся полимеризации и поликонденсации, необходима и одновременно достаточна .для полного удаления растворителя без нарушения сплошности структуры. Принятая в начальной стадии термообработки скорость нагрева изделий (.1°С/мин7 является оптимальной и отклонение от нее в ту или другую сторону приводит к браку изделий либо по деформации, либо в виде трещин и разрывов. Нагрев изделий со скоростью менее lC/мин не позволяет быстро пройти интервал разупрочнения огнеупорных изделий на углеродсодержащих связках и тем самым избежать их деформацию вследствие потери вязкости. В случае меньшей продолжительности первого периода термической обработки интенсивность повышения температуры сопровождается значительным увеличением термонапряжений и в изделиях, которые приводят .к появлению трещин и разрыву изделий. Начавшаяся при 80°С поликонденсация и полимеризация связующего за-, канчивается при 150-250°С. Выдержка в течение часа, обусловленная завершением этих реакций, является необходимой и достаточной для полного удаления из огнеупора летучих с температурой возгонки, равной конечным температурам обработки. При выдержке менее 1 ч имеет мес то газовыделение из изделий в процессе охлаждения, увеличение выдерж свьоше 1 ч приводит к снижению производительности, агрегата без изменения технических свойств огнеупора. Принятая во второй стадии термообработки скорость повышения температуры О,5 С/мин является оптимальной для протекания и завершения реакций поликонденсации и полимеризации без нарушения сплошности изделий , Нагрев со скоростью более 0,5С/мин создает в изделии значительные термонапряжения, которые приводят к появлению трещин и разры вов. Нагрев с юньшeй скоростью не дает какого-либо технического эффек та и вызывает лишь снижение производительности агрегата. Предусмотренный предлагаемый спо собом режим термической обработки углеродсодержащих огнеупорных изделий обеспечивает равномерный выход летучих без нарушения сплошности структуры и тем самым практически исключает их брак по деформации либо в виде трещин и разрывов. В результате достигается повшдение плот ности, термостойкости и механическо прочности при температурах службы у лерод содержгицих огнеупорных изделий Для экспериментального подтвержд НИН оптимальности предлагаемых пара метров предлагаемым способом приготавливают изделия: обрызцы-цилин ары диаметром 36 мм и высотой 50 мм я кирпичи размером 115-115X65 лш. ИзЬелия подвергают термической обрабо ке при 150, 180, по режимам, представленным в табл. 2. Исследуют также изделия тех же размеров, изготовленные известным способом. Состав масс представлен в табл. 1.

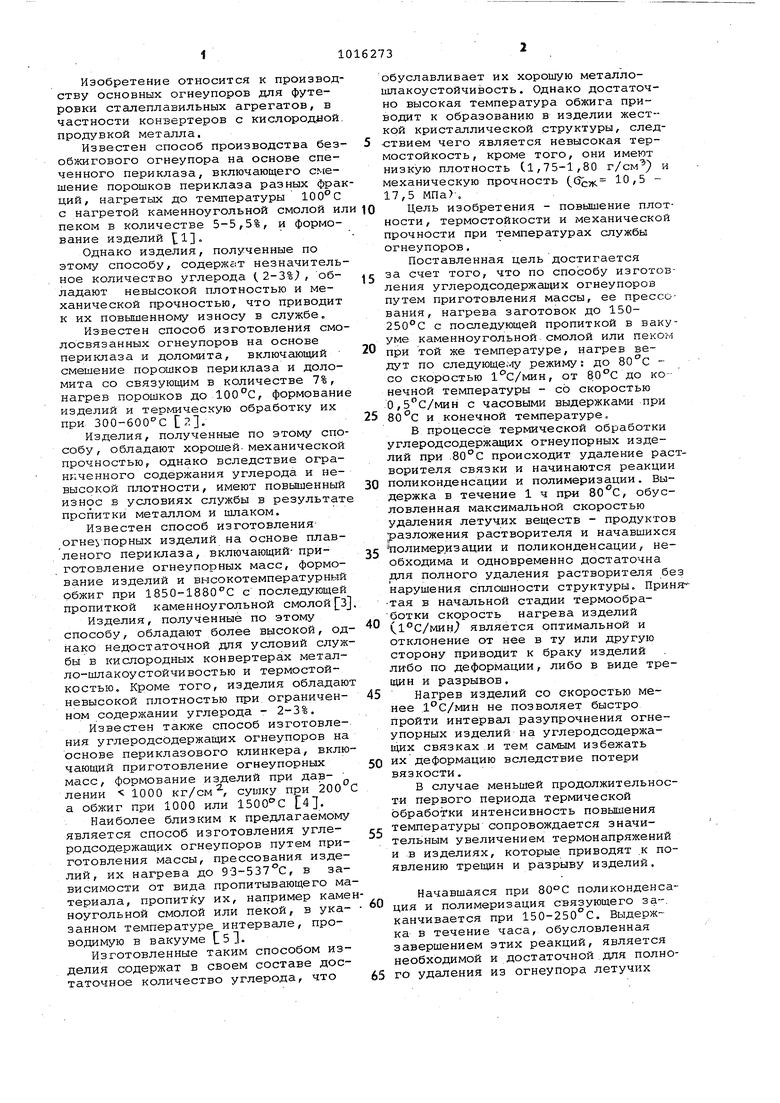

Масса

Состарлякпдае массы

Плавленый магнезит фракции, мм

5-325

3-120

1-010

0,08830

Графит чешуйчатый фракции 0f088 мм 10

Бакелитовый лак5

Рапной магнезит фракции 0,8 мм77

Графит чешуйчатый фракции 0,3 мм20

Стеклопорошок фракции 0,088 мм3

Содержание,

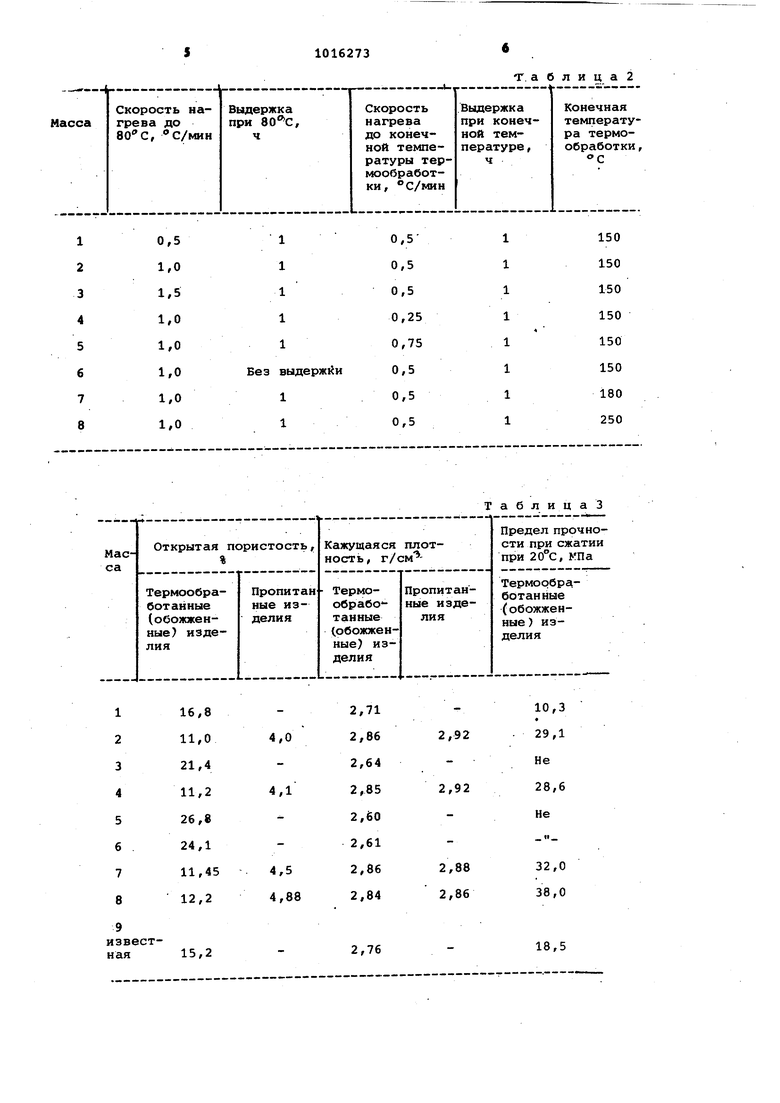

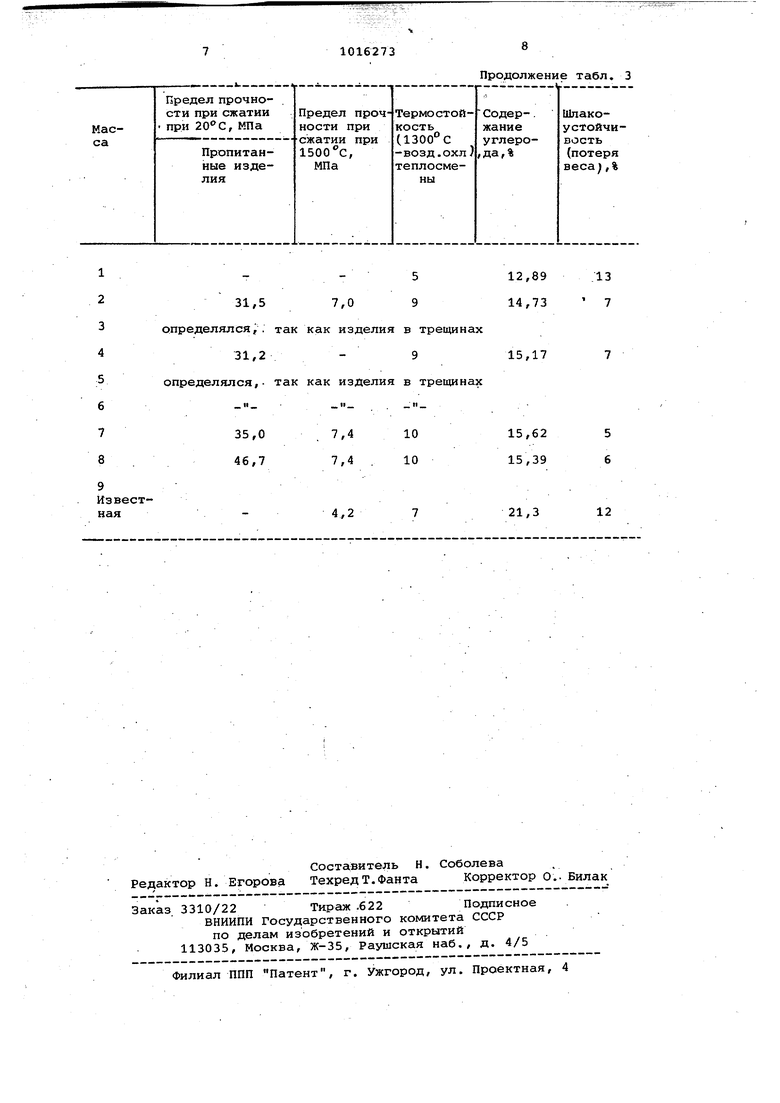

вес.% Технические характеристики изделий определяют на сформованд1ых образцахцилиндрах и образцах, выпиленных из кирпича (табл. 3). Приготовленные огннупорные порошки плавленого периклаза с содержанием MgO 96,5% фракции 5-0 мм, чешуйчатого графита с содержанием С 87,0% смешивают в соотношении соответственно 85:10 мас.% со связующим - бакелитовым лаком (5 мас.% и формуют на гидравлическом прессе при давлении 1000 кг/см изделия. После этого изделия подвергают термической обработке в муфельной печи при 150, 180 и по режиму: скорость подъема температуры до 80°С - 1 С/мин выдержка при 80с - 1 ч, скорость подъема до конечной температуры О,5 с/мин, выдержка - 1 ч. Затем термообработанные изделия подвергают пропитке в вакууме каменноугольной смолой при 150°С. Приведенные данные показывают, что оптимальный режим термообработки : нагрев до 80С со скоростью 1°С/мин, выдержка при 80°С 1 ч, йагрев до 150-250°С со скоростью О,5°С/мин, выдержка при этих температурах 1 ч, позволяет получить изделия, обладакяцие высокими техническими характеристиками (массы 2,7,8) по сравнению с известными изделиями - масса 9 (изделия более плотные, обладают более выг сокой прочностью при температурах службы, имеют большую термостойкость). Меньшая скорость . 0,25 С/мин - на втором этапе термической обработки (масса 4) позволяет получить изделия, обладающие практически такими же техническими свойствами, как и обработанные по опти-мальному режиму, при затрате на достижение конечной температуры термообработки вдвое большего количества времени, что снижает производительность агрегата. Т а б л и ц а 1

Т. аблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| МАГНЕЗИАЛЬНАЯ ТОРКРЕТ-МАССА | 2011 |

|

RU2465245C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ УТЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ путем приготовления массяя, ее прессования, нагрева заготовок до 150250 С с последующей пропиткой в вакууме при тех же теипературах, отлич ающий ся тем, что, с целью повыоеиия плотности, термостойкости и механической прочности при температургис службы огнеупоров, нагрев ведут по следующему режиму: до 80°С - со скоростьк 1 С/мин, от до конечной температуры со скоростью О,5 С/мин с часовыми выдержками при 8 ОС и конечной температуре..

Таблица 3

Продолжение табл. 3

Авторы

Даты

1983-05-07—Публикация

1981-02-26—Подача