ф ы со i4: Изобретение относится к композйци oHHiitM материалам на основе политетра фторэтилена и может быть использован в электро- и радиотехнике, в частнос ти, для изготовления электроизоляционных изделий. Известны композиционные материалы на основе политетрафторэтилена, соде жащие наполнители - графит, бронзу, кокс, дисульфит молибдена в виде порошка и стеклянное волокно l. Недостатки известных композиционных материалов - ухудшение диэлектрических свойств и сложность подгото ки поверхностиизделий при металлиза ции. Наиболее близким к изобретению те ническим решением является материал на основе политетрафторэтилена, содержащий в качестве наполнителя молотое ультрасупертонкое базальтовое волокно в количестве 6-10 вес.% и аэросил 1-3 вес.%. Молотое ультрасупертонкое базальтовое волокно получают измельчением холста, при этом получают частицы с размерами по днаметру 1-3 мкм при длине 200-300 мкм, пригодные для получения ко11гпозиции. Применяемый аэросил марки А-380 пред ставляет собой двуокись кремния с удельной поверхностью 380 {.2. Основные недостатки известной ком позиции - отсутствие стабильности диэлектрической проницаемости и адгезии к другим материалам, невозможность металлизации поверхности химическим методом,а также неоднородност материала, что создает неоднородность диэлектрических свойств матери ала и ограничивает возможность приме нения его для изготовления электроиз ляционных изделий. Для обеспечения способности политетрафторэтилена и материалов на его основе к металлизации поверхность изделий подвергают обработке растворами натрия или тлеющим электричесКИМ разрядом в условиях вакуума с по следующей дополнительной обработкой ее растворами солей благородных металлов , например растворами хлоридов золота, серебра, платины или палладия в соляной кислоте. После обработки поверхности изделий по известной технологии она приобретает способность к химической металлизации, однако указанная обработка ухудшает диэлектрические свойства материа ла, например, тангенс угла диэлектри ческих потерь снижается с 2-10 до Z-lU , удельное поверхностное элект росопротивление с 1 21(J5 Ом при этом покрытия ,полученные химичесКИМ методом, имеют низкую адгезию. Цель изобретения - улучшение стабнпьности диэлектрической проницаемости при сохранении низких диэлектр чес| X потерь и обеспечение способности к химической металлизации поверхности. Для достижения поставленной цели диэлектрический материал на основе политетрафторэтилена, включающий неорганический наполнитель в виде порошка и моноволокна, в качестве неорганического наполнителя содержит порошок двуокиси титана, легированной оловом и палладием в соотношении соответственно (99,989-99,940) : : (0,001-0,01) : (0,01-0,05j и моноволокно, выбранное из группы, включающей алюмоборосиликатное, кремнеземное, каоли.новое, базальтовое или их смеси, при следующем соотношении компонентов, мас.%: Политетрафторэтилен 40-70 Двуокись титана, легированная оловом и палладием 15-40 Моноволокно 15-20 Указанное моноволокно представляет собой частицы диаметром 0,510 мкм при длине 10-100 мкм. Порошкообразная двуокись титана содержит в качестве легирующих добавок олово и палладий, удельная поверхность составляет 2500-5000 см /г. Диэлектрический материал на основе политетрафторэтилена получают путем смешивания компонентов, полученную смесь таблетируют в пресс-формах при удельном давлении 10-25 МПа, затем заготовку (таблетку) подвергают термообработке в свободном состоянии B электропечи с вращающимся подом и рециркуляцией воздуха внутри рабочей камеры. Температура термообработки ЗТО-ЗЗр С. Время термообработки 3035 мин на 1 мм высоты заготовки. После выдержки при температуре заготовку охлаждают до нормальной температуры. Примеры предлагаемого, диэлектрического материала на основе политетрафторэтилена и свойства представлены в табл. 1 и 2 соответственно. 9 Полученные заготовки из диэлектрического материала после механической обработки обрабатывают в растворе химической металлизации следующего состава, г/л: Медь сернокислая 35 Сегнетова соль140 Едкий натр50 Натрий углекислый 30 Формалин, мл/л. 80-100 Процесс химической металлизации проводят в течение 25-30 мин, после чего заготовки промывают водой в течение 15-20 мин. Сравнительные характеристики полученного слоя меди на поверхности материалов представлены в табл. 3. Как видно из табл. 2 и 3, диэлектрическая проницаемость полученного иэлектрического материала значительно улучшается (в 10 раз) при сохранении низких диэлектрических потерь. . При содержании двуокиси титана легированной 15-40 мас.% и моноволокна или смеси моноволокон от 15-20 мас.% обеспечивается процесс химического осаждения металла на поверхности материала после механической обработки. Содержание двуокиси титана легированной выше 40 мас.% и моноволокна или смеси моноволокон выше 2Q мас.% не улучшает процесс металлизации и не

.придает материалу новых полезных свойств.

Полученный диэле стрический материал может быть использован при изготовлении печатных схем средствами аддитивной технологии, что позволяет снкзить их стоимость в 3-4 раза по сравнению с фольгированными материалами, исключить расход фольги, закупаемой по ишюрту, и повысить плотность монтажа.

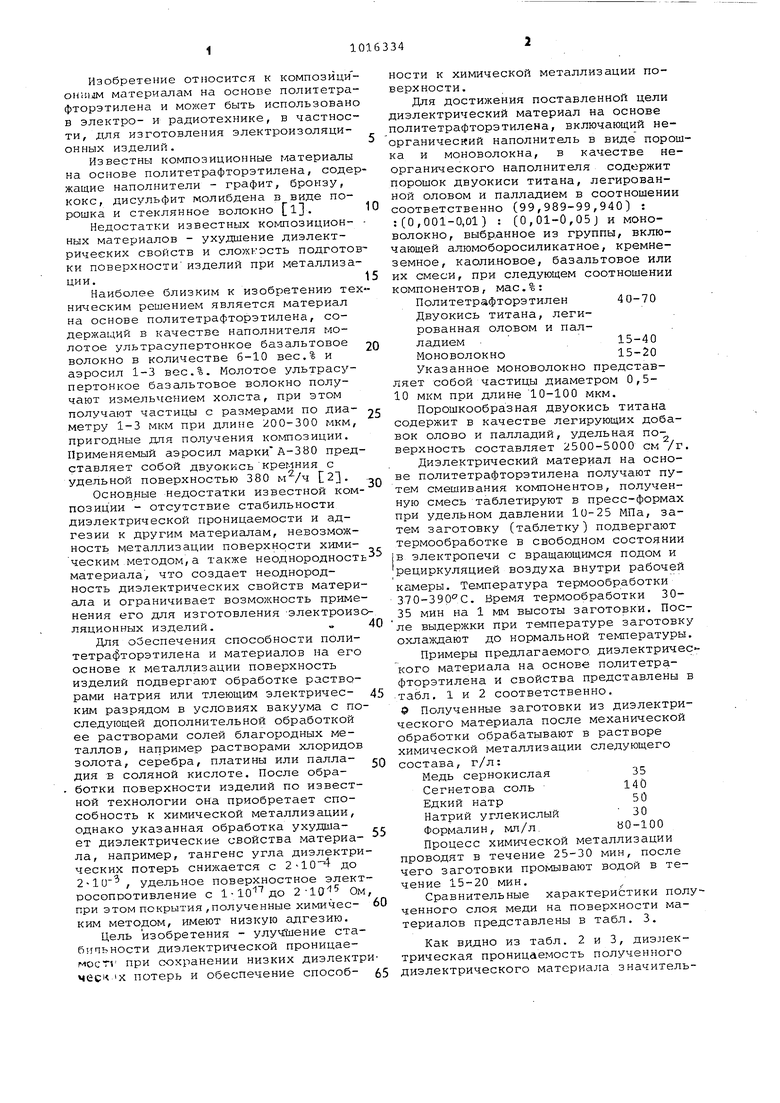

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Диэлектрический материал | 1981 |

|

SU1014856A1 |

| Керамический накопитель | 1987 |

|

SU1524095A1 |

| Способ изготовления печатных плат | 1982 |

|

SU1100761A1 |

| Керамический материал | 1989 |

|

SU1761720A1 |

| Керамический материал | 1980 |

|

SU996391A1 |

| Электроизоляционная композиция | 1980 |

|

SU1001189A1 |

| Способ изготовления электроизоляционного слоистого материала | 1988 |

|

SU1554035A1 |

| Композиция на основе политетрафторэтилена | 1977 |

|

SU713886A1 |

| Керамический материал | 1982 |

|

SU1155574A1 |

| Композиция на основе полиолефина | 1978 |

|

SU747864A1 |

ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА, включающий неорганический напол ЕНитель в виде порошка и Моноволокна, о т л И; ч аю щ и и с .я тем, что, с uejibro повышения стабильности диэлектрической проницаемости при сохранении низкихдиЭлектрическизс потерь и обеспечения способности к химической металлизации поверхности, в качестве неорганического наполнителя, он содержит порошок двуокиси титана, легированный оловом и паллсодием в соотно шении соответственно

Политетрафторэтилен . 30 40 40 55

Двуокись титана 45 40 40 30

Легированное моноволокно:

алюмоборосиликатноекремнеземное

базальтовоекаолиновоеТангенс угла диэлектрическихпотерь при частоте 10 Гц

Диэлектрическая проницаемость , при частоте 10 Гц,

Удельное объемное электросопротивл ние, Ом-см

Удельное поверхностное электросопротивление, Ом

70 15

70 10

50 20

70 15

5

10 10

,5

15

15

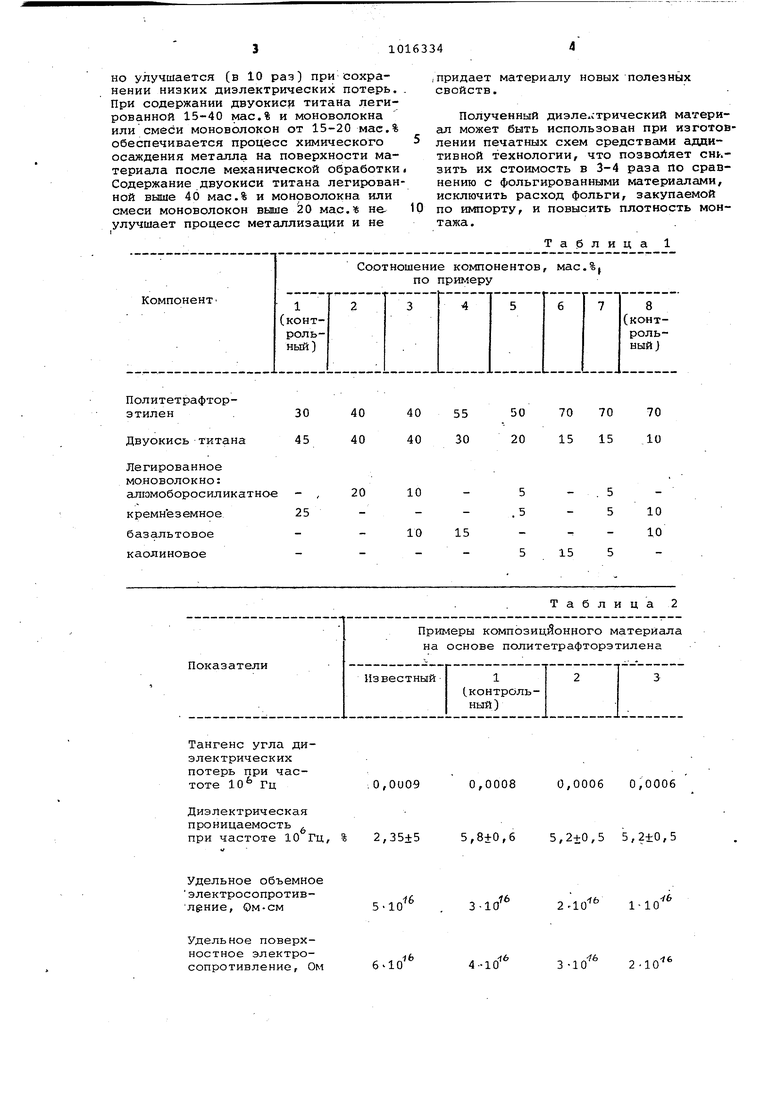

Таблица 2

0,0и09

0,0008 0,0006 0,0006

2,35±5 5,8±0,6 5,2+0,5 5,2±0,5

З-Ю 2.10 1-1о

16

5-10

4-10 3-10 2-10 Тангенс угла диэлектрическихпотерь при частоте Гц-Диэлектрическаяпроницаемость при частоте 4,4+0,5 4,2+0,45 10 Гц, Уо Удельное объемное эле1Л:росопротивле4-10 440 ние., ОмСМ

удельное поверхг- . ностное- электросопротивление, Ом - 4vlO - 4-10 2-10 2-10 2-10

Слой меди на поверхности материала. Мкм

Адгезия меди к материалу, ГС/см

Продолжение табл. 2 0,0005 0,0005

Таблица 3

5-6 5-6 5-64-5 4-5 2-3: 2-3 Следы 960 980 975 960 950 955 960 Нет 0,0004 0,0004 ,9+0,5 2,9+0,5 2,,1 2-10 2-10 2-10

Авторы

Даты

1983-05-07—Публикация

1981-06-30—Подача