USuixfnB)

Л /7 16 15

П 13 fZ

ff,91,0

0.8

Фиг. /

(О

с

00

СР

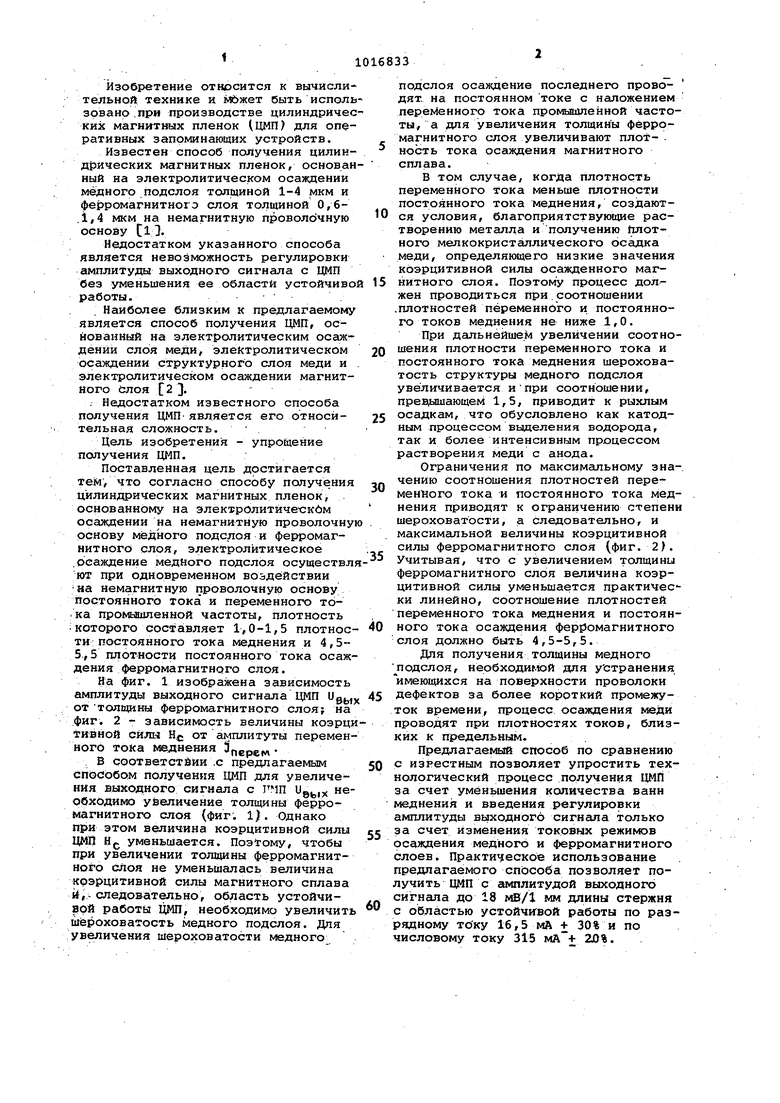

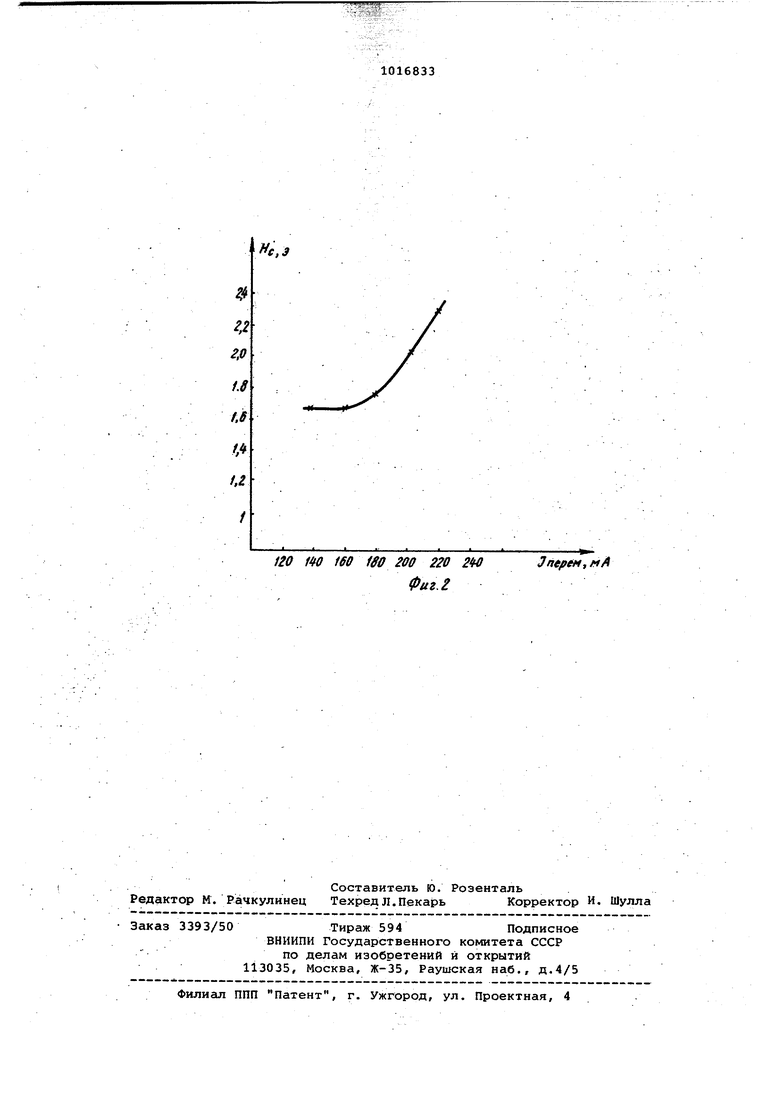

/,/1,2 Тодщинв ферромагнитного с/гол, fiKM Изобретение относится к вычисли тельной технике и мбжет быть испол зовано ,при производстве цилиндриче ких магнитных пленок (ЦМП) для опе ративных запоминающих устройств. Известен способ получения цилин Д15ических магнитных пленок, основа ный на электролитическом осаждении медного подслоя толщиной 1-4 мкм и ферромагнитного слоя толщиной 0,6.1,4 мкм на немагнитную проволочную оснойу Cl Недостатком указанного способа является невозможность регулировки амплитуды выходного сигнала с ЦМП без уменьшения ее области устойчиво работы. Наиболее близким к предлагаемому является способ получения ЦМПг основанный на электролитическим осаждении слоя меди, электролитическом осаждении структурного слоя меди и электролитическом осаждении магнитного елоя 2 }. . Недостатком известного способа получения ЦМПявляется его относительная сложность. Цель изобретения - упрощение получения ЦМП. Поставленная цель достигается тем, что согласно способу получения цилиндрических магнитных пленок, основанному на электролитйческбм осаждении на немагнитную проволочну основу медного подслоя и ферромагнитного слоя, электролитическое .осаждение медного подслоя осуществл ют при одновременном воздействии на немагнитную проволочную основу постоянного тока и переменного тока промшиленной частоты, плотность .которого составляет 1,0-1,5 плотнос ти постоянного тока меднения и 4,55., 5 плотности постоянного тока осаж дения ферромагнитного слоя. На фиг. 1 изображена зависимость амплитуды выходного сигнала ЦМП Ug от ТОЛЩИНЫ ферромагнитного слоя; на .фиг. 2 - зависимость величины коэрц тивной силы HC от амплитуты перемен ного тока меднения Зперем . В соответстайи ,с предлагаемым способам получения ЦМП для увеличения выходного сигнала с ГЧП U.-. ,,, не --17ЬЛ обходимо увеличение толщины ферромагнитного слоя (фиг. 1). Однако при этом величина коэрцитивной силы ЦМП Hj., уменьшается. Поэтому, чтобы при увеличении толщины ферромагнитHoiro слоя не уменьшалась величина коэрцитивной силы магнитного сплава k,- следовательно, область устойчи рй работы ЦМП, необходимо увеличит шероховатость медного подслоя. Для увеличения шероховатости медного подслоя осаждение последнего проводят, на постоянном токе с наложением переменного тока промышленной частоты, а для увеличения толщины ферромагнитного слоя увеличивают плотность тока осаждения магнитного сплава. В том случае, когда плотность переменного тока меньше плотности постоянного тока меднения, создаются условия, благоприятствующие растворению металла и получению 1тлотного мелкокристаллического осадка меди, определяющего низкие значения коэрцитивной силы осажденного магнитного слоя. Поэтому процесс должен проводиться при.соотношении .плотностей переменного и постоянного токов меднения не ниже 1,0. При дальнейшем увеличении соотношения плотности переменного тока и постоянного тока меднения шероховатость структуры медного подслоя увеличивается и при соотношении, превышающем 1,5, приводит к рыхлым осадкам, что обусловлено как катодным процессом выделения водорода, так и более интенсивным процессом растворения Меди с анода. Ограничения по максимальному значению Соотношения плотностей переменного тока и постоянного тока меднения приводят к ограничению степени шероховатости, а Следовательно, и максимальной величины коэрцитивной силы ферромагнитного слоя (фиг. 2). Учитывая, что с увеличением толщины ферромагнитного слоя величина коэрцитивной силы уменьшается практически линейно, соотношение плотностей переменного тока меднения и постоянного тока осаждения фер)омагнитного слоя должно быть 4,5-5,5. Для получения толщины медного подслоя, необходш.юй для устранения имеющихся на поверхности проволоки дефектов за более короткий промежуток времени, процесс осаждения меди проводят при плотностях токов, близких к предельным. Предлагае шй способ по сравнению с изрестным позволяет упростить технологический процесс получения ЦМП за счет уменьшения количества ванн меднения и введения регулировки амплитуды вьаходного сигнала только за счет изменения токовых режимов осаждения медного и ферромагнитного слоев. Практическое использование предлагаемого способа позволяет поучить ЦМП с еаотлитудой выходного игнала до 18 мВ/1 мм длины стержня с областью устойчи вой работы по разядному току 16,5 мА + 30% и по исловому току 315 2Л%.

,г 2.0

1.8 f.S

f. 1.Z

120 т 160 т 200 220 2Ы

Зперён,мА Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических магнитных пленок | 1981 |

|

SU970468A1 |

| Способ изготовления цилиндрических магнитных пленок | 1987 |

|

SU1432607A1 |

| Способ изготовления цилиндрических магнитных пленок | 1983 |

|

SU1127004A1 |

| Способ изготовления цилиндрических магнитных пленок | 1982 |

|

SU1024985A2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК КОБАЛЬТА НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2011 |

|

RU2465670C1 |

| Способ изготовления подложек для цилиндрических магнитных пленок | 1976 |

|

SU582302A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| Способ изготовления цилиндрических магнитных пленок | 1978 |

|

SU728158A1 |

| СПОСОБ ФОРМИРОВАНИЯ МАГНИТОРЕЗИСТИВНОГО ЭЛЕМЕНТА ПАМЯТИ НА ОСНОВЕ ТУННЕЛЬНОГО ПЕРЕХОДА И ЕГО СТРУКТУРА | 2012 |

|

RU2522714C2 |

| Способ электрохимического осаждения пленок пермаллоя NiFe для интегральных микросхем | 2018 |

|

RU2710749C1 |

СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ МАГНИТНЫХ ПЛЕНОК, основанный на электролитическом осаждении на немагнитную проволочную основу кюдного подслоя и ферромагнитного.слоя, о т л и ч а ю щ и и с я тем, что, с целью упрощения получ.ения цилиндрических магнитных пленок, электролитическое осаждение медного подслоя осуществляют при одновременном воздействии на немагнитную проволочную основу постоянного тока и переменного тока промышленной частоты, плотность которого составляет 1,0-1,5 плотности постоянного тока меднения и 4,5-5,5 плотности постоянного тока осаждения ферромагнитного слоя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления цилиндрических магнитных пленок | 1972 |

|

SU640364A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Григорян Л.А | |||

| Запоминаюидае устройства на цилиндрических магнитных пленках | |||

| М., Энергия, 1975, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-08—Подача