Изобретение относится к вычислительной технике и может быть использовано при изготовлении запоминающих матриц на цилиндрических магнитных пленках (ЦМЛ),

Известен способ изготовления ЦМП путем электролитического осаждения слоя ферромагнитного сплава на нег магнитную проволочную основу, термомагнитной обработки и нанесения электровлагозащитного покрытия, причем перед термомагнитной обработкой производят измерение магнитного потомка насыщения слоя ферромагнитного сплава и по результату сравнения которого с эталонным значением магнитного потока насыщения изменяют электролитический ток .осаждения ферсюмагнитного сплава .ll

Недостатком этого способа является то, что магнитный поток насыщения слоя ферромагнитного сплава не характтеризует цилиндрическую магнитную пленку как материал, используе№лй для запоминающих матриц, а регулирование электрического тока осаждения ферромагнитного сплава по магнитному потоку насыщения не обеспечивает достижения устойчивости считанного сигнала к разрушению и высокого качества запоминающих устройств при их готовлении.

Наиболее близким техническим решением к изобретению является способ изготовления ЦМП, который основан на электролитическом осаждении немагнитной основы и слоя ферромагнитного сплава, термомагнитной обработке и получении требуеглых значений магнит10ного потока насьидения и коэффициента магнитострикции пленок путем регулирования величины электрического тока и температуры осаладения слоя ферромагнитного сплава f 2J .

15

Недостатком этого способа являет.ся то, что регулирование электричес кого тока и температуры осаждения слоя ферромагнитного сплава на немагнитную основу по результатам сравне20ния магнитного потока насыщения и коэффициен;га магнитострикции ферромагнитного сплава с эталонными величинами обеспечивает только получение стабильных толщины и состава слоя

25 ферромагнитного сплава. Выбранные магнитные свойства для контро.пя качества слоя ферромагнитного сплава при его осаждении не характеризуют полностью магнитные свойства цилиндрической магнитной пленки, как мате-

;риала, используемого для изготовления матриц запоминающих устройств. Например, величина магнитного потока насыщения и коэффициента магнитострикции слоя ферромагнитного сплсша не характеризуют такой важный параметр, как величину считанного сигнала и устойчи вость записанной информации на цилиндрической магнитной плевке к разрушению. Кроме того, измербгние коэффициента магнитострикции, зависящего только от состава ферромагнитного . сплава, после термомагнитной обработки увеличивает инерционность способа изготовления цилиндрических магнитных пленок.

Цель изобретения - повышение надежности изготовления ЦМП.

Поставленная цель достигается тем, что в способе изготовления ЦМП перед электролитическим осаждением слоя ферромагнитного сплава проводят элек,трополированиё поверхности немагнитной основы, причем величину электрического тока электрополирования регулируют путем сравнения коэрцитивной силы злоя ферромагнитного сплава, измеряемой после термомагнитноВ обработки, с эталонной величиной.

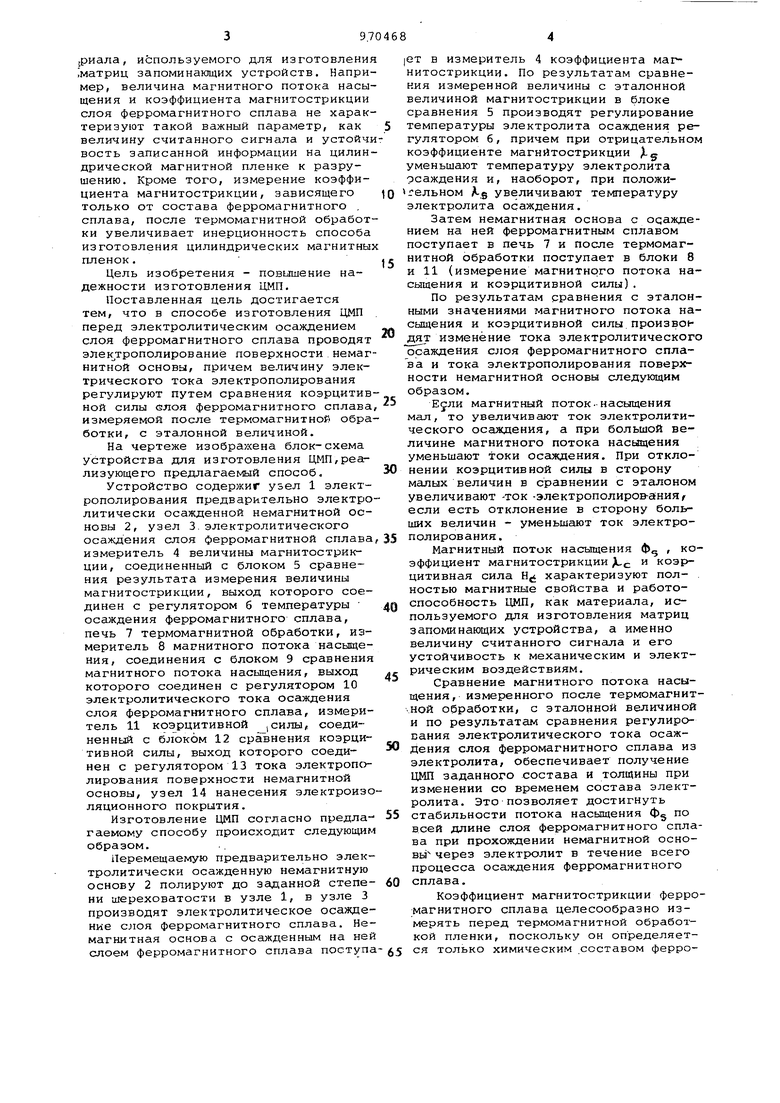

На чертеже изображена блок-схема устройства для изготовления ЦМП,реаг лизующего предлагаемый способ.

Устройство содержит узел 1 электрополирования предварительно электролитически осажденной немагнитной основы 2, узел 3.электролитического осаждения слоя ферромагнитной сплава, измеритель 4 величины магнитострикции, соединенный с блоком 5 сравнения результата измерения величины магнитострикции, выход которого соединен с регулятором б температуры осаждения ферромагнитного сплава, печь 7 термомагнитной обработки, измеритель 8 магнитного потока насыщения, соединения с блоком 9 сравнения магнитного потока насыщения, выход которого соединен с регулятором 10 электролитического тока осаждения слоя ферромагнитного сплава, измеритель 11 коэрцитивной |Силы, соединенный с блоком 12 сравнения коэрцитивной силы, выход которого соединен с регулятором 13 тока электрополирования поверхности немагнитной основы, узел 14 нанесения электроизоляционного покрытия.

Изготовление ЦМП согласно предлагаемому способу происходит следующим образом.

Перемещаемую предварительно электролитически осажденную немагнитную основу 2 полируют до заданной степени шереховатости в узле 1, в узле 3 производят электролитическое осаждение слоя ферромагнитного сплава. Немагнитная основа с осажденным на ней слоем ферромагнитного сплава поступа|ет в измеритель 4 коэффициента магнитострикции. По результатам сравнения измеренной величины с эталонной величиной магнитострикции в блоке сравнения 5 производят регулирование температуры электролита осаждения регулятором б, причем при отрицательно коэффициенте магнитострикции Хд уменьшают температуру электролита осаждения и, наоборот, при положи Кельном A-g увеличивают температуру электролита осаждения.

Затем немагнитная основа с одаждением на ней ферромагнитным сплавом поступает в печь 7 и после термомагнитной обработки поступает в блоки 8 и 11 (измерение магнитного потока насыщения и коэрцитивной силы).

По результатам сравнения с эталонными значениями магнитного потока насыщения и коэрцитивной силы произвос дят изменение тока электролитическог осаждения слоя ферромагнитного сплава и тока электрополирования поверхности немагнитной основы следующим образом,

Були магнитный поток.насыщения мал, то увеличивают ток электролитического осаждения, а при большой величине магнитного потока насьадения уменьшают токи осаждения. При отклонении коэрцитивной силы в сторону малых величин в сравнении с эталоном увеличивают -ток -электрополиров-анияг если есть отклонение в сторону больших величин - уменьшают ток электрополирования.

Магнитный поток насыщения ф , коэффициент магнитострикции pLc и коэрцитивная сила H(t характеризуют полностью магнитные свойства и работоспособность ЦМП, как материала, используемого для изготовления матриц запоминающих устройства, а именно величину считанного сигнала и его устойчивость к механическим и электрическим воздействиям.

Сравнение магнитного потока насыщения, измеренного после термомагнитной обработки, с эталонной величиной и по результатам сравнения регулирования электролитического тока осаждения слоя ферромагнитного сплава из электролита, обеспечивает получение ЦМП заданного состава и толщины при изменении со временем состава электролита. Это позволяет достигнуть стабильности потока насыщения фд по всей длине слоя ферромагнитного сплава при прохождении немагнитной основы через электролит в течение всего процесса осаждения ферромагнитного сплава.

Коэффициент магнитострикции ферромагнитного сплава целесообразно измерять перед термомагнитной обработкой пленки, поскольку он определяется только химическим составом ферромагнитного сплава и дальнейший нагрев пленки до 200-250с при термомагнитной обработке в инертной атмосфере или с защитным покрытием не приводит к изменению химического состава, так как диффузионные процессы пр указанных температурах за время прохождения пленки через печь не успевают оказать влияние на. перераспределение компонентов слоя ферромагнитного сплава.

На химический состав слоя ферро.магнитного сплава наиболее эффективно воздействует температура электролита при осаждении ферромагнитного сплава. Поэтому целесообразно по результатам сравнения коэффициента магнитострикции с эталонной величиной ,регулировать температуру осаждения для достижения стабильных значений коэффициента магнитострикции в течение всего процесса осаждения ферро-г магнитного сплава. При измерении коэффициента магнитострикции перед термомагнитной обработкой существенно уменьшается инерционность процесса получения ЦМП, так как сокращается время цикла между началом нанесения пленки и измерением коэффициента магнитострикции .

Измерение величины коэрцитивной силы Н слоя ферромагнитного сплава после термомагнитной обработки и сранение ее с эталонной заданной величиной позволяет контролировать качество ЦМ11. Регулирование электрического тока электрополирования немаг нитной основы по результатам сравнения измеряемой Н с эталоном позволяет достигнуть заданной величины Щизменением шероховатости поверхности оса хденной немагнитной основы перед осаждением ЦМП. Сигнал из блока 12 сравнения измеренной и эталонной вегличин поступают в блок регулятора 13 электрического тока полирования и пр отклонении от эталонной величины в сторону больших значений происходит уменьшение тока, что,.приводит к снижению величины шероховатости поверхности и, как следствие, уменьшению измеряемой Н слоя ферромагнитного сплава до этсшонной величины.

При отклонении Hg в сторону меньших значений от эталона происходит увеличение тока полирования, что приводит к повышению величины шерохо ватости поверхности и, как следствие увеличения измеряемой Нд./ слоя ферромагнитного слоя сплава от эталонной величины.

Таким образом, более пре.делы параметров ДМП.с высокой устойчи востью записанной информации, т.е. с более высокой заданной величиной коэрцитивной силы при максимально допустимых магнитном потоке насыщения и толщине пленки (ограниченных минимальйой величиной считанного сигнала и границей устойчивости разрушения информации) достигаются управлением величиной шероховатости немагнитной основы при электрополировании. Величину шероховатости изменяют регулированием электрического тока электрополирования . Измерение Н, целесообразно проводить после термомагнитной обработки, что соответствует стабилизированному состоянию ЩП.

Пример . Базовый вариант способа изготовления Щ-Ш основан на не|прерывном процессе прохождения проволоки и последовательном формировании цилиндрической магнитной пленки.

В качестве подложки используют проволоку из бериллиевой бронзы марки БРБ2, полированной до диаметра 0,1 мм в ванне с раствором ортофосфорной кислоты и глицерина при плотности тока 25-30 А/дм.. На проволоку электролитическим методом осаждается слой меди толщиной 4 мкм из сульфатного электролита с добавками спирта сегнетовоа соли при плотности тока /7,2 А/дм . Перед осаждением слоя ферромагнитного сплава проводят полирование слоя меди для создания необходимой степени шероховатости. Полирование электролитически осажденной медной основы проводят в фосфорнокислом растворе с добавками хромовой кислоты при и плотности тока 35 А/дм.

Электролитическое осаждение слоя ферромагнитного сплава Fe-Ni-Co проводят из электролита, содержащего слой сернокислого железа, никеля и кобальта с добавками сегнетовои соли МдЗОд. , сахарина и Na-лаурилсульфат с кислотностью 2,6 при плотности тока 2,7 А/дм и пропускании через проволочную основу для подмагничивания магнитной пленки переменного тока амплитудой О,2А и частотой 50 Гц.

Термомагнитную обработку ЦМП проводят в атомсфере аргона при 250 С и подмагничивании переменным током амплитудой 0,2А и частотой 50 Гц.

Коэффициент магнитострикции /Lg магнитной пленки измеряют перед термомагнитной обработкой визуальным наблюдением изменения дифференциальной проницаемости при механических воздействиях.

При отклонении Л от нулевого (эталонная величина) в область отрицательных значений, блок сравнения выдает сигнал на снижение электрического тока в цепи устройства нагрева электролита, что приводит к снижению температуры при осаждении слоя ферромагнитного сплава и обеспечивае изменение его химического состава и увеличение до нулевого значения. При отклонении Д, в область положительных значений сигнал из блока сравнения с эталонной величиной воздействует на электрический ток в цеп устройства нагрева электролита, что обеспечивает уменьшение температуры нагрева электролита и изменение хими ческого состава слоя ферромагнитного сплава и снижение Д ДО значения эта лонной величины. Ф. Магнитный поток насыщения слоя ч измеряют после термомагнитной обработки индукционным методом и при отклонении от эталонной величины сигналом из блока сравнения изменяют ре 1гулятором элек рический ток осаждени ,Fe-N i - Со слоя. ., По результатам контроля коэрцитив ной силы, измеряемой после термомагнитной обработки по петле гистерезис в направлении оси легкого намагничивания и сравниваемой с эталонной величиной (2,5), . производится регулирование величины шероховатости поверхности медного слоя путем изменения элект1эолитического тока полирова ния по BejiH4HHe сигнала из блока .. сравнения. При величине Hj- слоя Fe-N i-Со мень ше эталонной ток электрополирования увеличивается, что приводит к увеличению шероховатости поверхности и увеличению Н до эталонного. При Н(. 7 Hgg эталонного значения сигналом из блока сравнения снижается ток полирования, что приводит к уменьшению шероховатости и -увеличению отражательной способности поверхносзри медного слоя. Введение операции электро полирования электролитически осажден ной Основы медного слоя и регулирова ние шероховатости поверхности по результатам сравнения Н с эталонной величиной обеспечивает повышение запаса устойчивости стержней ЦМП к раз р шению записанной информации и увеличение процента выхода годных запо шнающих устройств на ЦМП {повышение надежности изготовления ЦМП}. При вышеуказанных токах осаждения слоя ферромагнитного сплава обеспечивается эталонный информационный сигнал без разрушения л 20 мВ при воздействии 4000 импульсов снижается до 10 мВ. Дополнительное увеличениекоэрцитивной силы за счет изменения шероховатости поверхности слоя основы (меди) при неизменных .Л.д и Ф и толщине слоя ферромагнитного сплава позволяет увеличить считанный сигнал без разрушения до 12 мВ, т.е. на 20%, и выход годных запоминающих уст{5ойств на ЦМД с 10% до 15%, т.е. в 1,5 раза. Формула изобретения Способ изготовления цилиндрических магнитных пленок, основанный на электролитическом осаждении немагнитной основы и слоя ферромагнитного спЛава, термомагнитной обработке и получении требуемых значений магнитного потока насыщения и коэффициента магчитострикции пленок путем регулирования величины электрического тока и температуры осаждения слоя ферромагнитного сплава, отличаю-, щ и и с я .тем, что, с целью повышения надежности изготовления цилиндрических магнитных пленок, перед электролитическим осаждением слоя ферромагнитного сплава проводят электрополирование поверхности немагнитной основы, причем величину электри ческого тока электрополирования регулируют Путем сравнения коэрцитивной силы слоя ферромагнитного сплава, измеряемой после термомагнитной обработки, с эталонной величиной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 530352, кл, G 11 С 11/155, 1975. 2. Авторское свидетельство СССР Ъ 728158, кл. G 11 С 11/14, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических магнитных пленок | 1982 |

|

SU1024985A2 |

| Способ изготовления цилиндрических магнитных пленок | 1983 |

|

SU1127004A1 |

| Способ изготовления цилиндрических магнитных пленок | 1978 |

|

SU728158A1 |

| Способ получения цилиндрических магнитных пленок | 1982 |

|

SU1016833A1 |

| Способ изготовления цилиндрических магнитных пленок | 1987 |

|

SU1432607A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| Многослойные магниторезистивные нанопроволоки | 2016 |

|

RU2650658C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ АМОРФНОЙ ЛЕНТЫ ИЛИ ПРОВОЛОКИ С КРИСТАЛЛИЧЕСКИМ СЛОЕМ НА ПОВЕРХНОСТИ | 1993 |

|

RU2044109C1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-23—Подача