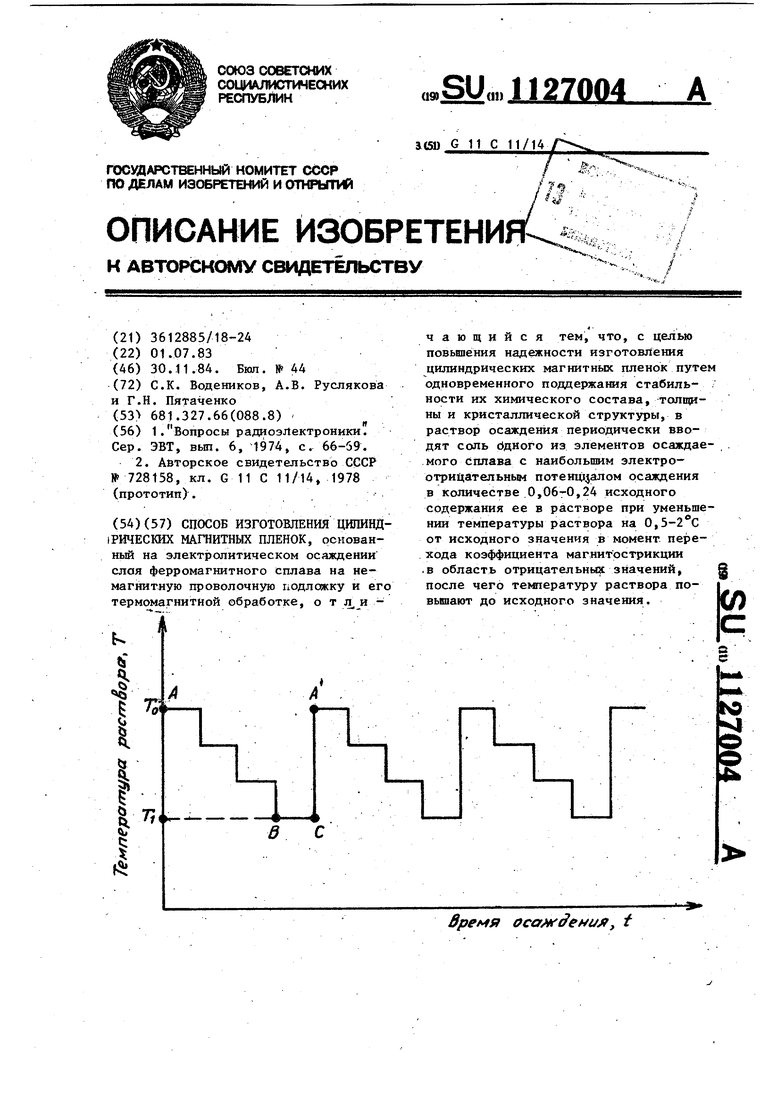

f Изобретение относится к вычислительной технике и может быть исполь зовано П1)и ияготовлении запоминающих матриц на цилиндрических магнитных пленках (ЦМП) . Известен способ изготовления ЩШ осн 9аннь1й на получении требуемого значениякоэффициента магнитострикции путем регулирования тока .электролитического рсаясдения феррсймагнитвого сплава по резуяьтАтам сравнения коэф йнциента мi гвИt9 .тpикIщи с эталонной величиной tit Недостаток известиоГо способа заключается в том, что при изменении плотности тока электролитического осажд ннч изменяется кристаллическая структура осадка и, как следствие, устойчивость записываемой на пленку информащш к воздействин) размагничивающего магнитного поля. Наиболее близким техническим ре memieM к изобретеш является способ изготовления ЩШ, основанный на электролитическом осаждении слоя Ферромагнитного сплава, термомагнитной обработке и получении требуеi№K значений магнитного потока на(сыщения и коэф|| даента магнито. стрикции путем р-егулирования электро л литического тока и температуры осазвд ния ферромагнитного сплава по резуль татам сравнения магнитного потока насыщения и коэффидаента магнито- стрики и с эталонншля величинами C2 Недостаток данного способа обусловлей тем, что при электролитическо осаждении магнитной пленки не удаетс одновременно обеспечить стабильность толврны, хиш ческого состава и кристаллической структуры магнитных пленок, а значит, и определяемых иьм магнитных характеристик - магнитного потока насыщения, коэффициента магнитострикции и коэрцитивной силы маг нитной пленки. Цель изобретения - повьшение надежности изготовления ЦМП путем одно временного, поддержания стабильности их xи шчeckoгo состава, толщины и кристаллической структуры. Поставленная цель достигается тем что согласно способу изготовления ЦМП, основанному на электролитическо осаждении слоя ферромагнитного сплав на немагнитную проволочную подложкз& его термомагнитной обработке, в ра ;вор осаждения периодически вводят соль одного из элементов осаждения сплава с наибольшим элёктроотрицательаым потен1щал Ж осаждения в количестве 0,06-0,24 исходного содеркания его в растворе при умень аениИ температуры раствора на 0, от исходного значения в ыюмент перехода коэффициента магнитострикции в область отрицательных значений, после чего температуру раствора повышают до исходного значения. . На чертеже изображен график зависимости температуры раствора осаждения от времени осаяадения при условии получения ЩШ с коэффициентом магнитострикции, близким к нулю. При электролитическом осаждении ферромагйитного сплава необходимо поддерживать коэффициент магнитострикдаи близким к нулю, а значит, обеспечивать постоянство химического состава пленки. Йгая этого снижают температуру раствора осаждения, что дает возможность за счел- большего увеличения скорости осаждения наиболее электроотрицательного элемента сплава относительно скорости осаждения остальных элементов сплава скомпенсировать уменьшение относительного содержания наиболее электроотрицатепьиого элемента и растворе с течекией времени. Для поддержания постоянной толп ны ЦМП при снижении темиературы необходимо увеличивать гшртность тока электролитического осажде1ШЯ и поддерживать постоянной кристаллическую структуру, а значит, и определяемую ею коэрцитивную силу. Для ойновременного поддержания стабильности химического состава, топвданы и кристаллической структуры ЩЯ после снижения температуры раствора осаждения от первоначальной величины Т0 СточкаА) до температуры Т (точки В,С) в момент перехода коэффидаента магнитострикг щи в область отрицательных значений (точка С), т,-е. в момент, когда получение пленок с прежним хиьшческим составом при установленной температуре невозможно, в раствор осаждения вводят соль наиболее электроотрицательного элемента осаждаемого сплава. Количество вводимой соли должно быть пропорционально величине снижения температуры, т.е. пропорционально относительному обеднению раствора осаждения солью указанного элемента после снижения температуры и при уменьшении температуры раствора на 0,52 С от первоначалbHofti количество вводимой соли должно составить 0,06 0,24 от исходного содержания ее в растворе. После введения соли темпе ратуру раствора осаждения увеличивают до первоначальной величины (то А ) и продолжают процесс изготов лениячпленок. При уменьшении температуры раствора осаждения менее чем на 0,5 С, стабильное поддержание требуемых значений магнитных свойств достигается регулрррвани м плотности тока электролтатического осаждения без введения соли элемента с наибольшим электроотрицательньм потенциалом осаждения. При уменьшений температуры раствора досаждения более, чем на , ; уменьшение толщины осаждаемой пленки такового, что увеличение плотнос ти тока осаждения, позволянлдее полу чить требуемое значение магнитного потока насьщения, приводит к сущест венному измененгао кристаллической структуры, а именно, к измельчению зерна ее вследствие увеличения интенсивности образования новых цен ров роста пленки при увеличении ско рости разряда ионов на катоде без соответствующего возраст;ания скорос ти их доставки в прикатодную област (к подложке) и снижению концентрации ионов в прикатодной области.Уменьшение зерна структуры пленки вызывае г изменение структурно-чувствительных магнитных характеристик, в частности величины коэрцитивной СИЛЫЧИ не позволяет получать цилиндрические магнитные пленки с требуёмыми з.наче1даями магнитных свойств. При введении соли элемента сплава с наибольшим электроотрицательным потенциалом в количестве менее 0,06 содержания его в растворе осаждения повышением температуры раствора до первоначальной величины не обеспечивается сохранение химччёског-о состав ЦМП. вследствие, недостаточного сительного изменения содержания com наибслее электроотрицательного элемента в растворе, что не позволяет получить пленку с заданньм коэффициентом магнитострикций. При введений соли наиболее электроотрицательного элемента сплава в количестве более 0,24 содержания его в растворе для 004 обеспечения сохранения химического i i состава пленки необходимо повьш1ать температуру раствора осаждения до величины выше первоначальной и снижать электролитический ток осаждения для получения заданной толщины ЦМП, что вызывает увеличение зерна кристаллической структуры и отключение структурно-чувствительных свойств пленки от требуемьк значений. Приме р. Изготовляют ЦМП согласно изобретению при непрерывном процессе прохождения проволочной подшояски и последовательном формировании цилиндрической магнитной пленки с требуемыми значениями магнитных параметров. . ; В качестве подложек используют проволоку из бериллевой бронзы БРБ2, ,на которую после осаждения медного .подслоя электролитически осаждают слой .ферромагнитного сплава Fe-Ni-Co из электролита, содержащего соли железа, никеля и кобальта с добавками сегнетовой соли, сахарина и натрийпаурилсульфата. Измерение коэффициента магнитострикции производят по изменению дифференциальной про1ницаемости при растяжении пленки, магнитный поток измеряют индукционн№4 методом, коэрцитивную силу определяют цо петле гистерезиса, измеряемой в направлении оси легкого намагничивания.. При снижении температуры раствора осаждения на 0,5-2°С в момент перехода коэффициента магнитострикции в область отрицательных значений вводят в раствор осаждения соль железа, как наиболее электроотрицательного элемента сплава, в количестве 0,06-0,24 содержания его.в растворе осаждения, после чего температуру раствора осаждения поднимают до первоначальной, т.е. соответствукщей началу изготовления годных магнитных пленок. Изготовление магнитных пленок с использованием базового варианта t2J позволяет получать пленки с разбросом арактеристик около 20% и не дает ВОЗМОЖНОСТИ поддерживать стабильньм роцент выхода годных ЦМП. При использовании предложенного пособа, основанного на коррекции остава раствора осаждения по измеению температуры осаждения и позволя-

I1127004

ющего псМучать ЦМП заданного хи шчес- Ожидаемый экоиоьотческий эффект кого состава, процент выхода год- связан с повышением надежности изгоных пленок стабилизируется, разброс товления ЦМП и составляет около их характеристик не превышает 5Z. 10 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических магнитных пленок | 1981 |

|

SU970468A1 |

| Способ изготовления цилиндрических магнитных пленок | 1982 |

|

SU1024985A2 |

| Способ изготовления цилиндрических магнитных пленок | 1978 |

|

SU728158A1 |

| Способ получения цилиндрических магнитных пленок | 1982 |

|

SU1016833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ АМОРФНОЙ ЛЕНТЫ ИЛИ ПРОВОЛОКИ С КРИСТАЛЛИЧЕСКИМ СЛОЕМ НА ПОВЕРХНОСТИ | 1993 |

|

RU2044109C1 |

| Способ изготовления цилиндрических магнитных пленок | 1987 |

|

SU1432607A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАГНИТНЫХ ПЛЕНОК | 2013 |

|

RU2572921C2 |

| Способ получения аморфных пленок Со-Р на диэлектрической подложке | 2016 |

|

RU2630162C1 |

| Способ электрохимического осаждения пленок пермаллоя NiFe для интегральных микросхем | 2018 |

|

RU2710749C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЦИПИНД1РИЧЕСКИХ МАГНИТНЫХ ПЛЕНОК, основанный на электролитическом осаждении слоя ферромагнитного сплава на немагнитную проволочную подложку и его термомагнитной обработке, о т Ji и чающийся тем, что, с целью повьипения надежности изготовления цилиндрических магнитных пленок путем одновременного поддержагогя стабильности их химического состава, толщины и кристаллической структуры, в раствор осаждения периодически вводят соль бдного из элементов осаждаемого Сплава с наибольшим электроотрицательным потешу алом осаждения в Количестве 0,06-0,24 исходного содержания ее в растворе при уменьшении температуры раствора на 0,5-2 С от исходного значения в момент перехода коэффициента магнитострикции .в область отрицательнызс значений, | после чего температуру раствора повышают до исходного значения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сер | |||

| ЭВТ, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления цилиндрических магнитных пленок | 1978 |

|

SU728158A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-11-30—Публикация

1983-07-01—Подача