К5 О 00

ю

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки поверхности фаски и устройство для его осуществления | 1986 |

|

SU1362539A1 |

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2092608C1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

Изобретение относится к способам обработки металлов давлением, в частности к способам получения отверстий с фасками, и является усовершенство-; ванием изобретения по авт. св. № 1017422. Цель изобретения - повышение точности формы и размеров отверстий и их фасок. Это достигается до-г полнительной обработкой поверхности отштампованных фасок путем образования на этой поверхности углублений и последующей правки поверхности в условиях пластического сжатия в замкнутом объеме. 3 ил.®

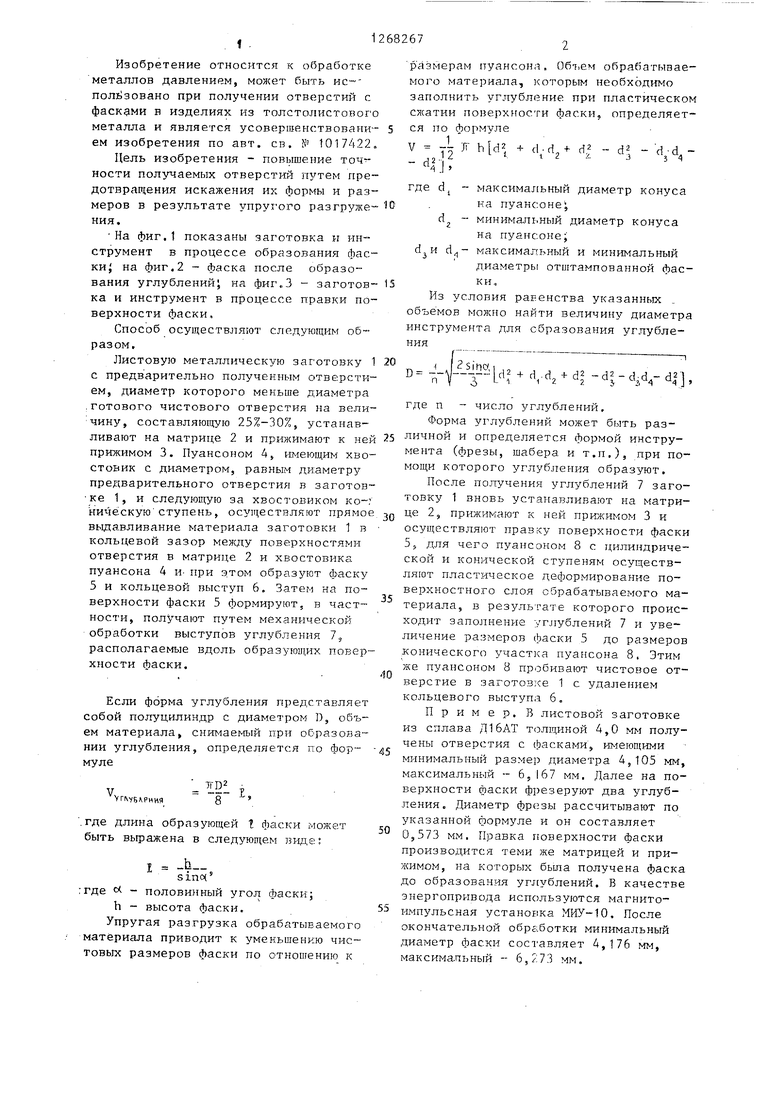

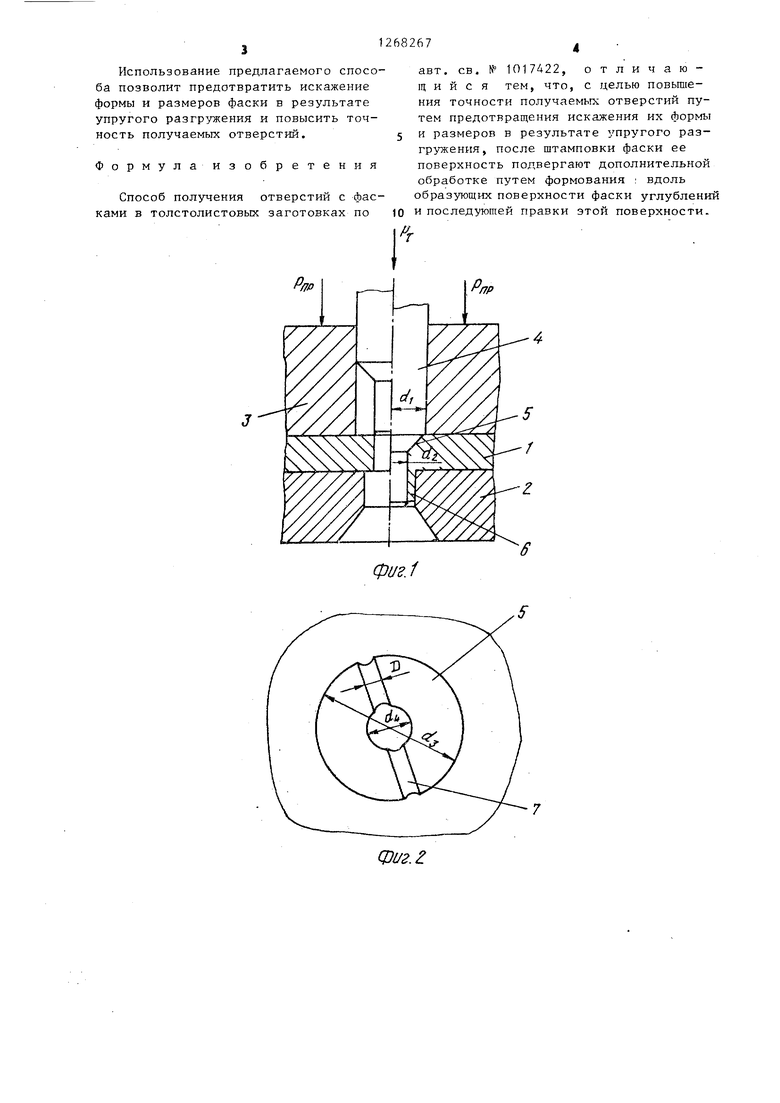

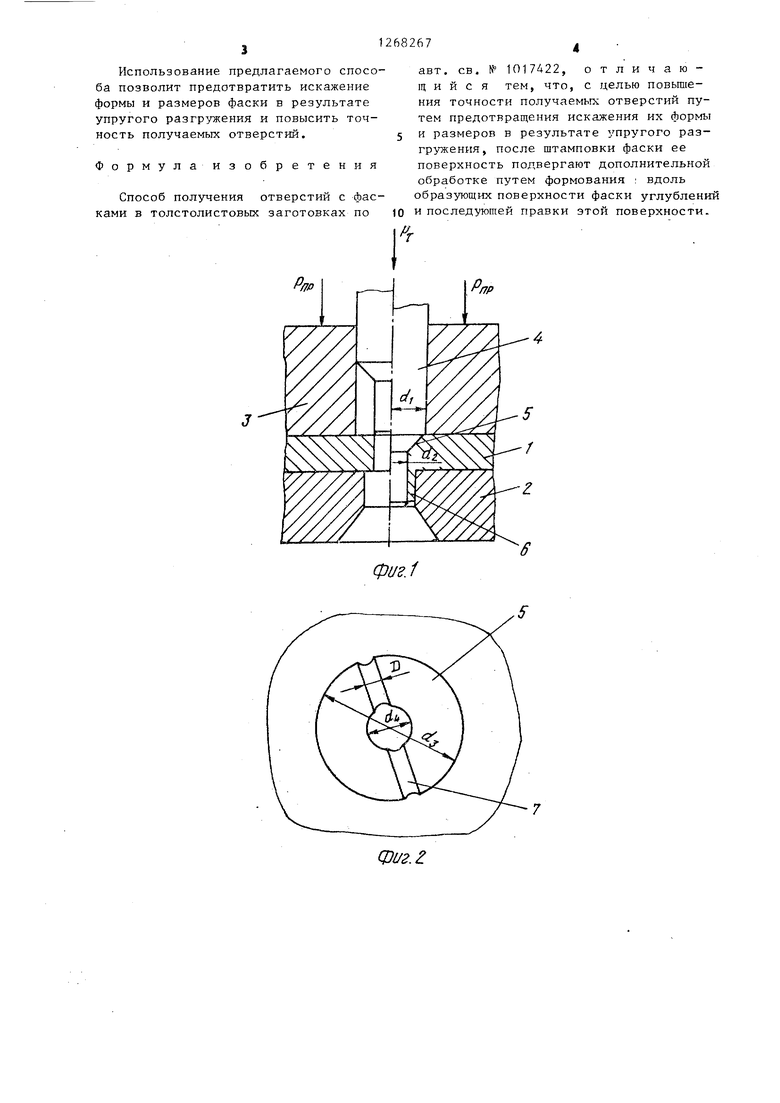

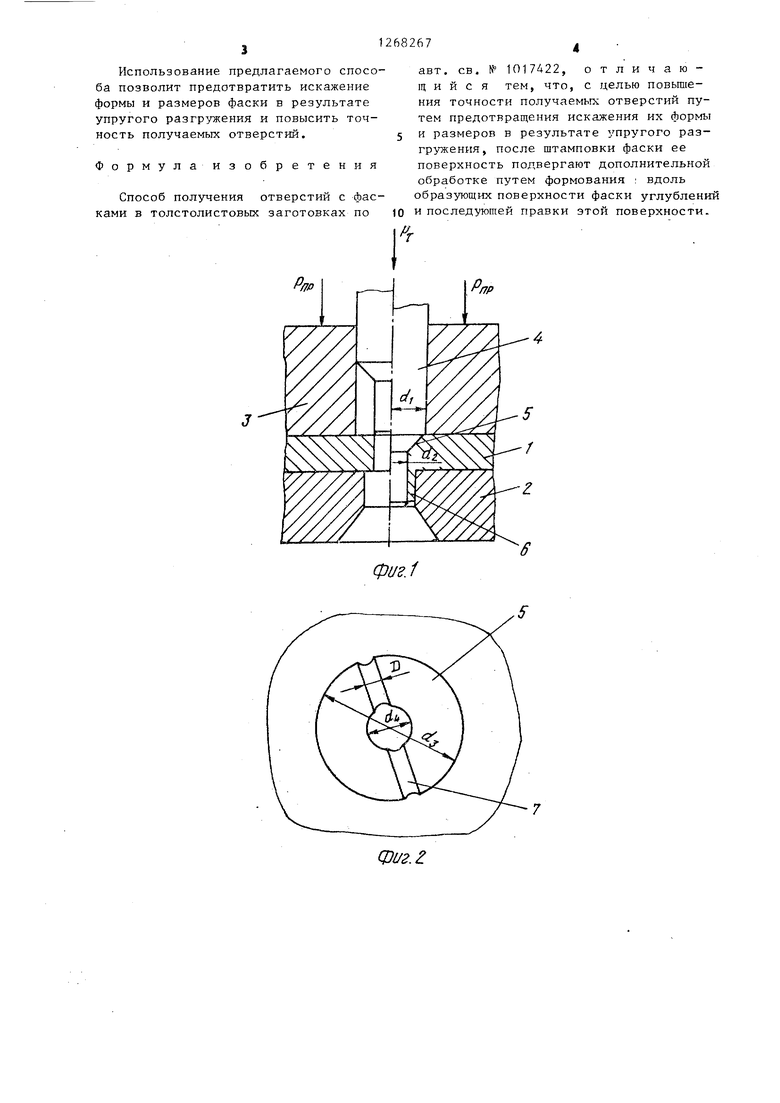

го Изобретение относится к обработке металлов давлением, может быть полг;зовано при получении отверстий с фасками в изделиях из толстолистового металла и является усовершенствованием изобретения по авт. св. № 1017422. Цель изобретения - повышение точности получаемых отверстий путем предотвращения искажения их формы и размеров в результате упругого разгруже На фиг,1 показаны заготовка и инструмент в процессе образования фаски J на фиг.2 - фаска после образования углублений; на фиг.З -- заготовка и инструмент в процессе правки поверхности фаски. Способ осуществляют следующим образом. Листовую металлическую заготовку 1 с предварительно полученным отверстием, диаметр которого меньше диаметра .готового чистового отверстия на величину, составляющую 25%-30%, устанавливают на матрице 2 и прижимают к ней прижимом 3. Пуансоном 4, имеющим хвостовик с диаметром, равным диаметру предварительного отверстия в заготовке 1, и следующую за хвостовиком ко- йичёскуюступень, осуществляют прямое выдавливание материала заготовки 1 в кольцевой зазор между поверхностями отверстия в матрице 2 и хвостовика пуансона 4 и- при этом образуют фаску 5 и кольцевой выступ 6, Затем на поверхности фаски 5 формируют, в частности, получают путем механической обработки выступов углубления 7, располагаемые вдоль образу ощих повер хности фаски. Если форма углубления представляе собой полуцилиндр с диаметром D, объ ем материала, снимаемый при образова нии углубления, определяется по формуле- 121 V г уБЛРниЯ .где длина образующей t фаски может быть вьфажена в следующем внп,е: I Ь-, sino( ;где с - половинный угол фаски; h - высота фаски. Упругая разгрузка обрабатываемого материала приводит к уменьшению чистовых размеров фаски по отношению к размерам пуансона, Обт.ем обрабатываемого материала, которым необходимо заполнить углубление при пластическом сжатии поверхности фаски, определяется по формуле V J- Г d.d d.f - d - ,- AI, где dj - максимальный диаметр конуса на пуанс:оне d - минимальный диаметр конуса на пуансоне; максимальный и минимальный диаметры отштампованной фаск и., Из условия равенства указанных обтоемов можно найти величину диаметра инструмента для образования углубления,d,.d -d|-d,d,-d|j, - число углублений. Форма углублений может быть различной и определяется формой инструмента (фрезы, шабера и т.п.), при помощи которого углубления образуют. После получения углублений 7 заготовку 1 вновь устанавливают на матрице 2, прижимают к ней пррг/кимом 3 и осуществляют правку поверхности фаски 5, для чего пуансоном 8 с цилиндрической и конической ступеням осуществляют пластическое деформирование поверхностного слоя обрабатываег гого материала, в результате которого происходит заполнение углублений 7 и уве личение размеров фаски 5 до размеров конического участка пуансона 8. Этим же пуансоном 8 пробивают чистовое отверстие в заготовке 1 с удалением кольцевого выступа 6. Пример, В листовой заготовке из сплава Л16АТ толщиной 4,0 мм получены отверстия с сЬасками, имеющими минимальный размер диаметра 4,105 мм, максимальный - 6,167 мм. Далее на поверхпости фаски фрезеруют два углуб.ления. Диаметр фрезы рассчитывают по указанной формуле и он составляет 0,573 мм. Правка поверхности фаски производится теми же матрицей и прижимом, на которых была получена фаска до образования углублений. В качестве энергопривода используются магнитоимпульсная установка МИУ-Ю. После окончательной обработки минимальный диаметр фаски составляет 4,176 мм, макс -гмапьный -- 6,273 мм.

Использование предлагаемого способа позволит предотвратить искажение формы и размеров фаски в результате упругого разгружения и повысить точность получаемых отверстий.

Формулаизобретения

Способ получения отверстий с фасками в толстолистовых заготовках по

авт. св. № 1017422, отличающийся тем, что, с целью повышения точности получаемых; отверстий путем предотвращения искажения их формы и размеров в результате упругого разгружения, после штамповки фаски ее поверхность подвергают дополнительной обработке путем формования : вдоль образующих поверхности фаски углублени и последующей правки этой поверхности.

Фи.1

РпР

Фиг.З

/V

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-10—Подача