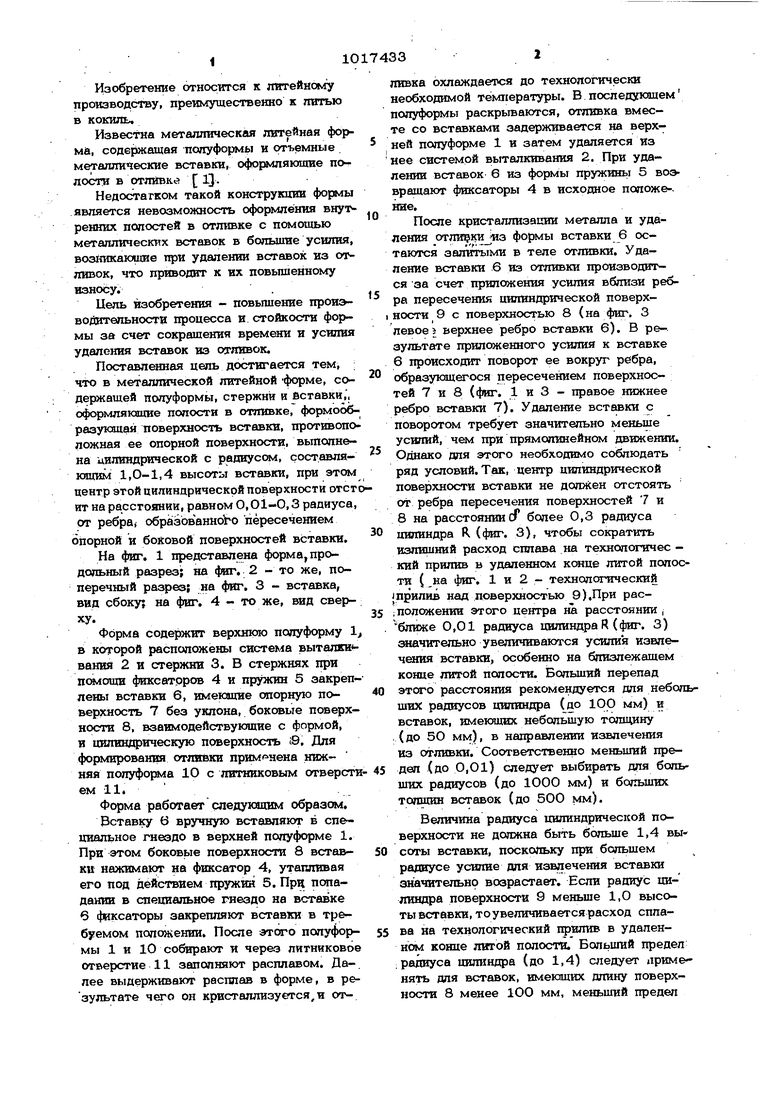

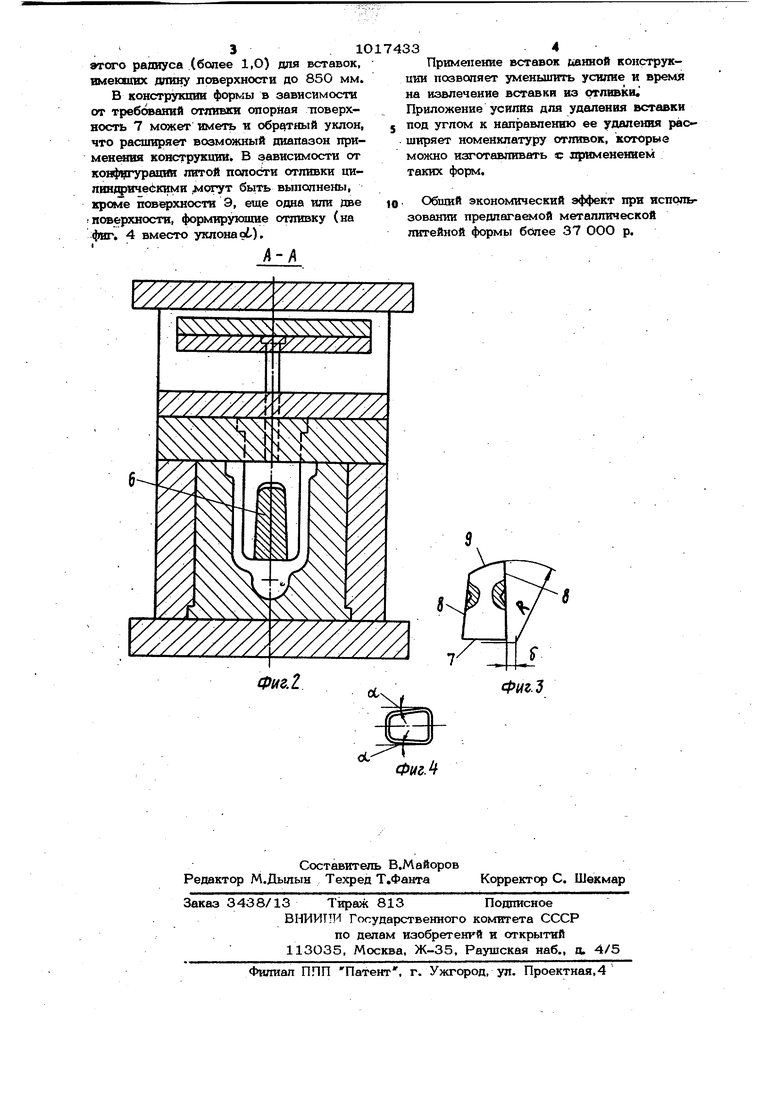

Изобретение относится к питейному производству, преимущественно к птъю в кокиль. Известна металлическая литейная форма, соде1юкшцая полуформы и отъемные металлические вставки, офор тяюшие полости в отлИвкй 13. Недостатком такой конструкции формы является невозможность оформления внут ренних полостей в отливке с помощью металлических вставок в большие усилия, воз1Ппсаюшве при удалении вставок из отливок, что приводит к их повьпиенному износу.. Цель изобретения - повьпиение проиэвойительности процесса и стойкости формы за счет сокращения времени и усилия удаления вставок из отливок. Поставленная цель достигается тем, что в металлической литейной форме, содержащей полуформы, стержни и вставки,, оформляющие полости в отливке, формооб разующая поверхность вставки, противопо ложная ее опорной поверхности, вьшолнена цилиндрической с радиусом, составляющим 1,О-1,4 высоты вставки, при этом центр этой цилиндрической поверхности отст ит на расстоянии, равном О, О1-0,3 радиуса, от ребра( обраэованно1го пересечением опорной и боковой поверхностей вставки. На фиг. 1 представлена форма, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - вставка, вид сбоку; на фиг. 4 - то же, вид сверху. Форма содержит верхнюю попуформу 1 в которой расположены система выталки вання 2 и стержни 3. В стержнях при фиксаторов 4 и пружин 5 закреплены вставки 6, имеющие опорную поверхность 7 без уклона, боковые псжерхности 8, взаимодействующие с формой, в шшищфическую поверхность (9. Для формирования отливки ннжняя полуфориа 10 с литниковым отверсти ем 11. Форма работает следующим образсм. Вставку 6 вручную вставляют в спе циальное гнездо в верхней полуформе 1. При этом боковьш поверхности 8 вставKU нажимают на фиксатор 4, утапливая его под действием пружин 5. При попадании в специальное гнездо на вставке 6 фиксаторы закрепляют вставки в требуемом папо}кении. После этого полуформы 1 и 10 собирают и через литниковое отверстие 11 заполняют расплавом. Далее выдерживают расплав в форме, в результате чего он кристаллизуется,и отливка охлаждаеттея до технологически необходимой температуры. В последующем полуформы раскрываются, отливка вместе со вставками задерживается на верхней полуформе 1 и затем удаляется из нее системой выталкивания 2, При удалении вставок 6 из формы пружинь 5 воэвршцают фиксаторы 4 в исходное попоже-, ние. После кристаллизации металла и удаления oтли5киJиз фо|рмы вставки 6 остаются залшыми в теле отливки. Удаление вставки 6 из отливки производится за счет приложения усилия вблизи ребра пересечения цилиндрической поверхНОсти 9 с поверхностью 8 (на фиг. 3 левое 5 верхнее ребро вставки 6). В результате приложенного усилия к вставке 6 происходит поворот ее вокруг ребра, образующегося пересечением поверхностей 7 и 8 (фиг. 1 и 3 - правое нижнее ребро вставки 7). Удаление вставки с поворотом требует значительно меньше усилий, чем при прямолинейном движении. Однако для этого необходимо соблюдать ряд условий. Так, центр цилиндрической поверхности вставки не должен отстоять от ребра пересечения поверхностей 7 и 8 на расстояниисГ более 0,3 радиуса цилиндра Я (фиг. 3), чтобы сократить излищний расход сплава на технологичес кий прилив в удаленном ксяяце литой полости (,на фиг. 1 и 2 - технологический прилив над поверхностью 9),При расположении этого центра на расстоянии , ближе 0,01 радиуса цилиндра R (фиг. 3) значительно увеличиваются усилия извлечения вставки, особенно на близлежащем конце литой полости, больший перепад этого расстояния рекомендуется для небольших радиусов цилиндра (до Юр мм) и вставок, имеющих небольшую толщину (до 5О мм), в направлении извлечения из отливки. Соответственно меньший предел (до 0,О1) следует выбирать для больших радиусоь (до 1000 мм) и ТОЛЩИН вставок (до 5ОО мм). Величина радиуса цилиндрической поверхности не должна быть больше 1,4 высоты вставки, поскольку при большем радиусе усилие для извлечения вставки значительно возрастает. Если радиус цилиндра поверхности 9 меньше 1,О высоты вставки, то увеличивается расход сплава на технологический тфвлив в удаленнем конце литой полости. Больший предел радиуса цилиндра (до 1,4) следует применять для вставок, имеющих длину поверхности 8 менее 100 мм, меньший предел

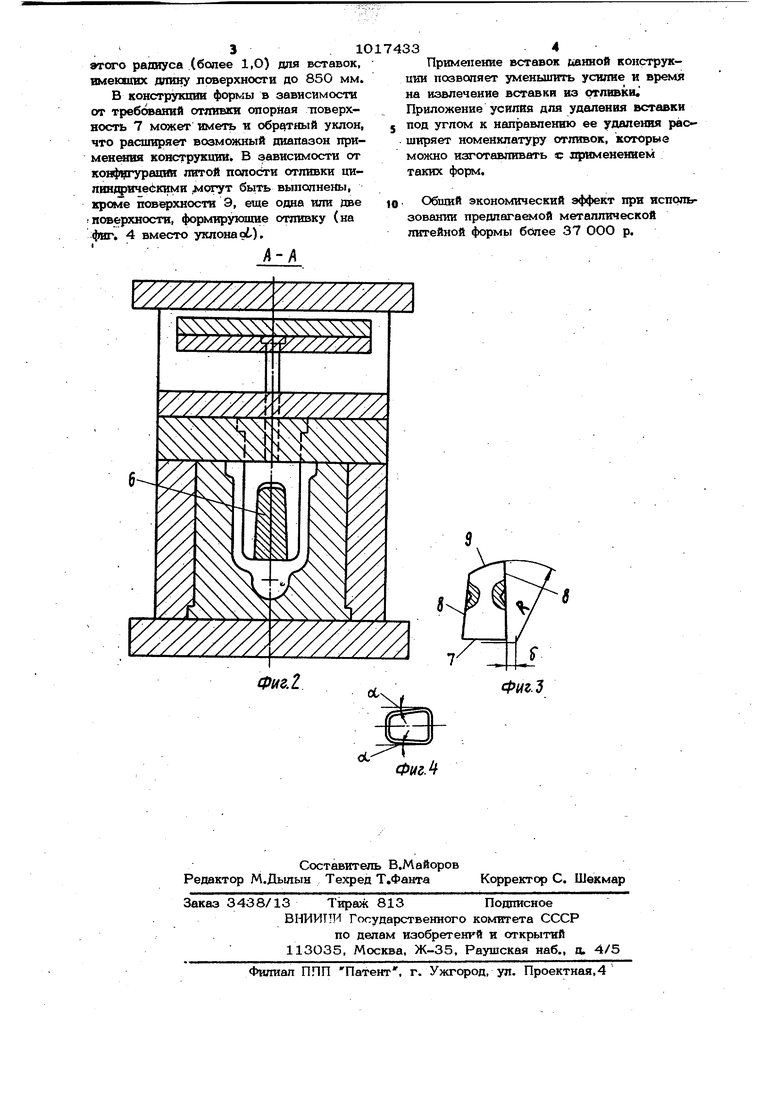

этого радиуса (более 1,О) для вставок, имеющих дтшу ловерхносги до 850 мм. В конструкции формы в зависимости от требсяваний отливки опорная -поверхность 7 может иметь и обратный уклон, что расширяет возможный диапазон примен шя конструкции. В зависимости от Kov ffrypeaofa литой полости отливки цилин иче(Ькими могут быть выполнены, кроме поверхности Э, еше одна или две гповерсности, формирующие отливку (на фиг. 4 вместо уклона ot).

л-д

У//////////////////А

Применение вставок цанной конструкции позволяет уменьшить усилие и время на извлечение вставки из ртливкн. Приложение усилия для удаления вставки под углом к направлению ее удаления рас ширяет номенклатуру отливок, которые мохшо изготавливать ас применением таких форм,

Общий экономический эффект при испсшьзовании предлагаемой металлической литейной формы более 37 ООО р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Постоянная литейная форма | 1981 |

|

SU1065078A1 |

| Кокиль | 1982 |

|

SU1071357A1 |

| Металлическая форма для литья под газовым давлением | 1982 |

|

SU1090494A1 |

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| Способ изготовления сегментных вставок двухслойной обечайки жаровой трубы, литейная форма для его осуществления, литниковопитающая система к литейной форме, способ получения модели сегментных вставок двухслойной обечайки жаровой трубы и пресс-форма для его осуществления | 1990 |

|

SU1774894A3 |

| Устройство для непрерывного литья ленты между подвижными стенками | 1989 |

|

SU1782189A3 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

МЕТАЛЛИЧЕСКАЯ ЛИТЕЙНАЯ ФОРМА сод ержашая попуформы, и вставки, оформляющие полости в отливке, отличающаяся тем, что, с целью повышения произвошггельяости тфоцесса и стойкости формы, формообразующая поверхность вставки, противоположная ее оперной |поверхности, выполнена цшпшпрпческой с радиусс, составляющим 1,О-1,4 высоты вставки, при этом центр этой цилиндрической поверхности расположен на расстоянии, равном iO,Ol-O,3 радиуса, от ребра, образсша -, ного пересечением опорной и боковой поверхностей отъемной вставки. г iU со 00

/У//////,

У////9УА

Фиг-З

ФндЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ксщифное .лктье | |||

| Под ред | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ротационный колун | 1919 |

|

SU227A1 |

Авторы

Даты

1983-05-15—Публикация

1981-07-09—Подача