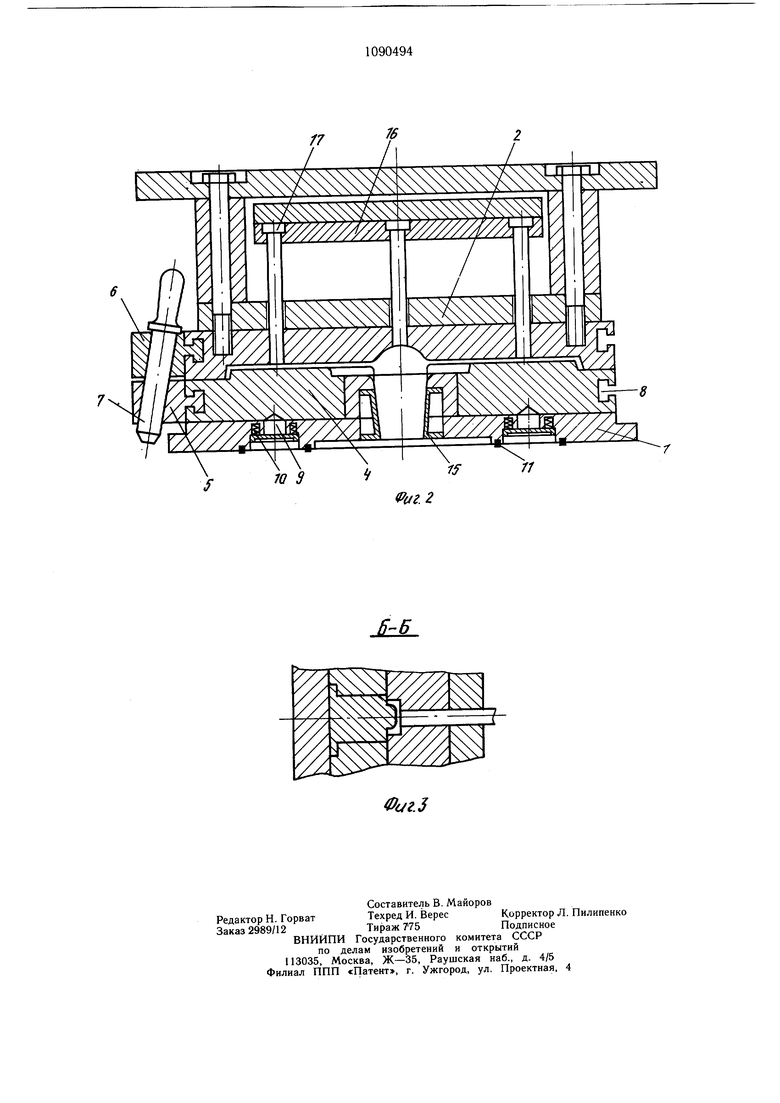

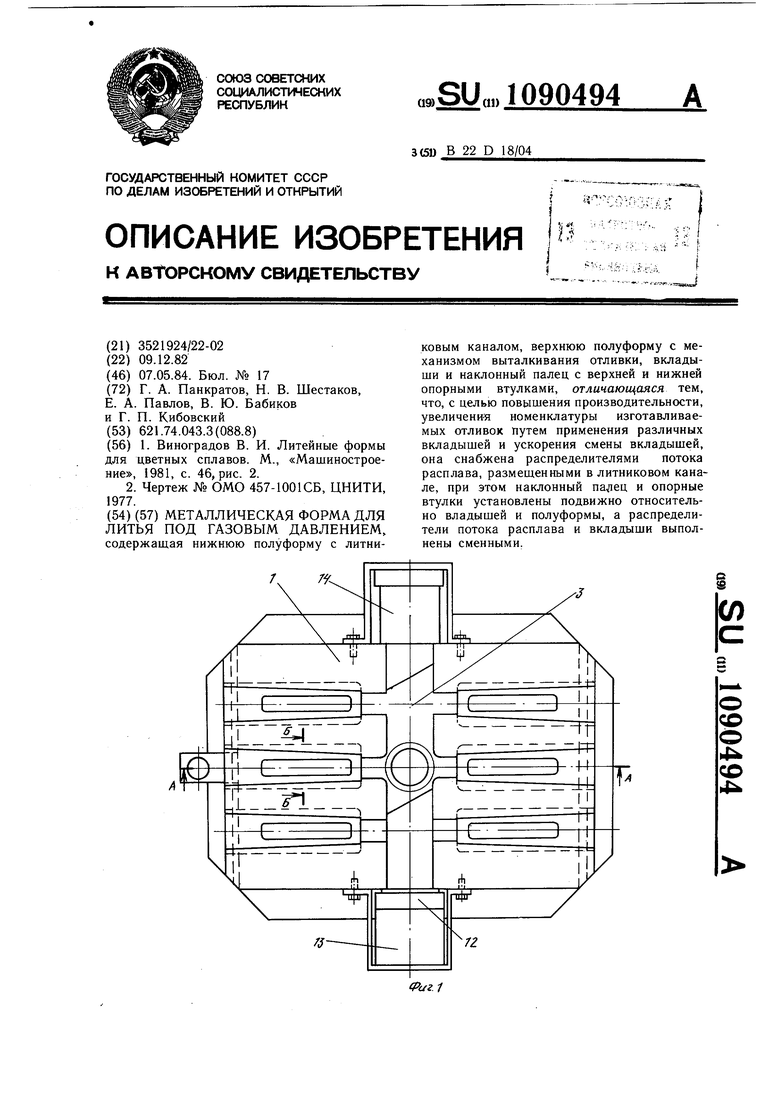

Изобретение относится к литейному производству, а именно к конструкциям литейных форм, используемых при литье под регулируемым газовым давлением. Известна металлическая форма для литья под газовым давлением, содержащая нижнюю полуформу с литниковым каналом и литниковым отверстием и верхнюю полуформу с механизмом выталкивания отливки 1. Недостатками этой формы являются ее ограниченные технологические возможности, в первую очередь - невозможность изготовления отливок, требующих извлечения отъемных частей, вставок и стержней. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является металлическая форма для литья под газовым давлением, содержащая нижнюю полуформу с литниковым каналом, верхнюю полуформу с механизмом выталкивания отливки, вкладыщи и наклонный палец с верхней и нижней опорными втулками 2. Недостатками этой формы являются низкая производительность и невозможность получения в ней отливок разного наименования. Цель изобретения - повышение производительности, увеличение номенклатуры изготавливаемых отливок путем применения различных вкладышей и ускорение смены вкладышей. Поставленная цель достигается тем, что металлическая форма для литья под газовым давлением, содержащая нижнюю полуформу с литниковым каналом, верхнюю полуформу с механизмом выталкивания отливки, вкладыши и наклонный палец с верхней и нижней опорными втулками, снаб жена распределителями потока расплава, размещенными в литниковом канале, при этом наклонный палец и опорные втулки установлены подвижно относительно вкладышей и полуформ, а распределители потока расплава и вкладыши выполнены сменными. На фиг. 1 изображена нижняя полуформа, вид сверху; на фиг. 2 - разрез А-А на фиг. 1 (с верхней полуформой). Металлическая форма содержит нижнюю полуформу 1 и верхнюю полуформу 2. В полуформе 1 выполнен литниковый канал 3 и размещены съ«мные вкладыщи 4. Для извлечения вкладышей 4 служат нижняя опорная втулка 5 и верхняя опорная втулка 6 с Т-образными выступами и наклонные пальцы 7. Опорные втулки 5 и 6 Т-об разными выступами вставляются в соответствующие пазы 8, выполненные в полуформах. Фиксация вкладышей 4 осуществляется плавающими стопорами 9 с пружинами 10. Для устранения утечек воздуха по разъему служат уплотнения 11. В литниковом канале 3 установлены распределители 12 потока расплава. Положение распределителей 12 устанавливается набором прокладок 13 и полых обойм 14. В нижней полуформе 1 также установлена литниковая втулка 15. В верхней полуформе 2 размещена плита 16 толкателей с выталкивателями 17. Металлическая форма работает следующим образом. Заливаемый расплав через литниковую втулку 15 поступает в литниковый канал 3 и далее в формообразующие полости, образованные вкладышами 4 и верхней полуформой 2. В предлагаемой форме можно получать 2-6 отливки. Распределители 12 потока расплава выполнены со скосом и могут занимать три фиксированных положения. В одном из них закрыты оба крайних вкладыша, во втором закрыт один из них и в третьем открыты оба вкладыша. Перевод распределителей 12 потока расплава из одного положения в другое осуществляется перемещением их по литниковому каналу 3 и фиксацией их при помощи различных по высоте прокладок 13 и полых обойм 14. Таким образом, в частных случаях могут быть исключены из процесса получения отливок от одного до четырех вкладышей. В предлагаемой форме можно получить как отливки одного наименования, так и различные, что обеспечивается установкой соответствующих вкладышей. При работе формы в ней возникают температурные напряжения, возможно образование облоев, для извлечения вкладыщей необходимо прикладывать усилия 50 500 кг. Для извлечения вкладыщей 4 в пазы 8 вставляют опорные втулки 5 и 6, в отверстие которых вводят съемный наклонный палец 7. Извлечение вкладышей производится при подъеме верхней полуформы 2. Для улучшения извлечения вкладышей 4 они выполнены под углом 0°30-3° к их продольной оси. Фиксация вкладыщей 4 осуществляется при подъеме стопоров 9 за счет подачи под них газа, находящегося над зеркалом расплава при заполнении формы. Экономический эффект для одной прессформы составляет 18840 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая литейная форма для технологических проб | 1984 |

|

SU1207625A2 |

| Форма для литья под газовым давлением | 1981 |

|

SU980949A1 |

| Металлическая литейная форма | 1981 |

|

SU1017433A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Постоянная форма для литья свинцовых токоотводов | 1982 |

|

SU1049177A1 |

| Прессформа для литья под давлением отливок с боковыми отверстиями | 1976 |

|

SU608605A1 |

| Прессформа для литья под давлением | 1975 |

|

SU534300A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением с прямой литниковой системой | 1984 |

|

SU1296292A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ, содержащая нижнюю полуформу с литниковым каналом, верхнюю полуформу с механизмом выталкивания отливки, вкладыши и наклонный палец с верхней и нижней опорными втулками, отличающаяся тем, что, с целью повышения производительности, увеличени-н номенклатуры изготавливаемых отливок путем применения различных вкладышей и ускорения смены вкладышей, она снабжена распределителями потока расплава, размешенными в литниковом канале, при этом наклонный и опорные втулки установлены подвижно относительно владышей и полуформы, а распределители потока расплава и вкладыши выполнены сменными. т 9 Х О ; со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виноградов В | |||

| И | |||

| Литейные формы для цветных сплавов | |||

| М., «Машиностроение, 1981, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для вычерчивания конических сечений | 1922 |

|

SU457A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-09—Подача