Изобретение относится к литейному производству, в частности к литью под давлением отливок с наружной резьбой.

Известен способ изготовления отливок с наружной резьбой, включающий запрессовку расплава в полость разъемного резьбового кольца, охлаждение и извлечение отливки. Данный способ исключает вывинчивания резьбового кольца с отливками.

Недостатком данного способа является необходимость удаления облоя, возникающего по разъему резьбового кольца, и выполнения механической доделки по отделению литника.

Наиболее близким к предлагаемому является способ изготовления огливок с наружной резьбой, включающий запрессовку расплава в полость резьбовых полуколец, охлаждение, отделение литников при помощи ножа и извлечение отливки. Данный способ исключает необходимость выполнения механической доделки по отделен ю литника.

Недостатком данного способа является низкое качество отливок из металла из-за наличия скола в месте отделения литника.

Цель изобретения - повышение качества отливок путем исключения скола в месте отделения литника за счет его среза и получения полной нитки резьбы.

Цель достигается тем, что согласно способу литья под давление отливок с наружной резьбой, включающему установку в рабочую полость пресс-формы резьбовых полуколец, запрессовку металла в рабочую полость, охлаждение отливки, отделение литников и извлечение отливки из пресс- формы, запрессовку металла в рабочую полость осуществляют через разъем резьбовых полуколец, а отделение литников осуществляют поворотом резьбовых полуколец в пресс-форме.

Способ осуществляют следующим образом. После заливки металла в камер/ прессования машины для литья под давлением производят его запрессовку в полость разъ(Л

С

4 00 О 00

емного резьбового кольца, установленного в пресс-форме.

По завершению процесса кристаллизации металла в полости разъемного резьбового кольца производят раскрытие пресс-формы и одновременно отделение литников от отливки путем поворота резьбового кольца. Затем раздвигают разъемы части резьбового кольца и освобождают отливку.

Предложенный способ позволяет повысить качество металлических отливок с наружной резьбой за счет улучшения качества поверхности в месте отделения литника и получении полной нитки резьбы.

Известна пресс-форма для литья под давлением отливок с наружной резьбой, содержащая неподвижную полуформу и подвижную полуформу, в которой установлены разъемные резьбовые вставки, образующие резьбовое кольцо, раздвигающиеся радиально посредством наклонных пальцев при раскрытии пресс-формы, а также толкатели. После запрессовки расплава в резьбовое кольцо и его остывании производят раскрытие пресс-формы. Разъемные резьбовые вставки раздвигаются посредством наклонных пальцев и освобождают резьбу отливки. Затем производится выталкивание отливки из полости полуформы,

Недостатком данной пресс-формы является необходимость дополнительной операции по удалению облоя, возникающего по месту стыка резьбовых вставок, а также отделения литника.

Наиболее близка к предлагаемой пресс- форма для литья под давлением отливок с наружной резьбой, содержащая подвижные полуматрицы, раздвигающиеся шиберами, неподвижный пуансон и закрепленный на нем неподвижный нож, а также толкающую систему.

Так как подвод расплава осуществляется через наклонный канал между неподвижным пуансоном 9 и неподвижным ножом 8, то эта часть литниковой системы при размыкании пресс-формы открывается от отливки и, выворачиваясь, выходит из литникового канала.

Недостатком данной пресс-формы является низкое качество отливок из металла из-за образования скола в месте отделения литника.

Цель изобретения - повышение качества отливок путем исключения образования скола в месте отделения литника за счет его среза и получения полной нитки резьбы,

Поставленная цель достигается тем, что предлагаемая пресс-форма для литья под давлением отливок с наружной резьбой, содержащая неподвижную полуформу с наклонными пальцами, подвижную полуформу с резьбовыми полукольцами, ползунами и литниковыми каналами, снабжена механизмом поворота резьбовых полуколец, выполненного в виде пальцев закрепленных в полукольцах и пазов, выполненных в ползунах, и механизмом фиксации резьбовых полуколец, выполненным в виде вставок,

0 размещенных на ползунах и имеющих кольцевые выемки под резьбовые полукольца и стопоров, закрепленных в неподвижной полуформе с возможностью взаимодействия со вставками, при этом литниковый ка5 нал выполнен в резьбовых полукольцах по их разъему, а резьбовые полукольца и ползуны установлены друг относительно друга с зазором в направлении, перпендикулярном плоскости разъема полуформ.

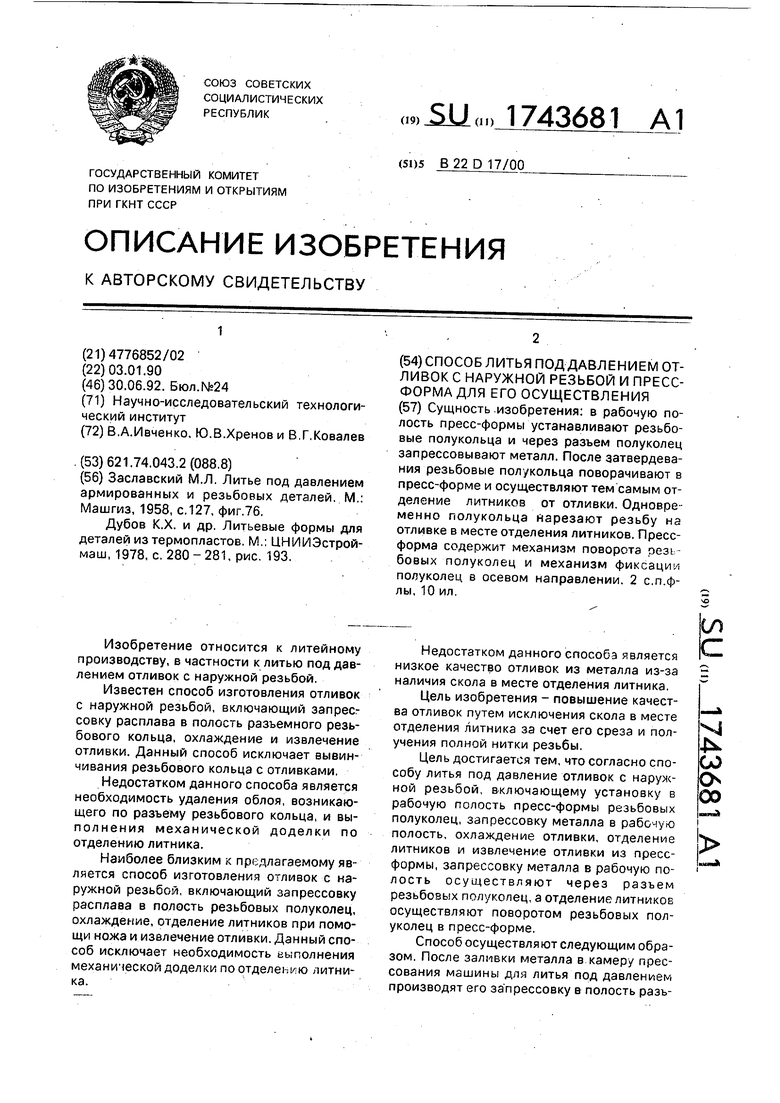

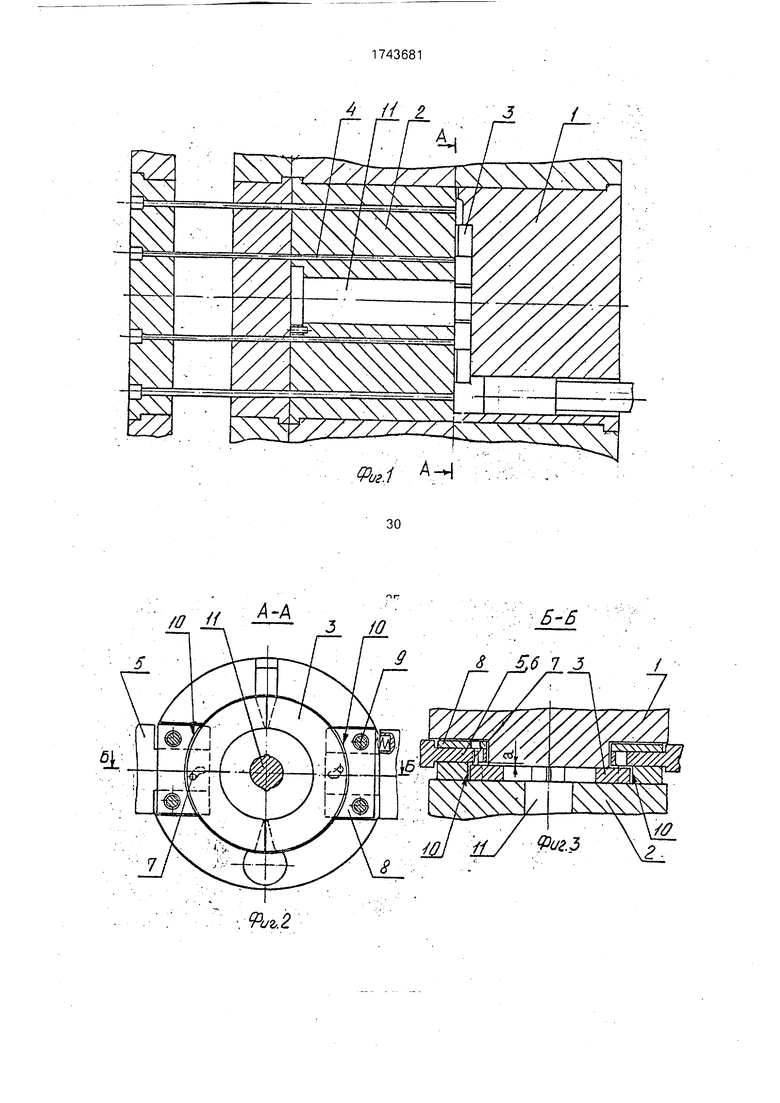

0На фиг.1 изображена схематично прессформа в момент запрессовки; на фиг.2 - плоскость разъема неподвижной полуформы в момент запрессовки, разрез А - А на фиг. 1; на фиг.З - механизм поворота резьбо5 вых полуколец в момент запрессовки, разрез Б - Б на фиг.2; на фиг.4 - схематично пресс-форма в момент отделения литников и нарезки резьбы на их месте; на фиг.5 - плоскость разъема подвижной полуформы в

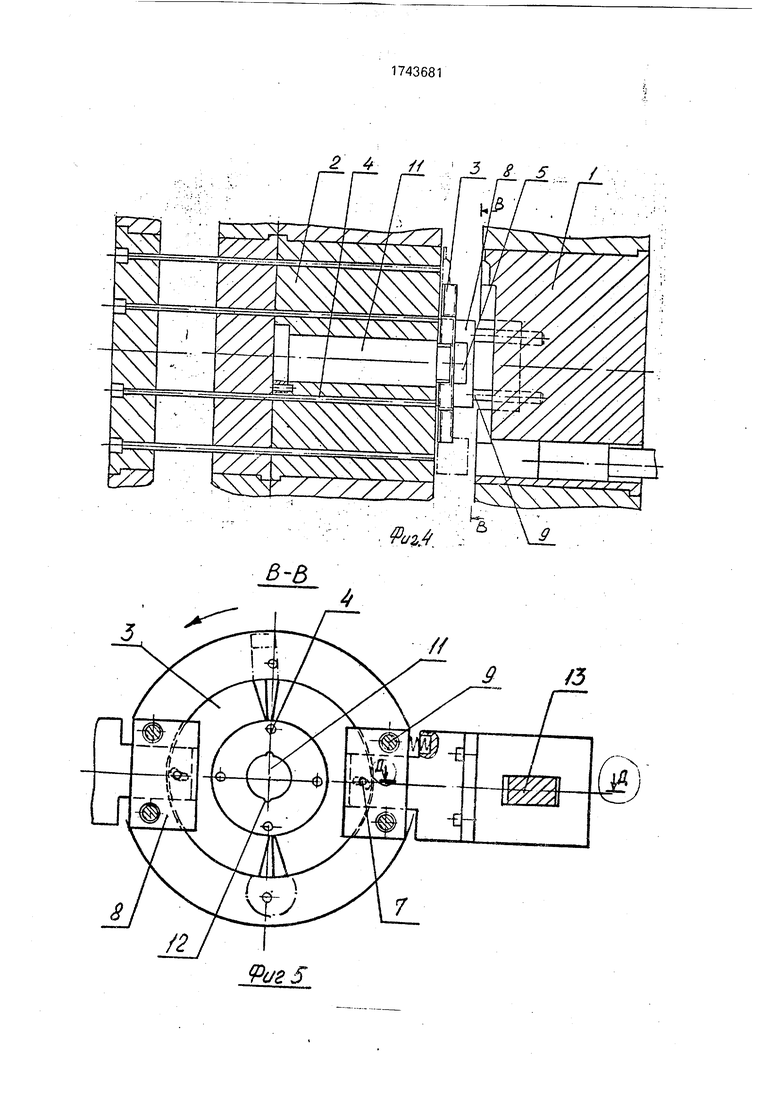

0 момент отделения литников и нарезки резьбы, разрез В - В на фиг.4; на фиг.6 - схематично пресс-форма в момент размыкания резьбовых полуколец; на фиг.7 - плоскость разъема подвижной полуформы в момент

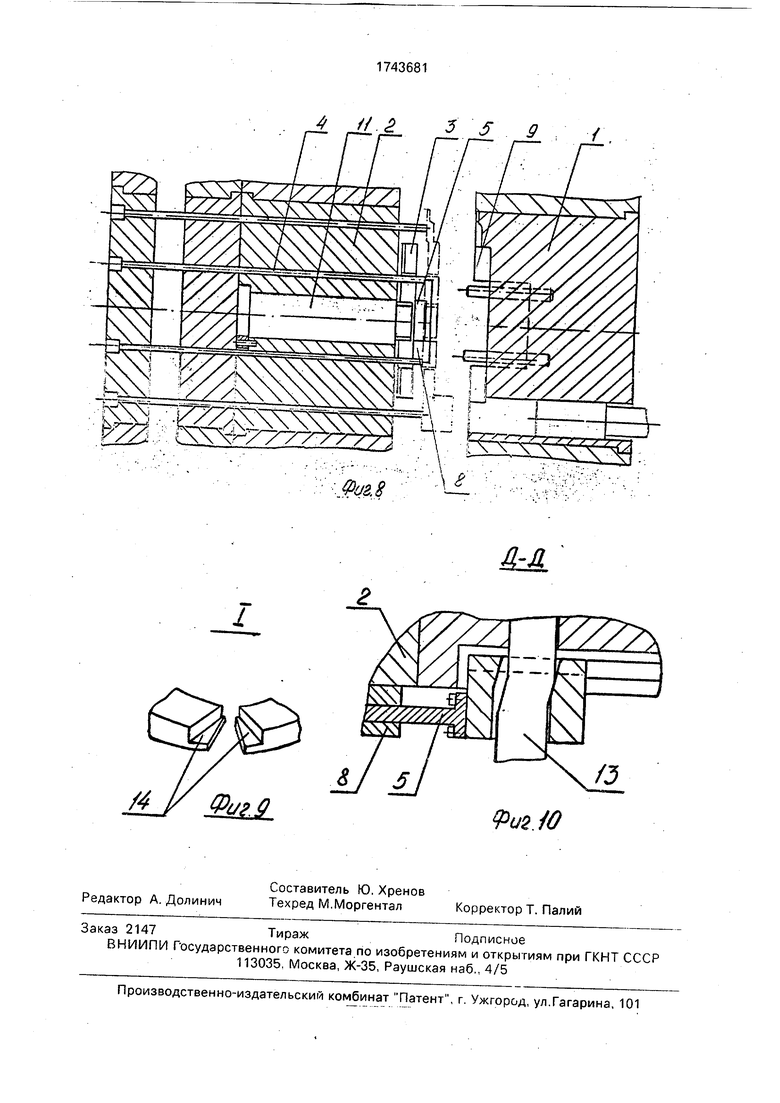

5 размыкания резьбовых полуколец (вид Г на фиг.6); на фиг.8 - схематично пресс-форма в момент выталкивания отмывки и отделенного литника с пресс-остатком; на фиг.9 - узел разъема резьбовых полуколец (узел I на

0 фиг.7); на фиг.10 - узел привода механизма поворота резьбовых полуколец, разрез Д - Д на фиг.5.

Пресс-форма содержит неподвижную полуформу 1 и подвижную полуформу 2 с

5 разъемными резьбовыми полукольцами 3, размещенными на плоскости разъема полуформы, и толкателями 4.

В подвижной полуформе 2 размещены механизм поворота резьбовых полуколец 3

0 дл отделения литников от отливки, выполненного в виде ползунов 5 с пазами 6 и пальцами 7, закрепленных в полукольцах 3 с возможностью взаимодействия с пазами 6, и механизм фиксации резьбовых полуко5 лец, выполненный в виде вставок 8 (фиг.З) и стопоров 9, установленных в неподвижной полуформе 1 с возможностью взаимодействия с вставками 8.

В каждой вставке 8 выполнены пазы, в которых размещены ползуны 5. Со стороны,

обращенной к центру полуформы 1, в вставках 8 выполнены кольцевые выемки 10, в которых размещены резьбовые полукольца 3. В сомкнутом состоянии между поверхностью ползунов и поверхностью резьбовых колец 3 образован зазор а для обеспечения возможности перемещения резьбовых колец 3 в осевом направлении при их повороте. Полость для отливки расположена в неподвижной полуформе 1 и образуется после смыкания пресс-формы между резьбовыми полукольцами 3, знаком 11, имеющим выступы 12 для предотвращения проворота отливки во время нарезания резьбы и неподвижной полуформой 1, имеющей расточки под литник и промывник, а также кольцевую расточку для размещения резьбовых полуколец 3 и расточки для прохода вставок 8, при этом неподвижная полуформа 1 фиксирует резьбовые полукольца 3 в осевом направлении и замыкает полость для отливки (фиг.1 и 3), обеспечивая плотный контакт по плоскости разъема, который исключает залив зазора а расплавом при запрессовке. По разъему в резьбовых полукольцах 3 выполнены ступенчатые расточки 14 под литник и промывник. Ползуны 5 связаны с наклонными пальцами 13.

Пресс-форма работает следующим образом.

После запрессовки расплава в полость пресс-формы и выдержки его до затвердевания производят раскрытие пресс-формы. При этом подвижная полуформа 2 начинает перемещаться влево и одновременно посредством наклонных пальцев 13 расходятся ползуны 5, взаимодействуя посредством пазов 6 с пальцами 7, и поворачивают резьбовые полукольца 3 в сторону свинчивания с резьбы (против часовой стрелки). При вращении полуколец 3 отделяют литники от отливки, перемещая их по направлению вращения, и одновременно нарезают резьбу в месте отделения литников (фиг.4, 5).

При этом отливка фиксируется на знаке 11 за счет сил обжатия, а пресс-остаток вышел из литниковой втулки.

Для подстраховки от проворота дополнительно на знаке 11 выполнены выступы 12, а резьбовые полукольца 3 фиксируются в сомкнутом состоянии вставкой 8, взаимодействующей со стопорами 9.

При дальнейшем раскрытии пресс-формы стопор 9 выходит из зацепления со вставкой 8 и одновременно ползуны 5, продолжая перемещаться и взаимодействовать

с пальцами 7, раздвигают резьбовые полукольца 3, которые, размыкаясь, освобождают отливку (фиг,7).

По окончании раскрытия пресс-формы производится выталкивание отливки и отдельного литника с пресс-остатком. Далее цикл повторяется. По сравнению с прототипом предлагаемая пресс-форма позволяет повысить качество металлических отливок за счет исключения скола в месте отделения

литника и получения полной нитки резьбы. Формула изобретения 1. Способ литья под давлением отливок с наружной резьбой, включающий установку в рабочую полость пресс-формы резьбовых полуколец, запрессовку металла в рабочую полость, охлаждение отливки, отделение литников и извлечение отливки из пресс-формы, отличающийся тем, что, с целью повышения качества отливок, запрессовку металла в рабочую полость осуществляют через разъем резьбовых полуколец, а отделение литников осуществляют поворотом резьбовых полуколец в пресс-форме.

2. Пресс-форма для литья под давлением отливок с наружной резьбой, содержащая неподвижную полуформу с наклонными пальцами, подвижную полуформу с резьбовыми полукольцами, ползунами и литниковыми каналами, отличающаяся тем, что, с целью повышения качества отливок, она снабжена механизмом поворота резьбовых полуколец, выполненного в виде пальцев, закрепленных в полукольцах, и пазов, выполненных в ползунах, и механизмом фиксации резьбовых полуколец, выполненным в виде вставок, размещенных на ползунах и имеющих кольцевые выемки под резьбовые полукольца и стопоров, закрепленных в неподвижной полуформе с возможностью взаимодействия со вставками, при этом литниковый канал выполнен в резьбовых полукольцах.по их разъему, а резьбовые полукольца и ползуны

установлены друг относительно друга с зазором в направлении, перпендикулярном плоскости разъема полуформ.

4 // 2.

Фиг.1 Д-И

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1340894A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1503990A1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1400774A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2068316C1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Форма литья под давлением | 1983 |

|

SU1097445A1 |

Сущность изобретения: в рабочую полость пресс-формы устанавливают резьбовые полукольца и через разъем полуколец запрессовывают металл. После затвердевания резьбовые пол/кольца поворачивают в пресс-форме и осуществляют тем самым отделение литников от отливки. Одновре менно полукольца нарезают резьбу на отливке в месте отделения литников. Пресс- форма содержит механизм поворота oesi бовых полуколец и механизм фиксации полуколец в осевом направлении. 2 с.п.ф- лы,10 ил

/о JZ

9Ъъ2

/

4 //

ВидГ

фиг 7

Фиг 6

Ъ //

4 JL &

ЬЙу Ц- Us

gxЈ: Svsr2ЈZ2Z22223 гх:

«

5 5

srsrv

#иа

U

4-л

. /

| Заславский М.Л | |||

| Литье под давлением армированных и резьбовых деталей | |||

| М.: Машгиз, 1958, с.127, фиг.76 | |||

| Дубов К.Х | |||

| и др | |||

| Литьевые формы для деталей из термопластов | |||

| М.: ЦНИИЭстрой- маш, 1978, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-03—Подача