1

Изобретение относится к литейному производству, в частности к изготовлению отливок ювелирных изделий в гипсовые формы ио выплавляемым моделям, и может быть использовано при изготовлении других отливок из черны и цветных сплавов. ,

Цель изобретения - увеличение живучести смеси и повьшшние качества рабочей поверхности формы за счет уве личения текучести смеси и устранения газовых пер.. .

Сущность иаобретения состоит в следующем..

Связующим в смеси служит гипс.Используют гипс формовочный для фарфоро-фаянсовой промышленности марок Г-66Ш или Г-7БШ. Огнеупорный накопитель - динас, предварительно просеянный через сито 008. Остаток на сите не более 25%.

В качестве замедлителя твердения, гипса используют карбоксиметилцеллю- лозу (КМЦ) волокнистую по ТУ 6-08- -2344-78.

Формирование прочности в смеси происходит за счет взаимодействия раствора КМЦ в дистиллированной воде с гипсом. При этом частицы гипса обволакиваются тонкой пленкой КМЦ, что затрудняет доступ воды к поверхности гипса и замедляет твердение, т.е. увеличивает живучесть смеси. При этом КМ1Д не взаимодействует с оксидами металлов, содержащимися в динасовом порошке с вьщелением газов, как это происходит при использовании кислот в качестве замедлителей твердения. Вместе с тем КМЦ, как квастифицирую- щая добавка, увеличивает текучесть смеси, снижает ее вязкость.

Предлагаемую смесь приготавливают следующим образом.

В смеситель вводят динасовый порошок и гипс, перемешивают 0,5-1,0 мин после чего добавляют КМЦ, предварительно растворенную в дистиллированной воде, и перемешивают еще 0,5-1 мин

Из полученной таким образом смеси изготавливают формы, для чего смесь вакуумируют при остаточном давлении 1,333 кПа в течение 2-3 мин и запивают в оснастку. Затем опять вакуумируют для удаления газов, попавших в смесь при заливке. После снятия вакуума форма затвердевает в течение 25

40 мин, затем провяливается на воздухе 10-24 ч. После этого форму тьр- мообрабатывают по ступенчатому режи5

20,

Q

422862

му при 150-800 С 8-9,5 ч. Прокаленные формы после охлаждения заливают металлом.

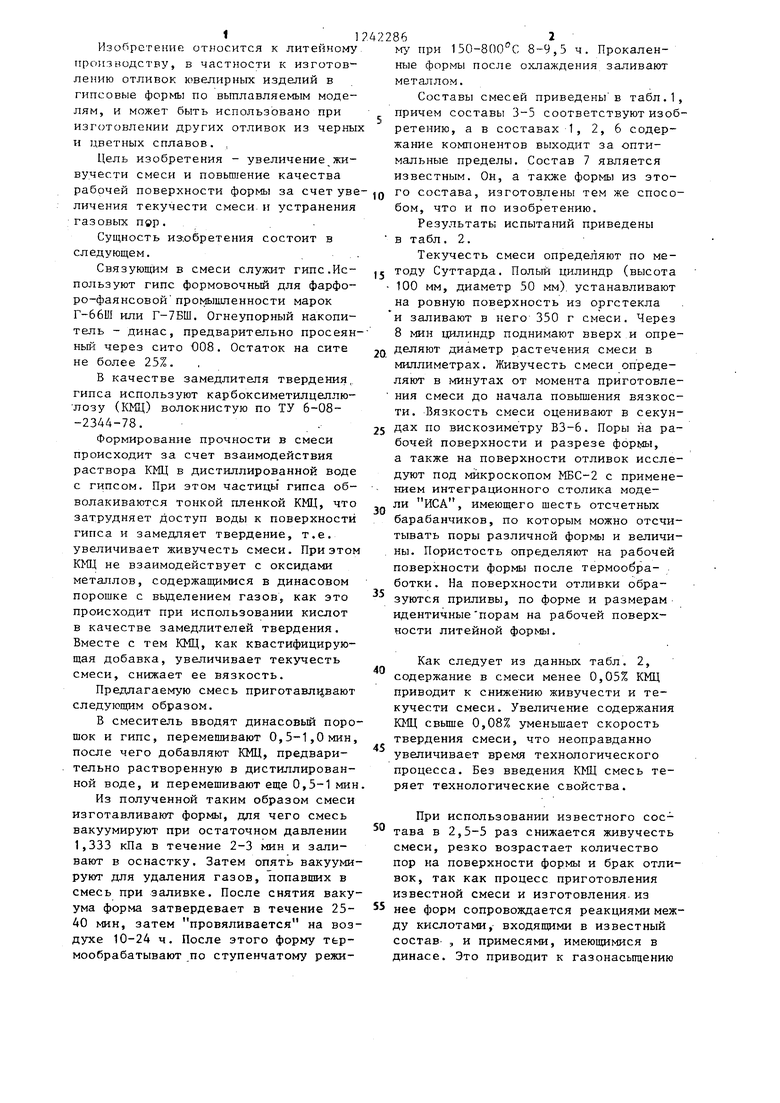

Составы смесей приведены в табл.1, причем составы 3-5 соответствуют изобретению, а в составах 1, 2, 6 содержание компонентов выходит за оптимальные пределы. Состав 7 является известным. Он, а также формы из этого состава, изготовлены тем же способом, что и по изобретению.

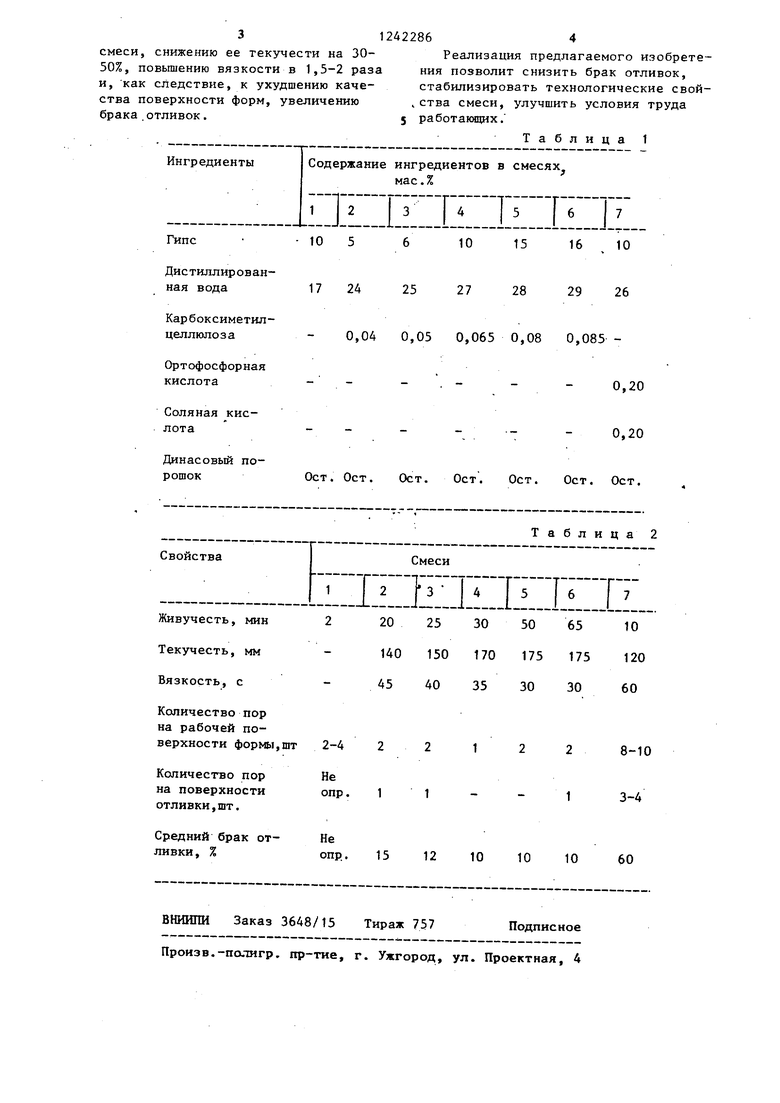

Результаты испытаний приведены в табл. 2.

Текучесть смеси определяют по ме- JJ тоду Суттарда. Полый цилиндр (высота

100 мм, диаметр 50 мм), устанавливают на ровную поверхность из оргстекла и заливают в него 350 г смеси. Через 8 мин цилиндр поднимают вверх и определяют диаметр растечения смеси в миллиметрах. Живучесть смеси определяют в 1чинутах от момента приготовле- ния смеси до начала повьш1ения вязкости. Вязкость смеси оценивают в секун- 25 дах по вискозиметру ВЗ-6. Поры на рабочей поверхности и разрезе фор№1, а также на поверхности отливок исследуют под микроскопом МБС-2 с применением интеграционного столика модели ИСА, имеющего шесть отсчетных барабанчиков, по которым можно отсчитывать поры различной формы и величины. Пористость определяют на рабочей поверхности формы после термообработки. На поверхности отливки обра30

35

40

45

зуются приливы, по форме и размерам идентичные порам на рабочей поверхности литейной формы.

Как следует из данных табл. 2, содержание в смеси менее 0,05% КМЦ приводит к снижению живучести и текучести смеси. Увеличение содержания Ю-Щ CBbmie 0,08% уменьшает скорость твердения смеси, что неоправданно увеличивает время технологического процесса. Без введения КМЦ смесь теряет технологические свойства.

50

При использовании известного состава в 2,5-5 раз снижается живучесть смеси, резко возрастает количество пор на поверхности формы и брак отливок, так как процесс приготовления известной смеси и изготовления, из 55 нее форм сопровождается реакциями между кислотами, входящими в известный состав- ,, и примесями, имеющимися в динасе. Это приводит к газонасьш5ению

312422864

смеси, снижению ее текучести на 30- Реализация предлагаемого изобрете- 50%, повьпиению вязкости в 1,5-2 раза ния позволит снизить брак отливок, и, как следствие, к ухудшению качества поверхности форм, увеличению

стабилизировать технологические свой- , ства смеси, улучшить условия труда 5 работающих.

брака .отливок.

Гипс

Дистиллированная вода

Карбоксиметил- целлюлоза

Ортофосфорная кислота

Соляная кислота

Динасовьм порошок

10 5

101516 10

17 2425272829 26

0,04 0,05 0,065 0,08 0,085 0,20

0,20

Ост. Ост. Ост. Ост. Ост. Ост. Ост.

Свойства

Живучесть, мин Текучесть, мм Вязкость, с

Количество пор на рабочей поверхности формы,шт

Количество пор на поверхности отливки,шт.

Средний брак отливки, %

20 25 30 50 65 10 140 150 170 175 175 120 45 40 35 30 30 60

2-422 1 2 2 8-10

Не

опр. 1 1 - - 1 3-4

Не

опр.. 15 12 10 10 10 60

ВНИИПИ Заказ 3648/15 Тираж 757 Подписное

I -- ...... ..v

Произв.-палигр. пр-тие, г. Ужгород, ул. Проектная, 4

Реализация предлагаемого изобрете- ния позволит снизить брак отливок,

стабилизировать технологические свой- , ства смеси, улучшить условия труда 5 работающих.

Таблица 1

101516 10

0,04 0,05 0,065 0,08 0,085 0,20

0,20

Таблица 2

Смеси

IZIfJinilZII

20 25 30 50 65 10 140 150 170 175 175 120 45 40 35 30 30 60

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм по выплавляемым моделям | 1987 |

|

SU1475758A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU1018776A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163854C1 |

| СМЕСЬ НАЛИВНАЯ ФОРМОВОЧНАЯ С ПОВЫШЕННОЙ ГАЗОПРОНИЦАЕМОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЦВЕТНЫХ СПЛАВОВ | 2008 |

|

RU2383410C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU904869A1 |

| Состав для изготовления литейных форм | 1984 |

|

SU1243882A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1993 |

|

RU2105630C1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1115835A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1975 |

|

SU519272A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кестнер О.Е | |||

| и др | |||

| Точное литъе цветных сплавов в гипсовые и керамические формы | |||

| - М.: Машиностроение, 1968, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Смесь формованная ювелирная для точного литья ювелирных изделий | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-28—Подача