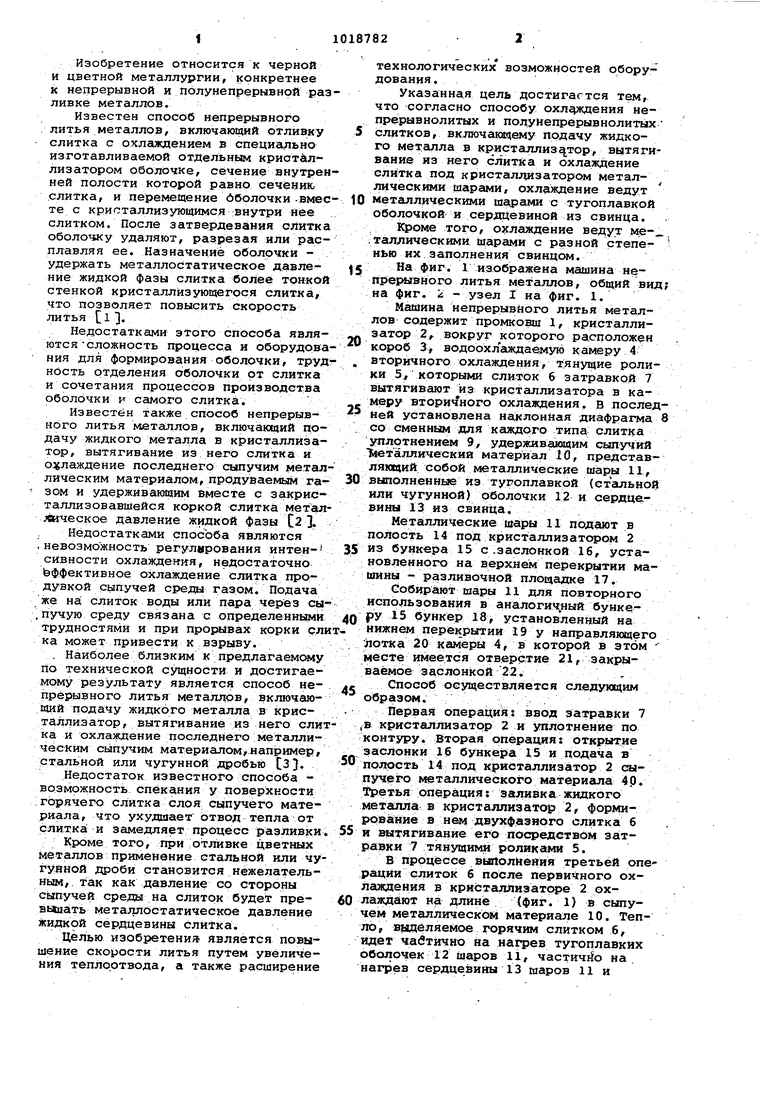

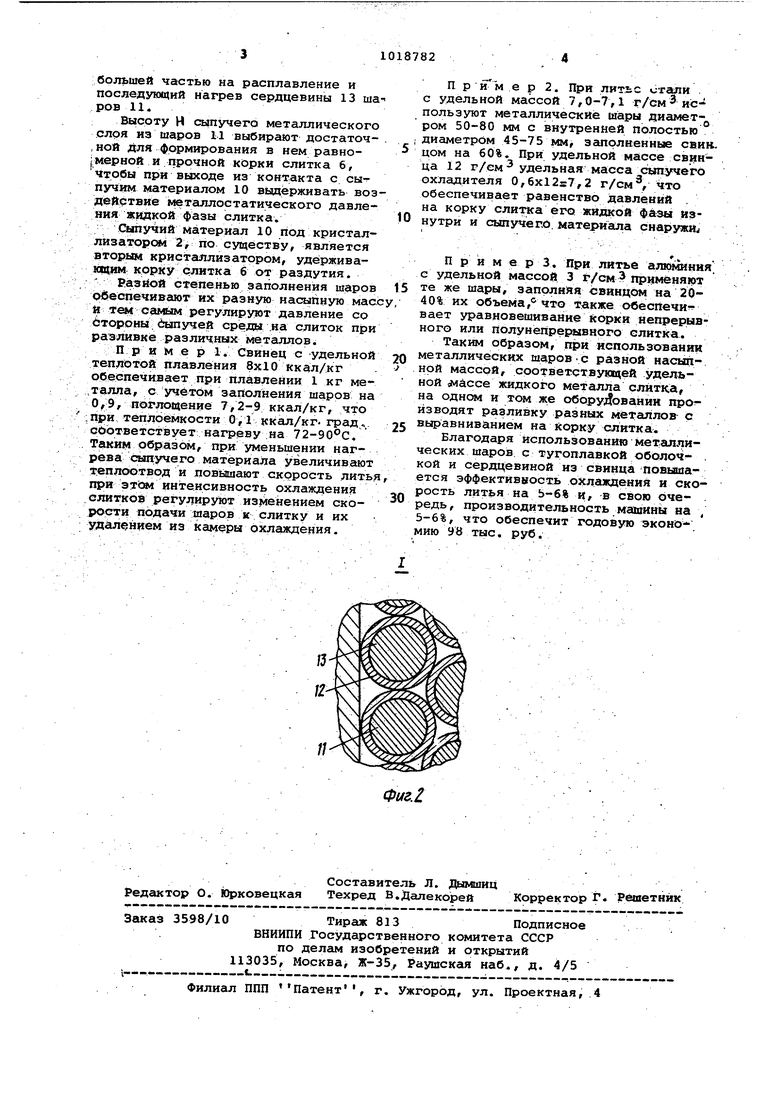

Изобретение относится к черной и цветной металлургии, конкретнее к непрерывной и полунепрерывной раз ливке металлов. Известен способ непрерывного литья металлов, включающий отливку слитка с охлаждением в специально изготавливаемой отдельным кристйллизатором оболочке, сечение внутрен ней полости которой равно сечению слитка, и перемещение бболочки .вмес те с кристаллизующимся внутри нее слитком. После затвердевания слитка оболочку удаляют, разрезая или расплавляя ее. Назначение оболочки удержать металлостатическое давление жидкой фазы слитка более тонкой стенкой кристаллизующегося слитка, что позволяет повысить скорость литья tl Недостатками этого способа являются -сложность процесса и оборудова ния для формирования оболочки, ТРУД нбсть отделения оболочки от слитка и сочетания процессов производства оболочки и самого слитка. Известен также.способ непрерывного литья металлов, включающий подачу жидкого металла в кристаллизатор, вытягивание из него слитка и охлаждение последнего сыпучим метал лическим материалом, продуваемым га3ом и удерживающим вместе с закристаллизовавшейся коркой слитка метал лическое давление жигдкой фазы С2 3. Недостатками способа являются ,невозможность регулирования интеисивности охлаждения, недостаточно ёффективное охлаждение слитка продувкой сыпучей среды газом. Подача же на слиток воды или пара через сы ,пучую среду связана с определенными трудностями и при прорывах корки рл ка может привести к взрыву. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ непрерывного литья металлов, включающий подачу жидкого металла в кристаллизатор, вытягивание и:з него сли ка и охлазкДение последнего; металлическим сыпучим материалом/например, стальной или чугунной дробью 3). Недостаток известного способа возможность спекания у поверхности ;горячего слитка слоя сыпучего материала, что ухудшает отвод тепла от слитка и замедляет процесс разливки Кроме того, при отливке цветных металлов применение стальной или чу гуйной дроби становится нежелательнвдм, так как давление со стороны сыпучей среды на слиток будет превь«иать металлЬстатическое давление жидкой сердцевины слитка. Целью изобретения является повышение скорости литья путем увеличения тепЛортвода, а также расширение технологических возможностей оборудования. Указанная цель достигагтся тем, что согласно способу охлфкдения непрерывнолитых и полунепрерывнолитых слитков, включающему подачу жидкого металла в кристаллизатор, вытягивание из него сЯитка и охлаждение слитка под кристаллизатором металлическими шарами, охлаждение ведут металлическими шарами с тугоплавкой оболочкой и сердцевиной из свинца. 1фоме того, о:|слаждение ведут ме- таллическими шарами с разной степенью их заполнения свинцом. На фиг. 1 изображена машина непрерывного литья металлов, общий вид; на фиг. 2 - узел Г на фиг. 1. Машина непрерывного литья металлов содержит промковш 1, кристаллизатор 2, ВОКРУГ которого расположен короб 3, водоохлаждаемую камеру 4 вторичного охлаждения, тянущие ролики 5, которыми слиток 6 затравкой 7 вытягивают из кристаллизатора в камеру втори ного охлаждения. в последней установлена наклонная диафрагма 8 со сменным для каждого типа слитка уплотнением 9, удерживающим сыпучий металлический материал 10, представляющий собой металлические шары 11, выполненные из тугоплавкой (стальной или чугунной) оболочки 12 и сердцевины 13 из Свинца. Металлические шары 11 подают в полость 14 под кристаллизатором 2 из бункера 15 с .заслонкой 16, установленного на верхнем перекрытии машины - разливочной площадке 17. Собирают шары 11 для повторного использования в аналогичный бункеру 15 бункер 18, установленный на нижнем перекрытии 19 у направляющего лотка 20 камеры 4, в которой в этом месте имеется отверстие 21 закрываемое заслонкой 22., Способ осуществляется следугадим образом. Первая операция: ввод затравки 7 в кристаллизатор 2 и уплотнение по контуру. вторая операция: открытие заслонки 16 бункера 15 и подача в полость 14 под кристаллизатор 2 сыпучего металлического материала 40. Третья операция: заливка жидкого металла в кристаллизатор 2, формирование в нем двухфазного слитка б и вытягивание его йосредством затравки 7 тянущими роликами 5. В процессе выполнения третьей операции слиток б после первичного охлаждения в кристаллизаторе 2 охлаждают на Длине {фиг. 1) в сыпучем металлическом материале 10. Тепло, выделяемое горячим слитком б, идет чабтйчно на нагрев тугоп.лавкнх оболочек 12 iaapOB 11, частично на нагрев сердцевины 13 шаров 11 и большей частью на расплавление и последующий нагрев сердцевины 13 ша ров 11. Высоту Н сыпучего металлического слря из шаров 11 выбирают достаточ,ной для формирования в нем равно мерной и прочной корки слитка 6, чтобы при выходе из контракта с сыпучим материалом 10 вьдёрживать воз дейртвие металлостатического давления жидкой фазы слитка. Сыпучий материал 10 под кристаллизатором 2, по существу, является вторым кристаллизатором, удёрживакщим- корку рлитка 6 от раздутия. Разной степенью заполнения шаров обеспечивают их разную насипную мас И тем самым регулируют давление со бтороны йыпучей среды .на слиток при разливк(е различных металлов. П р и М е р 1. Свинец с удельной теплотой плавления 8x10 ккал/кг обеспечивает при плавлении 1 кг ме,талла, с учётом заполнения шаров на 0,9, поглощение 7/2-9 ккал/кг, что :при Теплоёмкости 0,1 укал/кг- град, соответствует нагреву :на 72-90 С. Т|аким образом, при уменьшении нагрева сыпучего материала увеличивают еплоотвод и повьшают скорость лить при этим интеисивность охлаждения слитков регулирJrют изменением скорости подачи шаров к слитку и их удалением из камеры охлаждения. П р йГм е р 2. При литье стали с удельной массой 7,0-7,1 г/см используют металлические шары диаметром 50-80 мм с внутренней полостью диаметром 45-75 мм, згшрлненные сцик. цом на 60%. При удельной нАсс& свинца 12 г/см удельная масса сып.учегО охладителя 0,6xl2sT,2 г/см, что обеспечивает равенство давлений . на корку слитка его жидкой фазы изнутри и сьтучего. материала снаружи П РИМ е р 3. При литье азтвмйняя, с удельной массой 3 г/см применяют те же шары, заполняя свинцом на 2040% их объема, что Также обеспечи вает уравновешивание корки непрерывного или полунепрерывного слитка. Таким образом, при использовании металлических шаровс разной насыпной массой, соответствующей удельной лассе жидкого металла слйткаг на одном и том же оборудовании про йзводят разливку разных мёталлов с выравниванием на корку слитка. Благодаря использованию металлических шаров с тугоплавкой оболоч- . кой и сердцевиной из свинца повыаается эффективвость охлаждения и скорость литья на Ь-б% и, в свою оче- . редь, производительность машины на / 5-6%, что обеспечит годовую экономию 98 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1991 |

|

RU2063296C1 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2309814C2 |

| Машина непрерывного литья металлов | 1977 |

|

SU831298A1 |

| Устройство для вторичного охлаждения слитков на машинах непрерывного литья металлов | 1979 |

|

SU863157A1 |

| Способ непрерывного литья заготовок | 1990 |

|

SU1796339A1 |

| Способ непрерывного горизонтального литья заготовок и устройство для его осуществления | 1987 |

|

SU1521521A1 |

| Способ полунепрерывного литья заготовок | 1981 |

|

SU1066728A1 |

| СПОСОБ ПОДАЧИ ПОРОШКООБРАЗНЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2514745C2 |

| Способ непрерывной и полунепрерывной разливки металлов | 1977 |

|

SU758632A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2080206C1 |

1. СЦОСОБ ОХЛАЖДЕНИЯ {fe ;-ПРЕРЙВЙОЛЯ5ЕЪЕС И ПОЛЗадВПРЕШВНОЛИТЫХ 1 ЕЛНТ1СрВ, | Л1о4ак1В1ий подачу жидкого металла в кристгшлнэатор, вытягивание из него слитка и рхлажяеййе слитка под кристаллизатором люталлическими шарами, о тли -ч- а ю ц « йс я тем, что, с целдь 19 cxoir . рости литья путей уда иченяя теп/к отйода, охлаждение едут мётгигишчес-; кимишара с тугоплавкой ов)лочкой и сердцевиной из свданца, 2. Способ по П 1, о т ли ч а io- ; щи и с я тем,; что с .«елью расши- : рения технблргических возмсэжностей оборудования, :охлаящёние ведут металлическим шарами с разной степенью их заполнения сB,ii,jjfj,4, 00 «м 00 ISP

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент qm 3868988, Йл | |||

| опуелвдс | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина непрерывного литья металлов | 1977 |

|

SU831298A1 |

| : | |||

Авторы

Даты

1983-05-23—Публикация

1981-07-02—Подача