(54) УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ СЛИТКОВ НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ

1

Изобретение относится к черной и цветной металлургии, а именно к устройствам для вторичного охлаждения слитков при их литье на машинах непрерывного и полунепрерывного литья.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее форсунки для подачи охладителя на слиток и брусья, в которых выполнены пазы для установки опорных роликов 1.

Недостаток этого устройства - низкая стойкость роликов и брусьев, которая для роликов становится особенно низкой при малых скоростях движения слитка (остановках слитка), когда односторонний нагрев приводит к изгибу роликов. Брусья приводят к появлению больших сил трения. И брусья, и ролики препятствуют поперечной усадке слитка.

Цель изобретения - повышение долговечности оборудования.

Эта цель достигается тем, что на внутренней поверхности брусьев выполнены продольные, параллельные оси слитка, цилиндрические пазы, в которых расположены металлические, например стальные, щары с

возможностью перемещения в указанных пазах.

Установка в различные брусья шаров различных диаметров позволяет регулировать размеры сечения без замены брусьев. Устройство снабжено приводом подачи шаров в пазы опорных брусьев, например в виде гидравлических цилиндров.

С поверхностью слитка контактируют не ролики, а шары, которые при одностороннем нагреве изгибы не испытывают. А усилия от металлостатического давления

10 воспринимают опорные брусья.

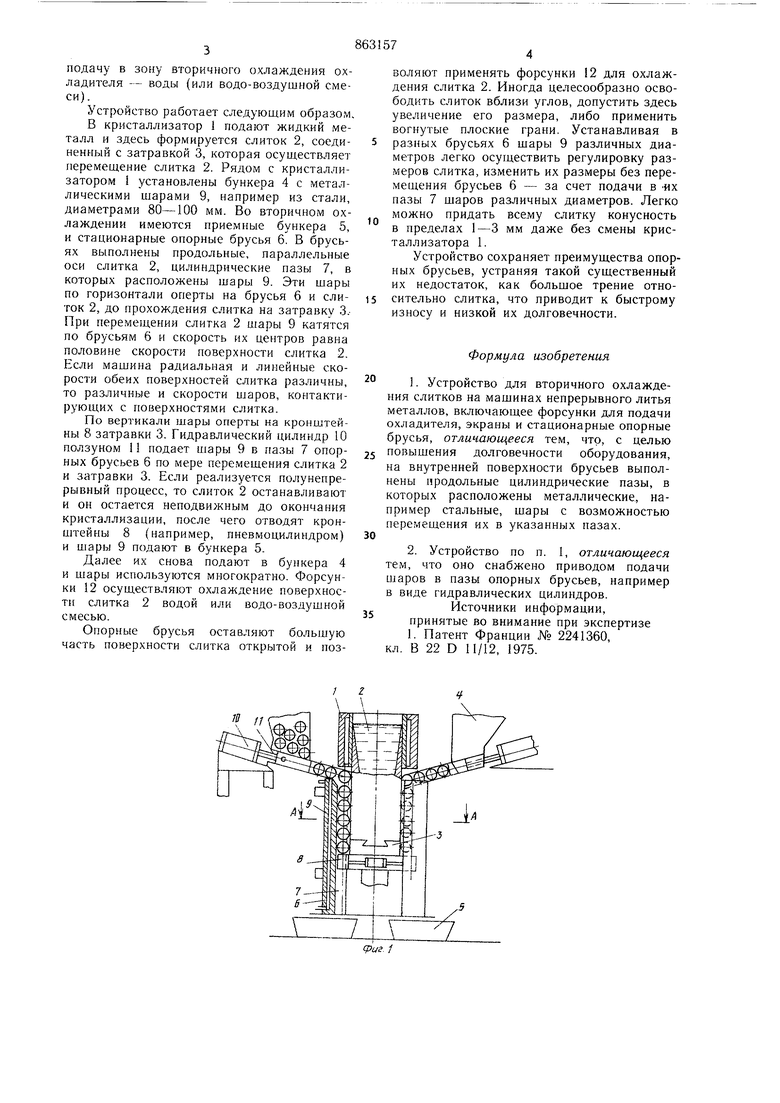

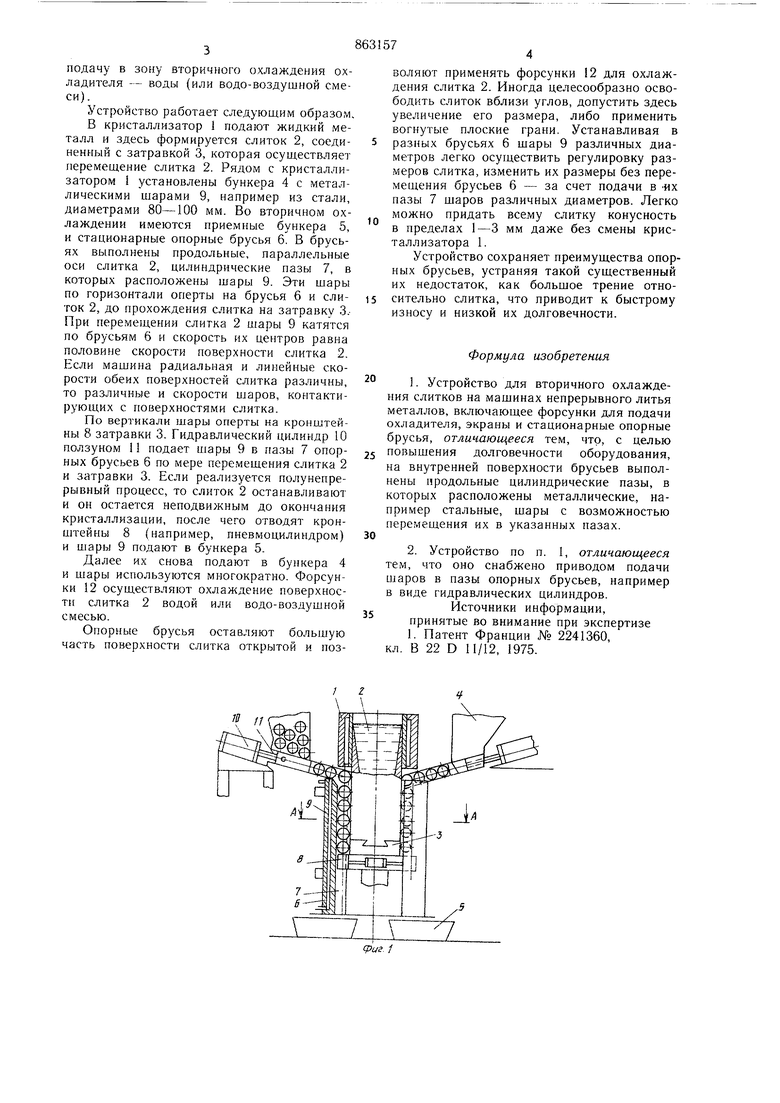

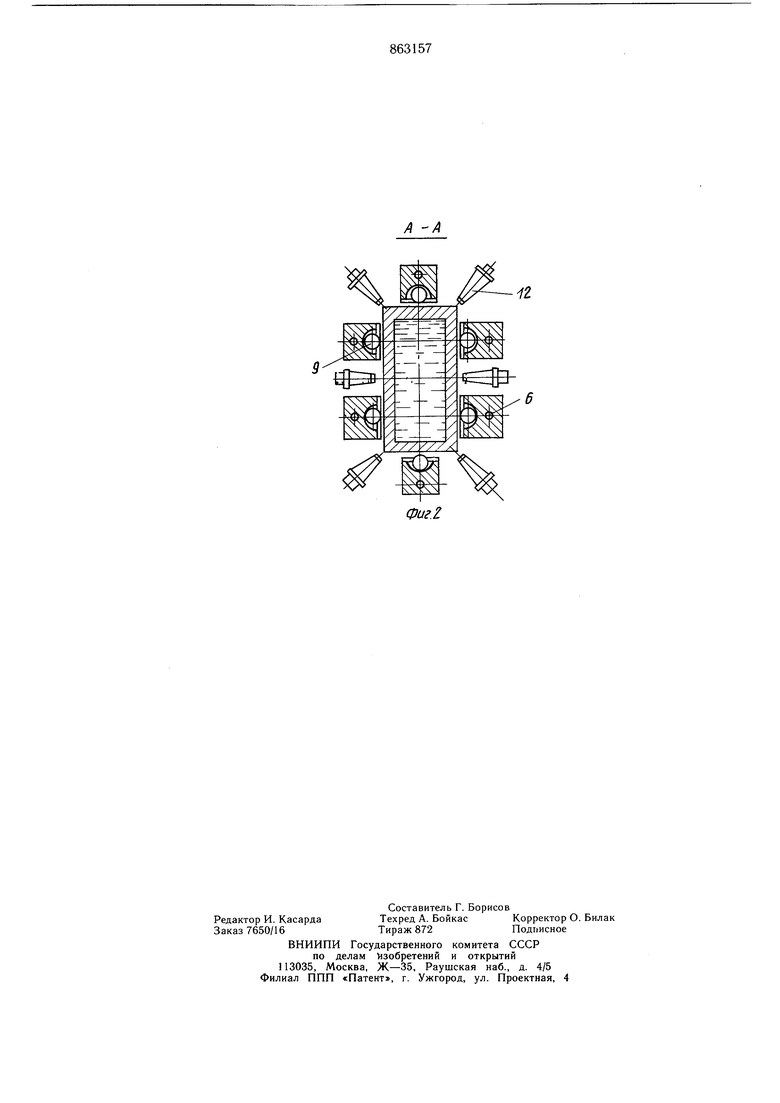

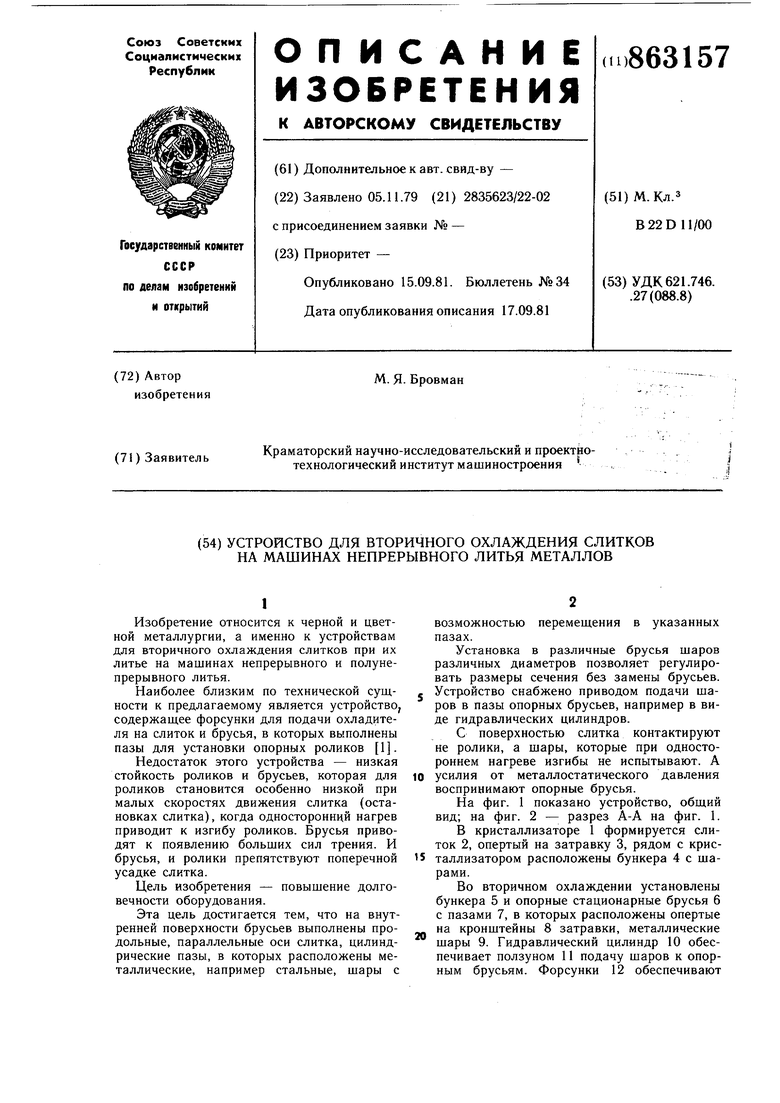

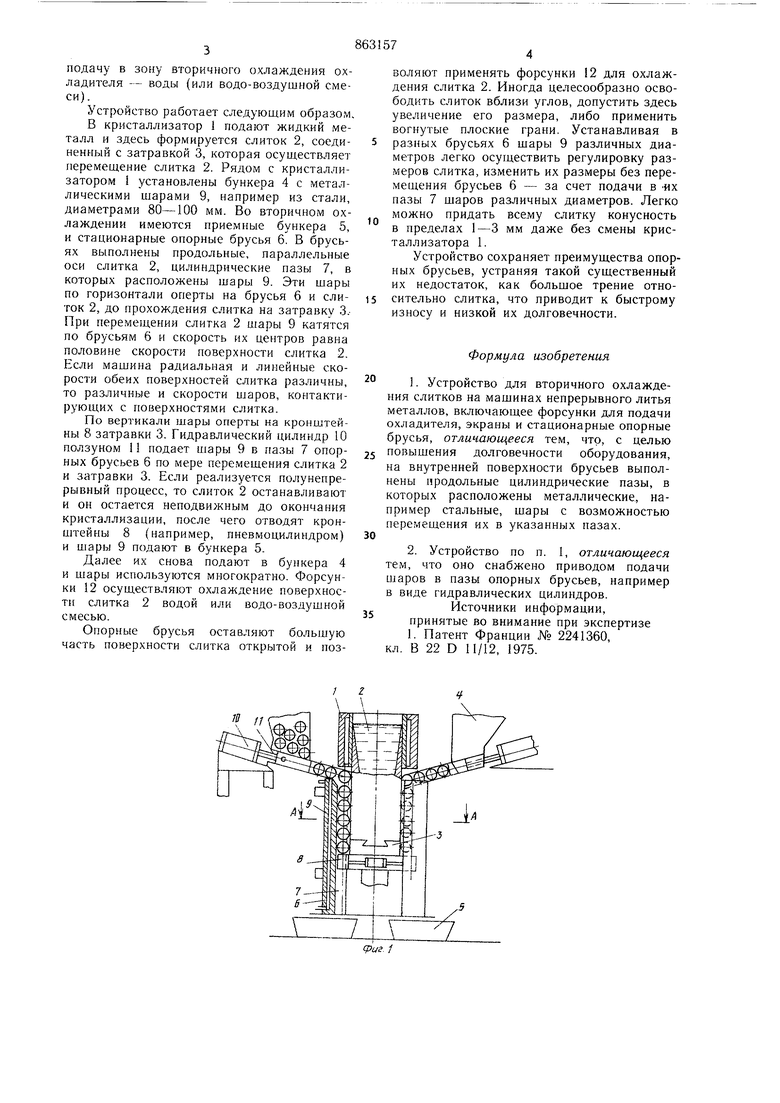

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

В кристаллизаторе 1 формируется слиток 2, опертый на затравку 3, рядом с крис5 таллизатором расположены бункера 4 с шарами.

Во вторичном охлаждении установлены бункера 5 и опорные стационарные брусья 6 с пазами 7, в которых расположены опертые на кронщтейны 8 затравки, металлические

20 щары 9. Гидравлический цилиндр 10 обеспечивает ползуном 11 подачу шаров к опорным брусьям. Форсунки 12 обеспечивают

подачу в зону вторичного охлаждения охладителя - воды (или водо-воздушной смеси).

Устройство работает следующим образом,

В кристаллизатор 1 подают жидкий металл и здесь формируется слиток 2, соединенный с затравкой 3, которая осуществляет перемещение слитка 2. Рядом с кристаллизатором 1 установлены бункера 4 с металлическими шарами 9, например из стали, диаметрами 80-100 мм. Во вторичном охлаждении имеются приемные бункера 5, и стационарные опорные брусья 6. В брусьях выполнены продольные, параллельные оси слитка 2, цилиндрические назы 7, в которых расположены шары 9. Эти шары по горизонтали оперты на брусья б и слиток 2, до прохождения слитка на затравку 3.При перемещении слитка 2 шары 9 катятся по брусьям 6 и скорость их центров равна половине скорости поверхности слитка 2. Если машина радиальная и линейные скорости обеих поверхностей слитка различны, то различные и скорости шаров, контактирующих с поверхностями слитка.

По вертикали шары оперты на кронштейны 8 затравки 3. Гидравлический цилиндр 10 ползуном И подает шары 9 в пазы 7 опорных брусьев 6 по мере перемещения слитка 2 и затравки 3. Если реализуется полунепрерывный процесс, то слиток 2 останавливают и он остается неподвижным до окончания кристаллизации, после чего отводят кронштейны 8 (например, пневмоцилиндром) и шары 9 подают в бункера 5.

Далее их снова подают в бункера 4 и шары используются многократно. Форсунки 12 осуществляют охлаждение поверхности слитка 2 водой или водо-воздушной смесью.

Опорные брусья оставляют большую часть поверхности слитка открытой и ноз7S п

воляют применять форсунки 2 для охлаждения слитка 2. Иногда целесообразно освободить слиток вблизи углов, допустить здесь увеличение его размера, либо применить вогнутые плоские грани. Устанавливая в разных брусьях 6 шары 9 различных диаметров легко осуществить регулировку размеров слитка, изменить их размеры без перемещения брусьев 6 - за счет подачи в их пазы 7 шаров различных диаметров. Легко можно придать всему слитку конусность в пределах 1-3 мм даже без смены кристаллизатора 1.

Устройство сохраняет преимущества опорных брусьев, устраняя такой существенный их недостаток, как большое трение относительно слитка, что приводит к быстрому ИЗНОСУ и низкой их долговечности.

Формула изобретения

1.Устройство для вторичного охлаждения слитков на машинах непрерывного литья металлов, включающее форсунки для подачи охладителя, экраны и стационарные опорные брусья, отличающееся тем, что, с целью повышения долговечности оборудования, на внутренней поверхности брусьев выполнены продольные цилиндрические пазы, в которых расположены металлические, например стальные, шары с возможностью перемещения их в указанных пазах.

2.Устройство по п. 1, отличающееся тем, что оно снабжено приводом подачи ujapoB в пазы опорных брусьев, например в виде гидравлических цилиндров.

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2241360, кл. В 22 D 11/12, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения непрерывно-литых и полунепрерывнолитых слитков | 1981 |

|

SU1018782A1 |

| Устройство для вытягивания слитка из кристаллизатора машины полунепрерывного литья металлов | 1982 |

|

SU1087251A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1967 |

|

SU202484A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| Машина для полунепрерывного литья металлов | 1983 |

|

SU1103940A1 |

| Установка полунепрерывного литья металлов | 1977 |

|

SU794878A1 |

| Устройство для охлаждения кристаллизатора машин непрерывного и полунепрерывного литья металлов | 1983 |

|

SU1093391A1 |

| Машина полунепрерывного литья металлов | 1981 |

|

SU944770A1 |

Авторы

Даты

1981-09-15—Публикация

1979-11-05—Подача