1

Изобретение относится к способу адсорбционной непрерывной очистки углеводородных фракций и может быть использовано в нефтеперерабатывающей, нефтехимической и в других отраслях нромышленности.

Известны способы адсорбционной непрерывной очистки углеводордных фракций (масляных или нарафиновых) в бензиновом растворе с нрименением в качестве адсорбента синтетического мелкозернистого алюмосиликагеля с преобладающим размером зерен 0,25- 0,5 мм.

Известен способ очистки масел с различной вязкостью от ароматических соединений путем адсорбции, включающий десорбцию ароматических углеводордов из адсорбента и сушку его с последующей окислительиой регеисра цией адсорбента и его охлаждением 1.

Очистку масел по данному способу проводят с применением циркулирующего в замкнутом цикле алюмосиликагеля, причем стадии адсорбции и десорбции проводят в иепрерывно действующих противоточных контакторах шахтного типа.

Известен также способ, согласно которому десорбцию ароматических углеводородов из отработанного адсорбента, сущку иульпы . и транспорт адсорбента осуществляют в стоякесущителе парами теплоносителя 2.

Основным недостатком известных способов является низкая поглощающая способность регенерированного адсорбента, вследствие чего глубина очистки (отбор ароматики от потенциала) составляет всего 22-23,5%. Поэтому, для снижения ароматикп до допустимой нормы, очищаемый продукт подвергают 2-3кратной адсорбционной очистке. При этом не только снижается выход готового масла

(86,5%) и увеличиваются потери (5,6%), но и снижается производительность установки.

Ухудщение активности регеиерированного адсорбента происходит вследствие того, что в ироцессе сущки пульпы отработанного адсорбента при температуре 140-170°С удаляется только растворитель, находящийся между зериами и в поверхностных порах адсорбента, а легкие масляные или иарафиновые углеводороды, сорбированные вместе с ароматикой порами адсорбента, не удаляются. Эти углеводороды ири поступлении отработанного адсорбента в зону пирогенизации стуненчато-противоточиого регеиератора, при температуре 400-450°С превращаются в летучие и кокс,

а регеиерированиый адсорбеит при этом содержит до 0,28% остаточного кокса.

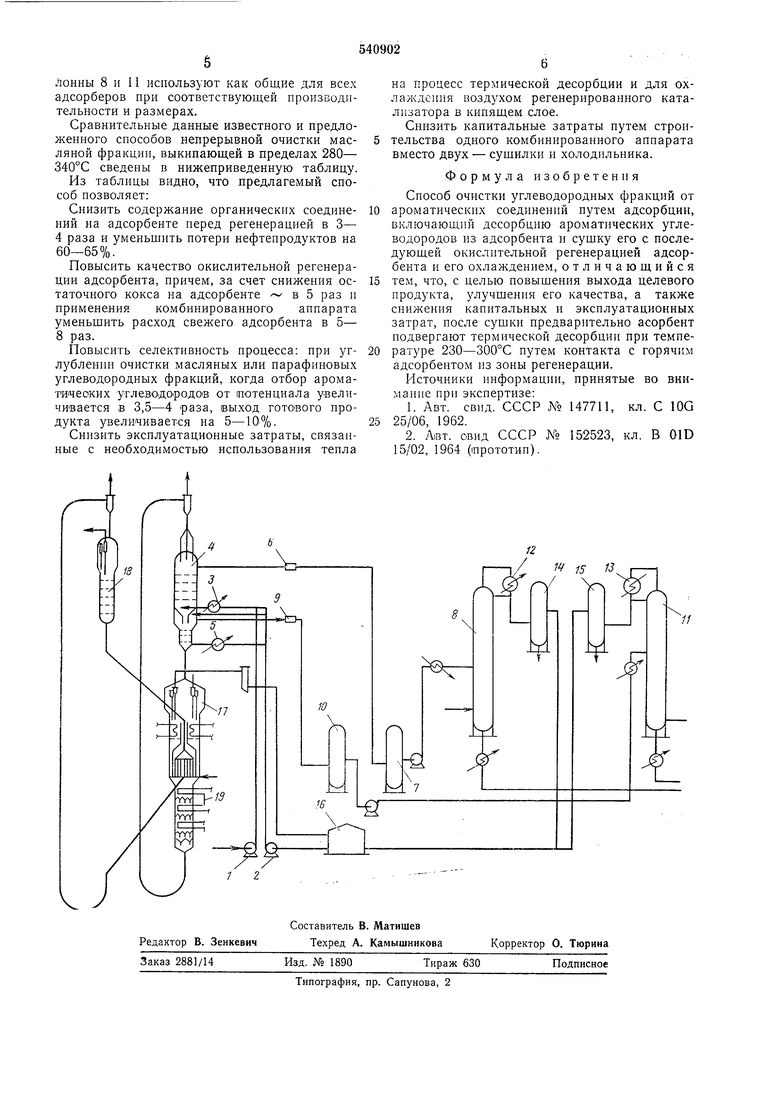

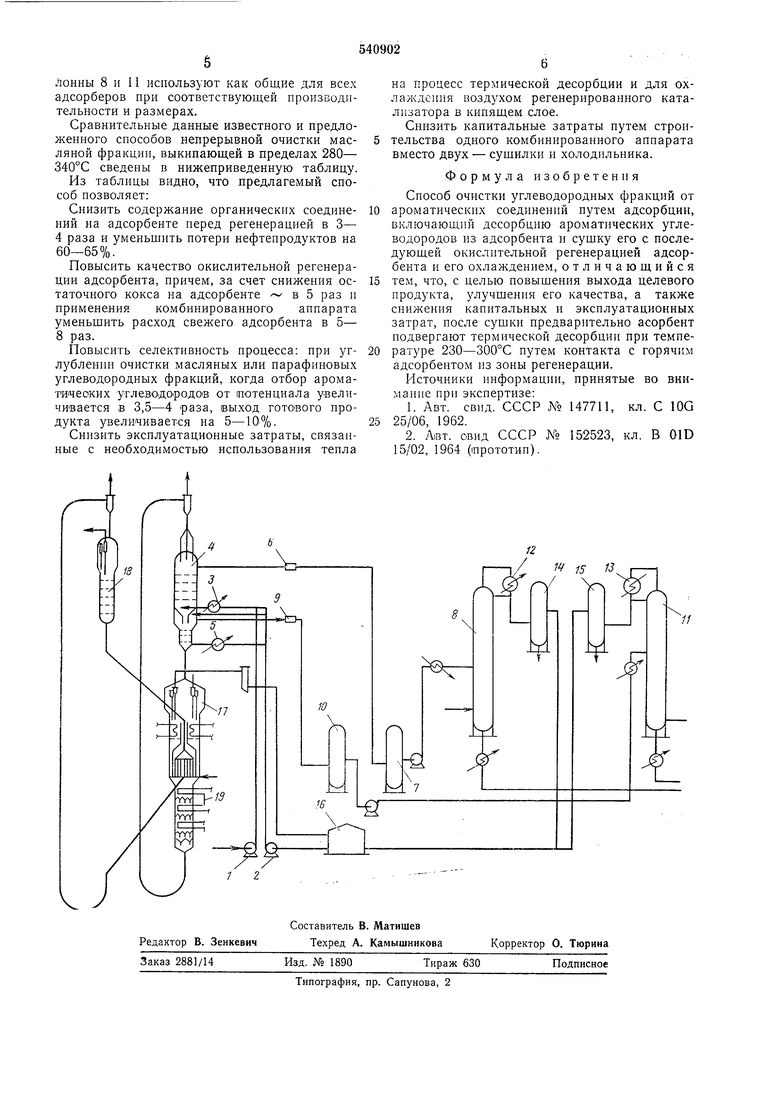

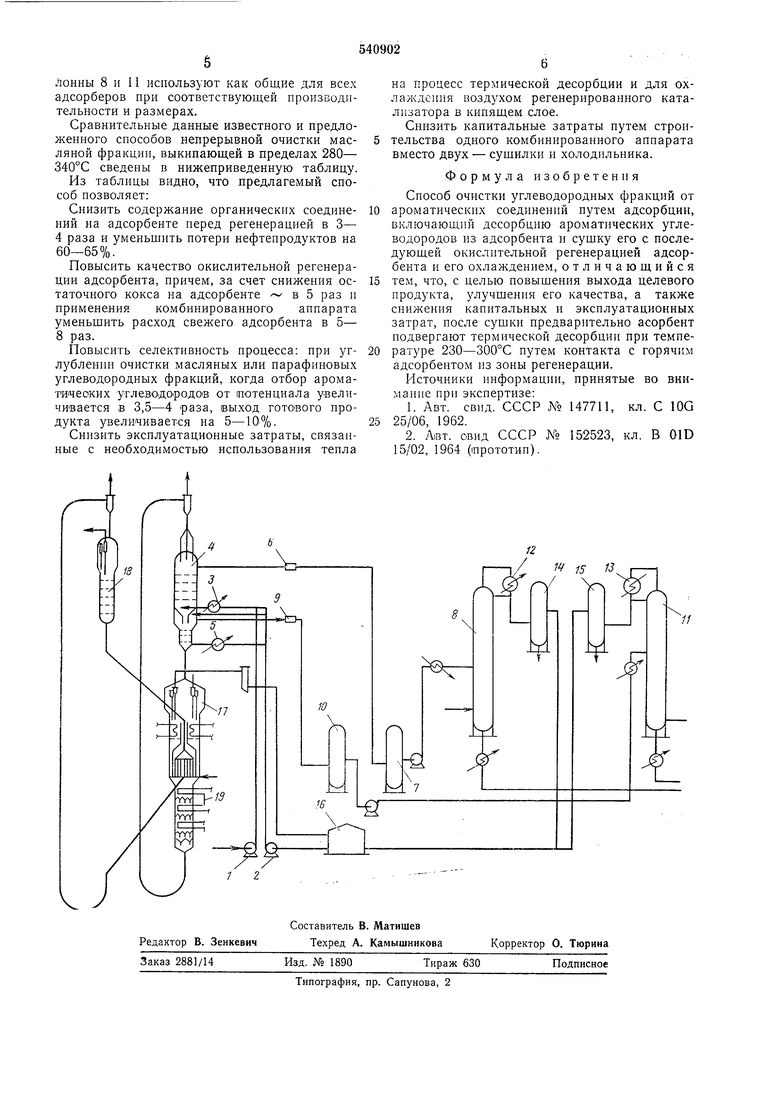

Таким образом, высокая темиература (400°С) и повыщеииое содержание органиче ских соединений в порах адсорбеита (до 8,5%i создают условия для образования, так называемого «глубинного кокса, который наиболее трудно поддается выжигу и практически остается в порах адсорбента резко снижая его активность. Из-за низкой поглощающей способности регенерированного адсорбента имеет место повышенный расход свежего адсорбента, потери адсорбента составляют 11,3 кг на 1 т готового масла. Вторым недостатком указанных способов является отсутствие теплообмена, повышающее эксплуатационные затраты установок. Целью изобретения является улучшение поглощающей способности регенерированного адсорбента и тем самым увеличение выхода целевого продукта с одновременным улучшением его качества, а также снижение капитальных и эксплуатационных затрат. Поставленная цель согласно изобретению достигается предлагаемым способом очистки углеводородных фракций от ароматических соединений путем адсорбции, включающим десорбцию ароматических углеводородов из адсорбента ц сушку его с последующей окислительной регнерацией адсорбента и его охлаждением, причем, после сушки предварительно адсорбент подвергают термической десорбции при температуре 230-300°С путем контакта с горячим адсорбентом из зоны регенерации. Отличительным признаком данного способа является то, что после сушки предварительно адсорбент подвергают термической десорбции при температуре 230-ЗОО С путем контакта с горячим адсорбентом из зоны регенерации. Пример 1 (см. схему). Сырье, например, депарафинированное масло, выкипающее в пределах 290-340°С, с содержанием ароматических углеводородов до 2-3:вес. % и растворитель, бензин галоща, соответствующими насосами 1 и 2 непрерывно подают через холодильник 3 в нижнюю часть адсорбционной зоны адсорбера 4 с температурой 40°С. В верхнюю часть адсорбера 4 непрерывно вводят адсорбент, который движется противотоком к сырьевому раствору. В качестве адсорбента используют синтетический мелкозернистый алюмосиликагель с размером зерен 0,2- 0,5 мм. Одновременно в адсорбер подается растворитель: в нижнюю часть адсорбционной зоны - холодный, с температурой 40°С, а в зону десорбции - горячий, с температурой 90°С, прошедщий теплообменник 5. Из верхней части адсорбционной зоны адсорбера раствор очищенного масла, с содержанием ароматических углеводородов не более 0,2% (рафинат I) через фильтр б и емкость 7 1поступает в колонну 8 для отделения из него растворителя, а из верхней части зоны десорбции адсорбера 4 раствор арО матического концентрата (рафинат П), через фильтр 9 и емкость 10 поступает в колонну 11 также для отделения растворителя. Пары растворителя из отпарных колонн 8 и 11 поступают соответственно в конденсаторы-холодильники 12 и 13, откуда охлажденный растворитель через емкости 14 и 15 возвращают в емкость 16 для растворителя, а готовое очищенное деароматизированное и ароматизироаванное масла снизу колонн 8 и 11 соответственно выводят с установки в качестве целевых продуктов. При этом отбор ароматических углеводородов от потенциального их содержания в исходном продукте составляет 93%, а выход готового масла 95%. Засмоленный отработанный адсорбент, содержащий на своей поверхности и в порах легкие углеводороды, смолистые вещества и растворитель, из нижней части адсорбера 4 направляют в комбинированный аппарат 17 для обработки адсорбента, где в зоне сушки происходит удаление растворителя с поверхности адсорбента при 160-170°С, а в зоне термической дерсорбции при 230°С и выше - удаление легких ароматических углеводо|родов и других легких компонентов масла за счет тепла регенерированного адсорбента, поступающего в эту зону из регенератора 18 с температурой 650°С. Засмоленный адсорбент, прошедший сушку и термическую десорбцию в зонах комбинированного аппарата 17, содержащий до 2% органических соединений, направляют в регенератор 18 на окислительную регенерацию, а охлажденный при этом до 450°С регенерированный адсорбент из зоны термической десорбции аппарата 17 поступает в зону охлаждения, где в падающем потоке, проходя через змеевики с хладагентом 19 он охлаждается до температуры 35°С. Содержание остаточного кокса на регенерированном адсорбенте составляет 0,05%, а пополнение системы свежим адсорбентом (потери) 1,5-2 кг на тонну готового масла. При очистке парафина все операции проводят в той же последовательности. Пример 2. При необходимости одно1Временной адсорбционной очистки вторых или третьих потоков масляных фракций, например 210-340 и 280-340, предлагаемый опособ используют в том же порядке, но вместо одного адсорбера 4 применяют два или три, в зависимости от числа масляных потоков, а остальные аппараты, как, например регенератор 18, комбинированный аппарат 17, отпарные коотового продукта

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адсорбционной противоточной очистки масел с различной вязкостью | 1960 |

|

SU147711A1 |

| Способ очистки легкой фракции жидких парафинов | 1981 |

|

SU979489A1 |

| Способ очистки нефтяных масел | 1982 |

|

SU1018962A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОГОУГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СОПРОВОЖДАЮЩИХ ЕГО ПРИМЕСЕЙ | 1970 |

|

SU428760A1 |

| СПОСОБ•ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1979 |

|

SU825587A1 |

| СПОСОБ СЕЛЕКТИВНОГО УДАЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ НЕФТИ | 2021 |

|

RU2774190C1 |

| Способ получения н-парафинов | 1981 |

|

SU1002348A1 |

| Способ очистки жидких парафинов | 1981 |

|

SU979490A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

Авторы

Даты

1976-12-30—Публикация

1975-12-08—Подача