;о

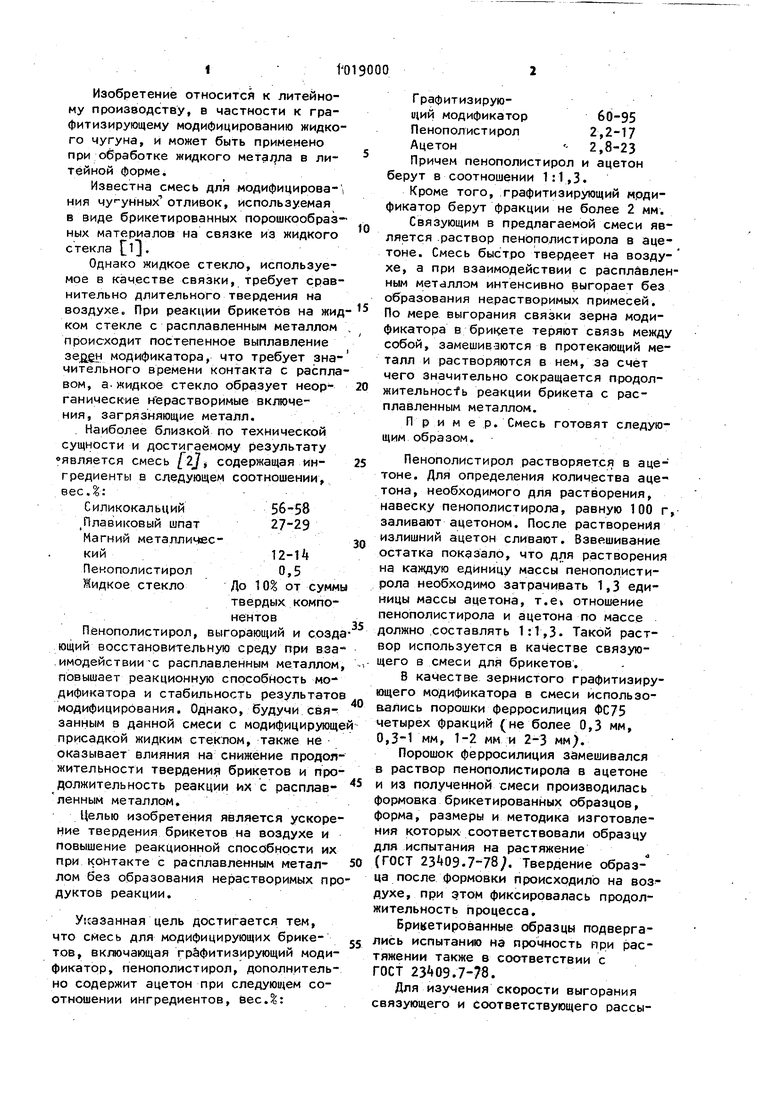

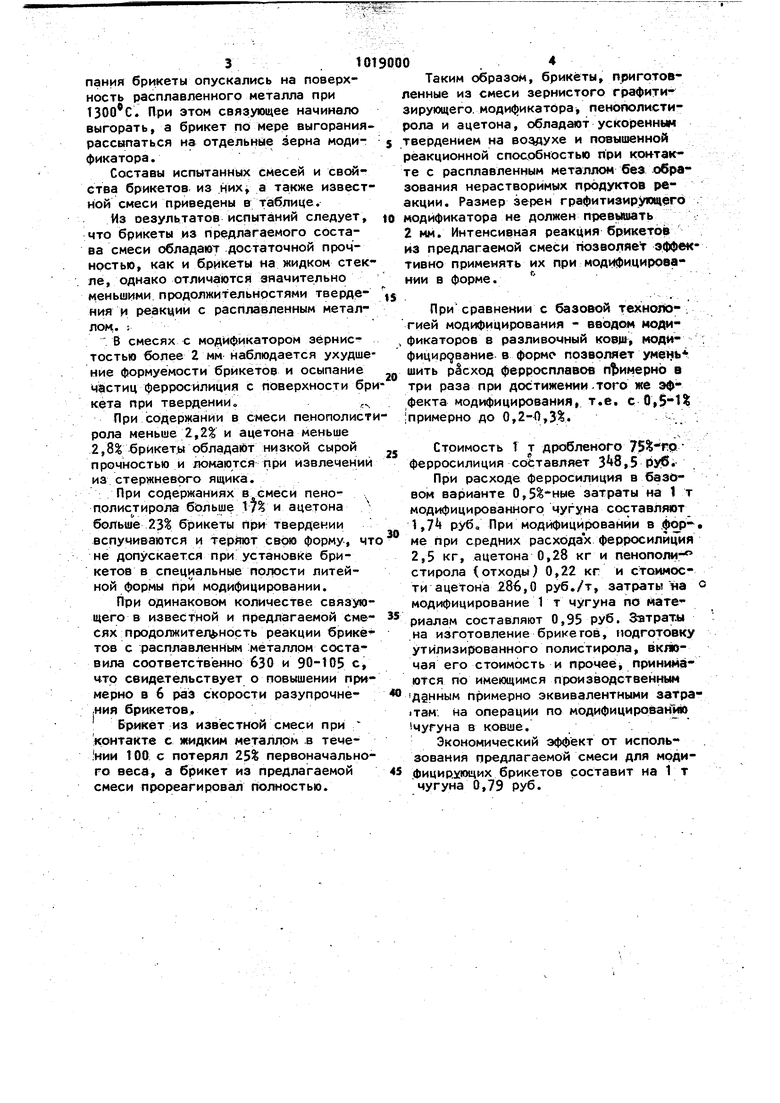

р Изобретение относится к литейному производству, в частности к графитизирующему модифицированию жидкого чугуна, и может быть применено при обработке жидкого металла в литейной форме. Известна смесь для модифицирования чу-унных отливок, используемая в виде брикетированных порошкообраз ных материалов на связке из жидкого стекла . Однако жидкое стекло, используемое в качестве связки, требует сравнительно длительного твердения на воздухе. При реакции брикетов на жид ком стекле с расплавленным металлом происходит постепенное выплавление модификатора, что требует значительного времени контакта с распла вом, а. жидкое стекло образует неорганические нерастворимые включения, загрязняющие металл. . Наиболее близкой по технической сущности и достигаемому результату «является смесь 2 i содержащая ингредиенты в следующем соотношении, .вес Л: Силикокальций 56-58 Плавиковый шпат 27-29 Магний металли1 еский12-14Пенополистирол 0,5 Жидкое стекло Ло 10 от сумм твердых компонентовПенополистирол, выгорающий и созд ющий восстановительную среду при вза .имодействииС расплавленным металлом повышает реакционную способность модификатора и стабильность результато модифицирования. Однако, будучи Свя занным в данной смеси с модифицирующ присадкой жидким стеклом, также не оказывает влияния на снижение продол жительности твердения брикетов и про должительность реакции их с расплавленным металлом. Целью изобретения является ускоре ние твердения брикетов на воздухе и повышение реакционной способности их при контакте с расплавленным металлом без образования нерастворимых пр дуктов реакции. . У сазанная цель достигается тем, что смесь для модифицирующих брикетов, вкш)чающая грйфитизирующий моди фикатор, Пенополистирол, дополнитель но содержит ацетон при следующем соотношении ингредиентов, Вес.1: Графитизирующий модификатор 60-95 Пенополистирол 2,2-17 Ацетон- 2,8-23 Причем Пенополистирол и ацетон берут в соотношении 1:1,3. Кроме того, графитизирующий мрдификатор берут фракции не более 2 мм. Связующим в предлагаемой смеси является .раствор пенополистирола в ацетоне. Смесь быстро твердеет на воздухе, а при взаимодействии с расплавленным металлом интенсивно выгорает без образования нерастворимых примесей. По мере выгорания связки зёрна модификатора в теряют связь между собой, замешиваются в протекающий металл и растворяются в нем, за счёт чего значительно сокращается продолжитeльнocfь реакции брикета с расплавленным металлом. При м ер. Смесь готовят следующим образом. Пенополистирол растворяется в ацетоне. Для определения количества ацетона, необходимого для растворения, навеску пенополистирола, равную 100 г, заливают ацетоном. После растворения излишний ацетон сливают. Взвешивание остатка показало, что для растворения на каждую единицу массы пенополистирола необходимо затрачивать 1,3 единицы массы ацетона, г,е отношение пенополистирола и ацетона по массе должно составлять 1:1,3. Такой раст{зор используется в качестве связующего в смеси для брикетов. В качестве зернистого графитизирующего модификатора в смеси использовались порошки ферросилиция ФС75 четырех фракций (не более 0,3 мм, 0,3-1 мм, 1-2 мм и 2-3 мм). Порошок ферросилиция замешивался в раствор пенополистирола в ацетоне и из полученной смеси производилась формовка брикетированных образцов, форма, размеры и методика изготовления которых соответствовали образцу для испытания на растяжение (ГОСТ .7-78. Твердение образ- ца после формовки происходило на воздухе, при этом фиксировалась продолжительность Процесса. Брикетированные образцы подвергались испытанию на прочность при растяжении также в соответствии с ГОСТ .7-78. Для изучения скорости выгорания связующего и соответствующего рассыпания брикеты опускались на поверхность расплавленного металла при . При этом связующее начинало выгорать, а брикет по мере выгорания рассыпаться на отдельные зерна модификатора. Составы испытанных смесей и свс ства брикетов, из .них а также извест ной смеси приведены в таблице. Из оезультатов испытаний следует, что брикеты из предлагаемого состава смеси обладают достаточной прочностью, как и б икеты на жидком стек ле, однако отличаются значительно меньшими продолжительностями твердения и (реакции с расплавленным металлом. ; В смесях с модификатором зернистостью более 2 мм наблюдается ухудше ние формуемости брикетов и осыпание частиц ферросилиция с поверхности бр кета при твердении., При содержании в смеси пенополист рола меньше 2,2| и ацетона меньше 2,8 брикеты обладают низкой сырой прочностью и ломаются при извлечений из стержнев жо ящика. При содержаниях в.смеси пенополистирола больше 1/% и ацетона (, ,.-,.-.;... больше 23 брикеты при твердении вспучиваются и теряют свою форму, чт не допускается при установке брикетов в специальные полости литейной формы при модифицировании. При одинаковом количестве связующего в известной и Предлагаемой смесях продолжительность реакции брикетов с расплавленным :металлом составила соответственно 630 и 90-105 с, НТО свидетельствует о повышении примерно в 6 раз скорости разупрочне.ния брикетов. Брикет из известной смеси при контакте с жидким металлом .в тече.нии 100 с потерял 2S% первоначального веса, а брикет из предлагаемой смеси прореагировал полностью. Таким образом, брикеты, приготовенные из смеси зернистого графитизирующего. модификатора пеногтолистирола и ацетона, обладают ускоренный твердением на воздухе и повышенной реакционной способностью при контакте с расплавленным металлом бед образования нерастворимых продуктов реакции. Размер зерен графитизирупщего . модификатора не должен превышать 2 мм. Интенсивная реакция брикетов из предлагаемой смеси позво11Яет эффективно применять их при модифицироваНИИ в форме. . . - -.. , Присравнении с базовой техноло-. гией модифицирования - вводом модификаторов в разливочный ковщ, модйфицир9вание в форме позволяет умень шить р1сход ферросплавов примерно в три раза при достижении-того же эффекта модифицирования, т.е. с 0, ;примерно до 0,2-,3%.. Стоимость т т дробленого ферросилиция составляет ,5 Руб. При расходе ферросилиция В базйвом варианте 0, затраты на 1 т модифицированного чугуна составляют 1,7 руб. При модифицировании в ,фор-, ме при средних расходах ферросилиция 2,5 кг, ацетона 0,28 кг и пенополистирола (отходы) 0,22 кг и стоимости ацетона 286,0 руб./т, затраты на о модифицирование 1т чугуна по материалам составляют 0,95 РУб. Затраты на изготовление брикетов, подготовку утилизированного полистирола, включая его стоимость и прочее, принимаются по имеющимся производственным Д9ННЫМ примерно эквивалентными затра1там. на операции по модифициррванШ чугуна в ковше. Экономический эффект от использования пг едлагаемой смеси для мрдифицир.53ощих брикетов составит на 1 т чугуна 0,79 Руб. - - 595|2,2 2,8 II 90l«,A 5,6 2,0-3,0 30 - и 80: 9 11 Меньше 0,3 0,3-1,0 50 1,0-2,0 50 2,0-3,0 50 70 13 17 Неньше 0,3 0,3-1,0 120 1,0-2,0 loV 2,0-3,0 100 601 17 23 Меньше 0,3 - « 105 Формуется хорошо90 - Т05 - Не формуется 125 Формуется хорошо120 - 100 - Брикет осыпается175 Формуется хорошоЙ5 - Брикет осыпается185 Формуется хорошо 100 - - ti Брикет осыпается100 Формуется хорошо

Про/ олжёние таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Наружный слой брикета для модифицирования чугуна | 1984 |

|

SU1164273A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ МЕЛКОФРАКЦИОННЫХ ОТСЕВОВ ИЛИ ПОРОШКОВООБРАЗНЫХ ОТХОДОВ ФЕРРОСИЛИКОМАРГАНЦА (ФЕРРОСИЛИЦИЯ) | 2014 |

|

RU2600775C2 |

| Брикетированная смесь для обработки серого чугуна для отливок | 1985 |

|

SU1296620A1 |

| Способ легирования и модифицирования сплавов железа кремнием и кальцием | 1990 |

|

SU1765193A1 |

| Модификатор | 1976 |

|

SU655741A1 |

| Вставка для модифицирования и микролегирования | 1981 |

|

SU1065081A1 |

| Графитизирующий модификатор для обработки серого и высокопрочного чугуна | 1977 |

|

SU692857A1 |

СМЕСЬ для МОДИФИЦИРУЩИХ . БРИКЕТОВ, вклочающая графитизирующий модификатор, пенополистирол, отличающаяся тем, что, с ускорения твердения брикетов на воздухе и повышения реакционной способности их при контакте с ра.сплавленным металлом без образования нерастворимых продуктов реакции, она допол нительно содержит ацетон при следующем соотношении ингредиентов, вёс.%: Графитизирующий модификатор.60-95 Пенополистирол 2,2-17 Ацетон 2,8-23 2.Смесь по п, 1, о т л и м а ющ а я с я тем, что пенополистирол и ацетон берут в соотношений 1;1,3. 3.Смесь по п. 1, от п и ц а ю щ а я с я тем, что графнтизирующий модификатор берут фракции не более 2 мм.

Авторы

Даты

1983-05-23—Публикация

1982-01-22—Подача