Z/,;f

с

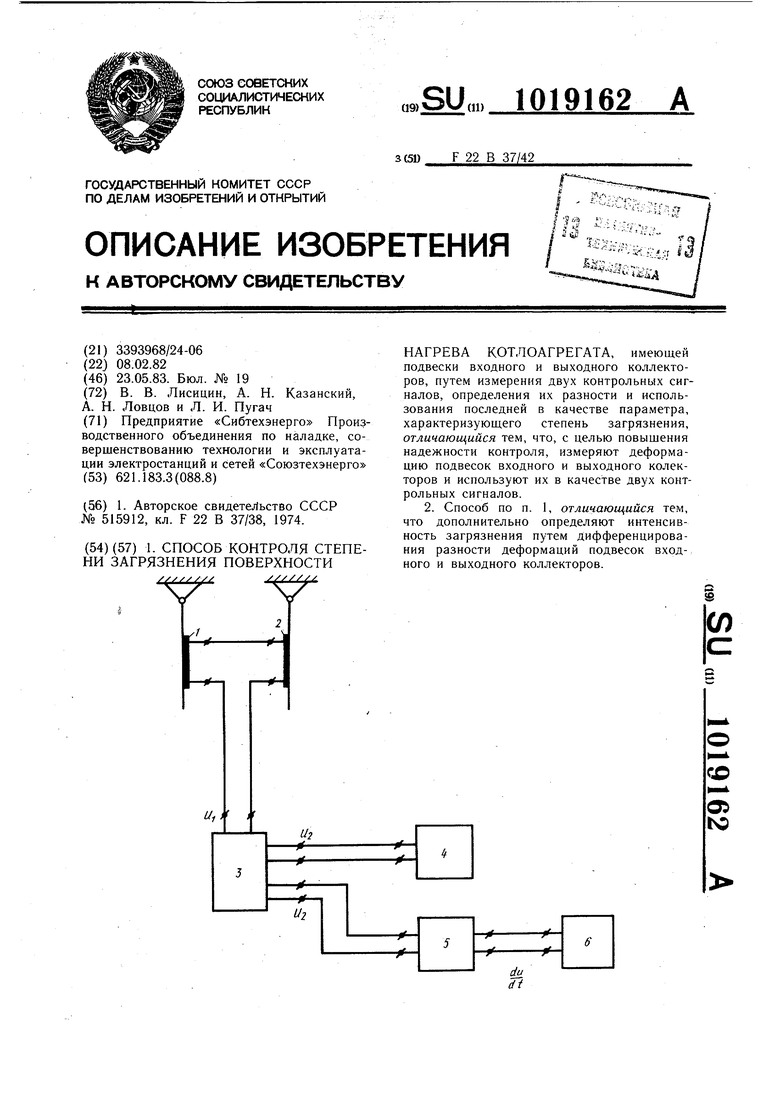

О5 1C Изобретение относится к теплоэнергетике и может быть применено, например, для контроля шлакования ширмовых поверхностей нагрева котла, размещенных в зоне высокотемпературного газового потока. Известен способ контроля степени зарязнения поверхности нагрева котлоагрегата, имеющей подвески входного и выходного коллекторов, путем измерения двух контрольных сигналов, определения их разности и использования последней в качестве параметра, характеризующего степень загрязнения. В качестве двух контрольных сигналов используют сигналы по температуре загрязненной и чистой стенки 1. Недостатками известного способа являются относительно низкая надежность и точность измерений, связанные с использованием датчиков температуры и, самое главное, ярко выраженная локальность определения зашлакованности (только в месте установки датчика), что снижает общую надежность контроля и требует установки большого числа датчиков на поверхности нагрева для интегрального (суммарного) контроля процесса шлакования. В практике работ электростанций, сжигающих умеренно шлакующие угли, часты случаи, обусловленные особенностями топливоснабжения, когда неожиданно поступает партия сильно шлакующих углей, резко меняющих скорость образования отложений на поверхностях нагрева. Из-за отсутствия специальной аппаратуры для опережающего контроля качества угла ( и его минеральной части) обслуживающий персонал практически «узнает об изменении угля уже в период развития аварийной ситации, когда установленные средства очистки не в состоянии справиться с лавинообразным ростом отложений. В таких случаях осуществлять контроль только по абсолютной величине зашлакованности недостаточно. Необходим еще один определяющий параметр - скорость образования отложений. Пользуясь таким параметром, можно принимать те или иные предупредительные меры (например, включение средств очистки, снижение нагрузки и т. п.), не дожидаясь накопления критических количеств отложений на поверхности нагрева. Целью изобретения является повыщение надежности контроля. Поставленная цель достигается тем, что согласно способу контроля степени загрязнения поверхности -нагрева котлоагрегата, имеющей подвески входного и выходного коллекторов, путем измерения двух контрольных сигналов, определения их разности и использования последней в качестве параметра, характеризующего степень загрязнения, измеряют деформацию подвесок входного и выходного коллекторов и используют их в качестве двух контрольных сигналов, а также тем, что дополнительно определяют интенсивность загрязнения путем дифференцирования деформаций подвесок входного и выходного коллекторов. Как известно, образование отложений на ширмах (равно как и на конвективных поверхностях нагрева) начинается с стороны входа газов (т. е. в зоне более горячих газов) и постепенно распространяется на всю поверхность. Это обстоятельство и используется в предлагаемом способе, так как шлакование, например, лобовых змеевиков щирм (с стороны входа газов) делает их более тяжелыми, а несимметричность шлакования относительно начального центра тяжести поверхности нагрева вызывает изменение нагрузок на подвески. Изменение нагрузок соответствует изменению деформации, по величине которой непрерывно определяют степень щлакования. В особо неблагоприятных случаях, когда щлакование поверхности нагрева вызывается сжиганием особо щлакующего угля, контроль только степени щлакования, недостаточен. Поэтому, одновременно с определением деформации соответствующий ей сигнал дифференцируется по времени, т. е. определяется скорость щлакования, что повышает общую над-ежность контроля. Непрерывный и интегральный (суммарный для поверхности нагрева и сечения газохода) контроль щлакования позволяет в отличие от известных способов контроля, независимо от сложившихся местных условий работы, например энергетического котла своевременно и объективно выявлять предельные по надежности условия работы защищаемых поверхностей нагрева. Предлагаемый интегральный контроль не зависит от конкретной аэродинамики газового потока, проходящего через поверхность нагрева, характера распределения температур (как по газам, так и собственно по металлу поверхности нагрева), не подвергается воздействию высоких температур и агрессивных сред, а конкретная реализация этого способа не требует применения каких-либо механических подвижных устройств и элементов. На чертеже приведена одна из возможных схем реализации предлагаемого способа. Тензометр I помещен на подвеске (опоре) входной камеры щирмы, а тензометр 2 на подвеске выходной камеры. По электрической части тензометры 1 и 2 включены встречно и вырабатываемый электрический сигнал соответствует какой-то текущей величине разницы в нагрузках на опоры. Этот разностный сигнал Uj подается на вход усилителя 3, с выхода которого снимается усиленный сигнал и, подаваемый на вход показывающего (регистрирующего) и сигнализирующего прибора 4 и на вход счетно-решающего устройства 5, в котором происходит определение скорости изменения сигнала в единицу времени/- -/ С выхода счетно-решающего устройства 5 сигнал подается на дополнительное сигнальное устройство 6 или непосредственно в блоки управления очистными механизмами котла.

Работает схема следующим образом.

В зависимости от того, какой первичный параметр будет преобладающим (величина отложений на поверхности нагрева или скорость роста этих отложений), срабатывает то или иное сигнальное устройство и производится включение средств очистки либо принимаются режимные мероприятия, направленные на расшлаковку (сброс нагрузки, изменение воздушного режима и т. п.).

Величина уставок, т. е. граничная величина разностного сигнала Uj или скорости его изменения должна определяться опытным путем в процессе специальной наладки или испытаний оборудования.

Предлагаемый способ обеспечивает надежный контроль шлакования любой части поверхности нагрева (интегрально) при любых температурных полях газового потока на входе в поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения шлакующей золы топлива | 1976 |

|

SU591658A1 |

| Способ контроля за шлакованием поверхности нагрева парового котла | 1990 |

|

SU1802258A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА ПАРОГЕНЕРАТОРА | 2012 |

|

RU2487297C1 |

| Способ контроля за шлакованием поверхности нагрева котла | 1986 |

|

SU1370364A1 |

| Устройство для контроля за шлакованием поверхности нагрева парогенератора | 1980 |

|

SU943477A2 |

| Способ автоматического регулирования топочного режима пылеугольного котлоагрегата | 1982 |

|

SU1084541A1 |

| Способ контроля за шлакованием поверхности нагрева парогенератора | 1979 |

|

SU868253A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ СРЕДСТВ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА ТОПКИ КОТЛА | 2011 |

|

RU2484406C1 |

| Устройство контроля за шлакованием поверхности нагрева парогенератора | 1980 |

|

SU937873A1 |

| ПНЕВМОИМПУЛЬСНАЯ УСТАНОВКА | 2000 |

|

RU2194938C2 |

1. СПОСОБ КОНТРОЛЯ СТЕПЕНИ ЗАГРЯЗНЕНИЯ ПОВЕРХНОСТИ 1-.. НАГРЕВА КОТЛОАГРЕГАТА, имеющей подвески входного и выходного коллекторов, путем измерения двух контрольных сигналов, определения их разности и использования последней в качестве параметра, характеризующего степень загрязнения, отличающийся тем, что, с целью повышения надежности контроля, измеряют деформацию подвесок входного и выходного колекторов и используют их в качестве двух контрольных сигналов. 2. Способ по п. 1, отличающийся тем, что дополнительно определяют интенсивность загрязнения путем дифференцирования разности деформаций подвесок входного и выходного коллекторов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения степени загрязнения поверхности нагрева котлоагрегата | 1974 |

|

SU515912A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-08—Подача