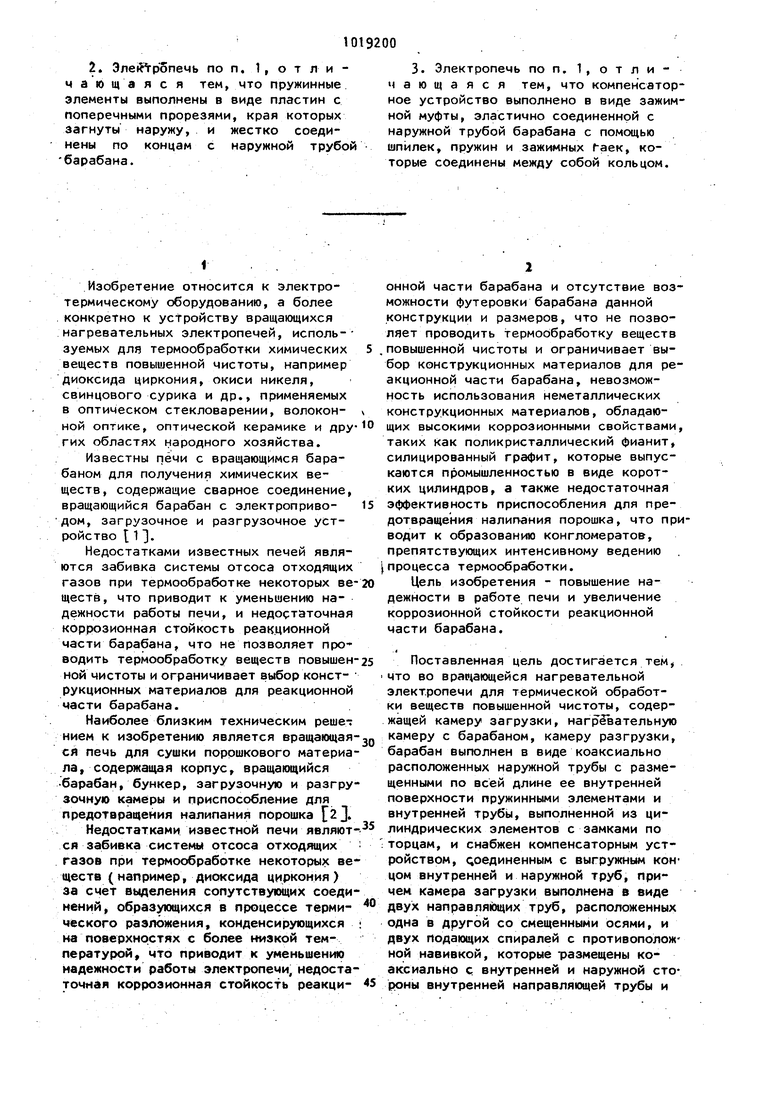

2. Эле1 гропечь по п. 1, о т л и чающаяся тем, что пружинные элементы выполнены в виде пластин с поперечными прорезями, края которых загнуты наружу, и жестко соединены по концам с наружной трубой барабана.

3. Электропечь по п. 1, отличающаяся тем, что компенсаторное устройство выполнено в виде зажимной муфты, эластично соединенной с наружной трубой барабана с помощью шпилек, пружин и зажимных aeк, которые соединены между собой кольцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся электропечь | 1981 |

|

SU953405A1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| ПЕЧЬ ДЛЯ ОБЖАРКИ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2041700C1 |

| Электрическая барабанная печь | 1981 |

|

SU947600A1 |

| Вакуумная электропечь | 1978 |

|

SU763663A1 |

| Печь для термообработки | 1979 |

|

SU857680A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ | 2005 |

|

RU2308650C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| Высокотемпературная электропечь | 1986 |

|

SU1397175A1 |

1. ВРАЩАЮЩАЯСЯ НАГРЕВАТЕЛЬНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЕЩЕСТВ ПОВЫШЕННОЙ ЧАСТОТЫ, содержащая камеру загрузки, нагревательную камеру с барабаном, камеру разгрузки, о т л и ч a ю щ a я с я тем, что, с целью повышения надежности в работав печи и увеличения коррозионной стойкости реакционной части барабана, Дарабаи выполнен в виде к6аксиально расположенных наружной трубы с размещенными по всей длине ее внутренней поверхности пружинными элементами и внутренней трубы, выполненной из цилиндрических элементов с замками по торцам, и снабжен компенсаторным устройством, соединенным с выгружным концом внутренней и наружной труб, причем камера загрузки выполнена в виде двух направляющих труб, расположенных одна в другой со смешенными осями, и двух подающих спиралей с противоположной навивкой, которые размещены коаксиально с внутренней и наружной стороны внутренней направляющей трубы и жестко соединены между собой на выгружном конце кольцом. /V .

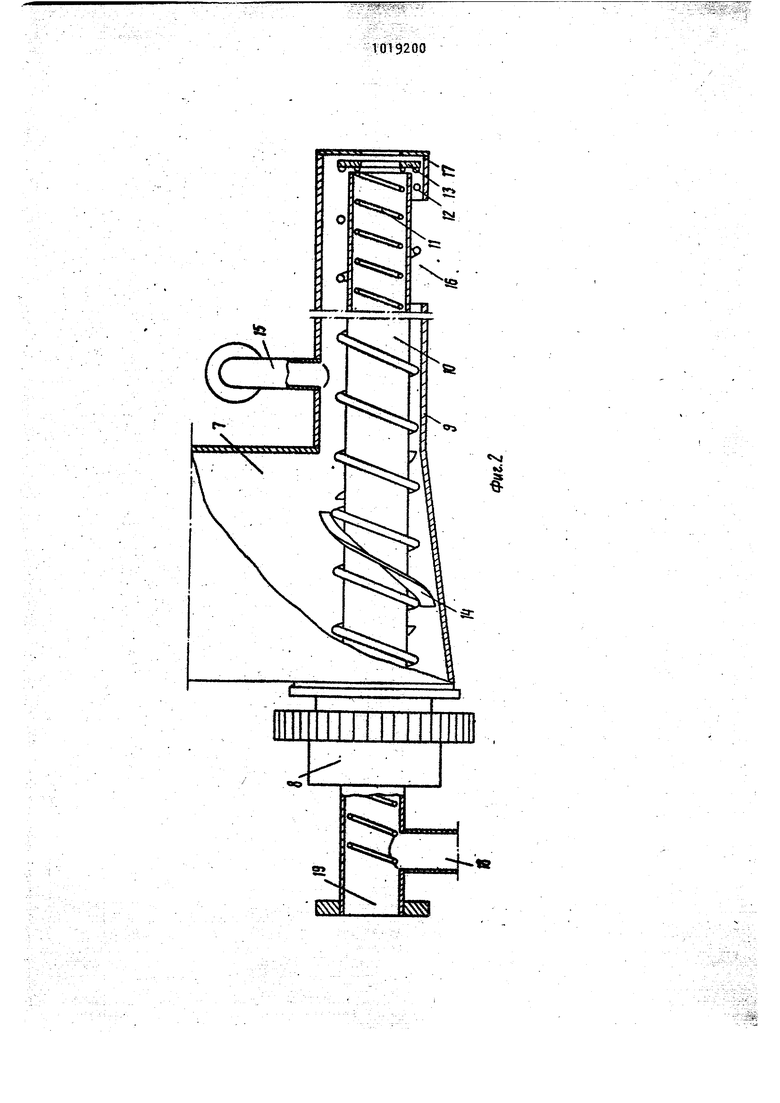

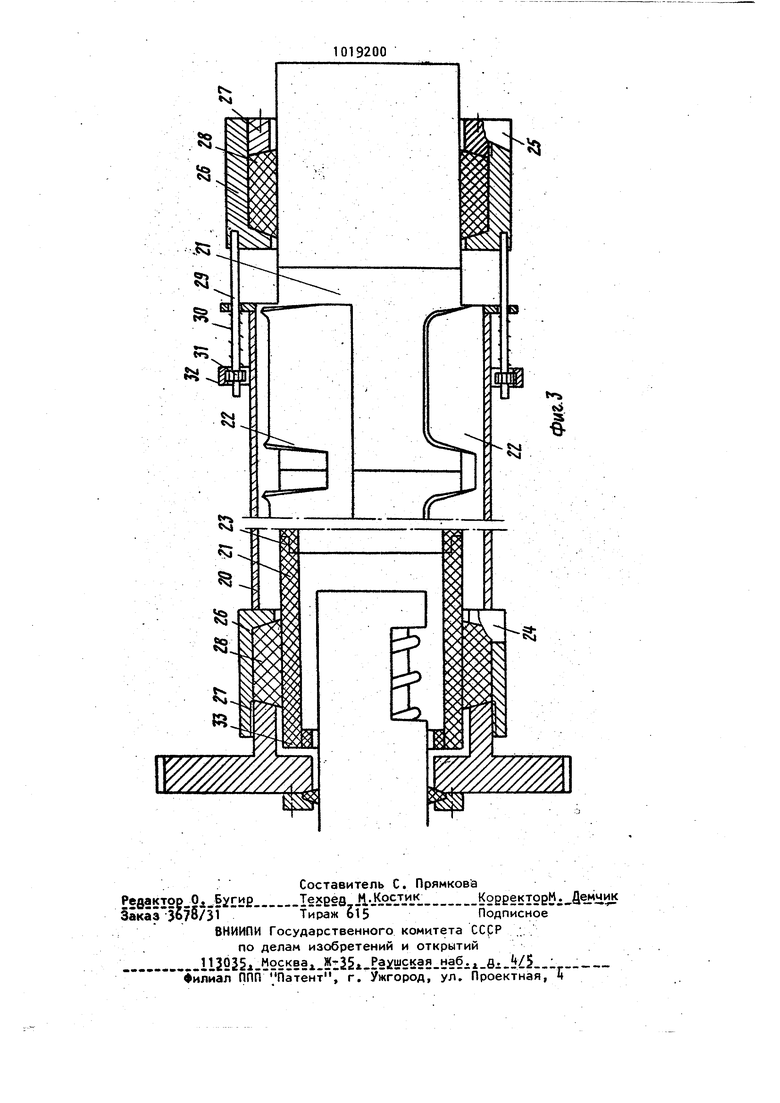

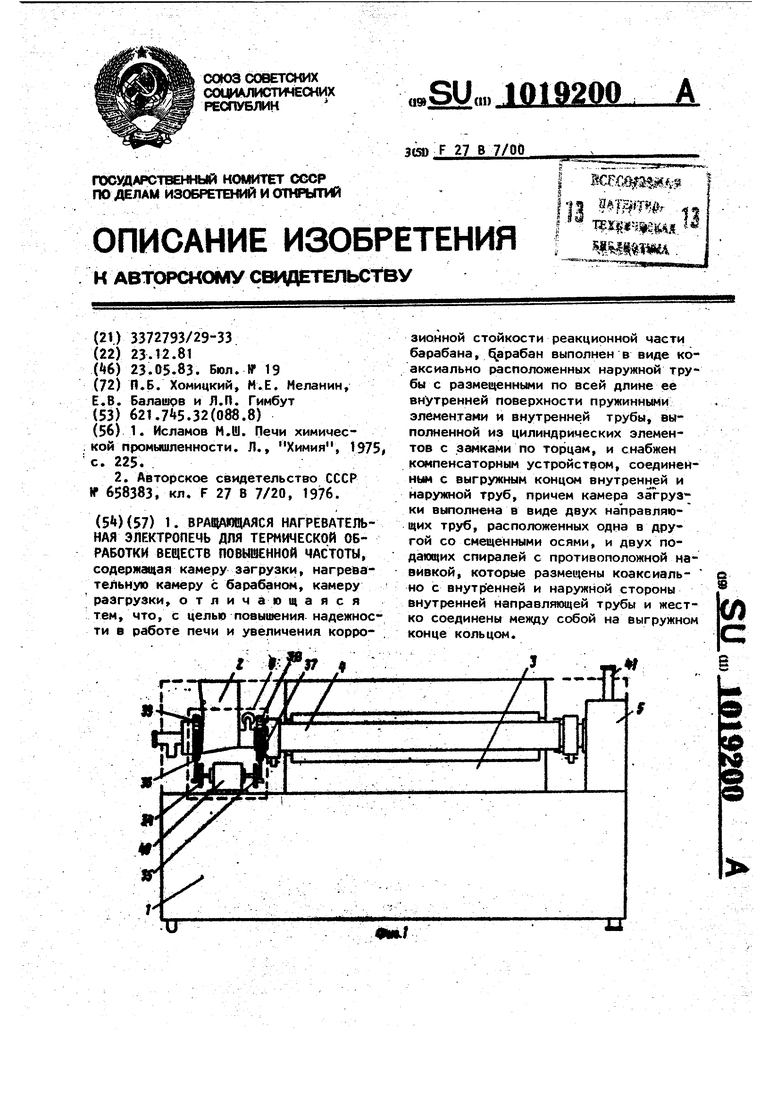

i- . . Изобретение относится к электротермическому оборудованию, а более конкретно к устройству вращающихся нагревательных электропечей, используемых для термообработки химических веществ повышенной чистоты, например диоксида циркония, окиси никеля, свинцового сурика и др., применяемых в оптическом стекловарении, волоконной оптике, оптической керамике и дру гих областях народного хозяйства. Известны печи с вращающимся барабаном для получения химических веществ, содержащие сварное соединение, вращающийся барабан с электроприводом, загрузочное и разгрузочное устройство 111Недостатками известных печей являются забивка системы отсоса отходящих газов при термообработке некоторых ве ществ, что приводит к уменьшению надежности работы печи, и недостаточная коррозионная стойкость реак.ционной части барабана, что не позволяет проводить термообработку веществ повышен ной чистоты и ограничивает выбор конструкционных материалов для реакционной масти барабана. Наиболее близким техническим реше-: нием к изобретению является вращающая ся печь для сушки порошкового материа ла, содержащая корпус, вращающийся барабан, бункер, загрузочную и разгру зочную камеры и приспособление для предотвращения налипания порошка fz. Недостатками известной печи являют Си забивка системы отсоса отходящих газов при термообработке некоторых ее ществ (например, диоксида циркония) за счет выделения сопутствующих соеди нений, образующихся в процессе термического разложения, конденсирующихся на поверхностях с более низкой температурой, что приводит к уменьшению надежности работы электропечи, недоста точная коррозионная стойкость реакционной части барабана и отсутствие возможности футеровки барабана данной конструкции и размеров, что не позволяет проводить термообработку веществ повышенной чистоты и ограничивает выбор конструкционных материалов для реакционной части барабана, невозможность использования неметаллических конструкционных материалов, обладающих высокими коррозионными свойствами, таких Как поликристаллический фианит, силицированный графит, которые выпускаются промышленностью в виде коротких цилиндров, а также недостаточная эффективность приспособления для предотвращения налипания порошка, что приводит к образованию конгломератов, препятствующих интенсивному ведению . процесса термообработки. Цель изобретения - повышение надежности в работе печи и увеличение коррозионной стойкости реакционной части барабана. Поставленная цель достигается тем что во вращающейся нагревательной электропечи для термической обработки веществ повышенной чистоты, содержащей камеру загрузки, нагревательную камеру с барабаном, камеру разгрузки, барабан выполнен в виде коаксиально расположенных наружной трубы с размещенными по всей длине ее внутренней поверхности пружинными элементами и внутренней трубы, выполненной из цилиндрических элементов с замками по торцам, и снабжен компенсаторным устройством, соединенным с выгружным концом внутренней и наружной труб, причем камера загрузки выполнена в виде двух направля1Ьщих труб, расположенных одна в другой со смещенными осями, и двух подающих спиралей с противоположной навивкой, которые размещены коаксиально с внутренней и наружной стороны внутренней направляющей трубы и жестко соединены между собой на выгружном конце кольцом. Причем пружинные элементы выполнены в виде пластин с попереМными прорезями, края которых загнуты наружу, и жестко соединены по концам с наружной трубой барабана. При этом компенсаторное устройство выполнено в виде зажимной муфты, элас тично соединенной с наружной трубЬй барабана с помощью шпилек, пружин и зажимных гаек, которые соединены между собой кольцом.; На фиг, 1 изображена электропечь, общий бид; на фиг 2 - продольный разрез камеры загрузки; на фиг. 3 продольный разрез барабана. Электропечь смонтирована на сварное основание 1 и состоит из камеры 2 загрузки, нагревательной камеры 3, барабана k, камеры 5 разгрузки механизма 6 передачи вращения. Камера 2 загрузки состоит из бункера 7, охлаждаемого подшипникового узла 8, неподвижных направляющих труб 9 и 10, расположенных одна в дру гой со смещенными осями. По наружной и внутренней поверхности направляющей трубы 10 размещены коаксиально подающие спирали 11 и 12 с противоположной навивкой, соединенные между собой кольцом 13. С наружной подающей спиралью 12 жестко соединен ленточный ворошитель I. Наружная направляющая труба 9 снабжена патрубком 15 для отсоса паров воды, окном 16 для выгрузки продукта и кольцом 17. Внутренняя .направляющая труба 10 снабжена патрубком 18 для выгрузки конденсата и патрубком 19 для отсоса газа йа дальнейшую утилизацно. . Барабан t состоит из коаксиально расположенных наружной трубы 20 из жаростойкой стали и внутренней трубы 21. По бсей длине внутренней повер ности наружной трубы 20 размещены пру жинные элементы 22. Внутренняя труба 21 выполнена из набора цилиндричес ких элементов 23 с замками по торцам Для упрощения сборки цилиндрических элементов 23 внутренней трубы барабана пружинные элементы 22 выполнены с поперечными прорезями, края которых загнуты наружу. На концах барабана размещены зажим ные муфты 2(t и 25, coctoящиe из корпу ; са 26, уплотнительной втулки 27 и ас;бестового уплотнения 28. На выгрузке зажимная муфта 25 эластично соедине.на с наружной трубой 20 барабана с помощью компенсаторного устройства, состоящего из шпилек 29, пружин 30,. зажимных гаек 31 и соединительного кольца 32, имеющего зубчатую внутреннюю поверхность. Для предотвращения высыпан.ия продукта из барабана он снабжен кольцом 33. Механизм передачи вращения барабану и подающим спиралям состоит из дисков 3 и 35, имеющих прорези типа ласточкин хвост по диаметру, куда шарнирно закреплены толкатели Зб и 37, привЬдящие в движение зубчатые колеса ЗВ и 39. Диски смонтированы на выходном валу редуктора 0. Камера разгрузки 5 содержит патрубок k для подачи газа. Реакционная часть барабана выполнена из цилиндрических коррозионностойких элементов, например, из поликристаллического фианита, силицированного графита и др. Пружинные элементы расположены по всей длине внутренней поверхности наружной трубы и выполнены в виде пластин из жаростойкого материала, имеют поперечные прорези с загнутыми наружу краями через расстояние, равное длине одного элемента. Зажимные муфты 2А и 25 неподвижно монтируются на краевые цилиндрические элементы внутренней трубы 21, причем зажимная муфта 2Ц жестко соединена с наружной трубой 20, а зажимная муфта 25 соединена с наружной трубой 20 с помощью компенсаторного устройства, стягивающего цилиндрические элементы 23 с помощью пружин 30. Степень сжатия цилиндрических элементов с учетом температурного удлинения наружной трубы 20 регулируется вращением соединительного кольца 32, одновременно передавая вращение зажимным гайкам 31 с наружной зубчатой поверхностью. При этом происходит сжатие пружин 30. Регулировка скорости вращения барабана и подающих спиралей осуществляется благодаря различному креплению толкателей 36 и 37 от центра дисков 3 и 35 тем самым увеличивая или уменьшая количество захватываемых зубьев на зубчатых, колесах 38 и 39. Вращающаяся нагревательная электропечь для термической обработки веществ повышенной чистоты работает еле дующим образом. 510 Продукт после реакционной части процесса с влажностью до 70 загружа ется в бункер 7 камеры 2 загрузки, i где q помощью наружной подающей спирали 12 перемещается к барабану. Образование сводов в бункере 7 предотвращает ленточный ворошитель 14, смо тированный на наружной подающей спирали 12 и вращающийся вместе с ней. Продукт, перемещаемый наружной подающей спиралью, подсушивается за счет обогрева отходящими газами, проходящими по внутренней направляющей трубе 10. Непрерывное перемещение продукта наружной подающей спиралью 12 препятствует образованию конгломератов, уменьшающих интенсивность проведения дальнейшей.термообработки. , Пары воды, выделяющиеся из продукта, отсасываются через патрубок 15 Далее продукт выгружается через окно 16 в наружной направляющей трубе 9 и поступает в барабан для дальнейшей термообработки. сЗа счет установкиэлектропечи под углом к горизонту продукт перемещается по барабану , нагреваясь 8 нагревательной камере 3 до заданной температуры,и выгружается в камеру 5 разгрузки. В процессе термообработки ряда веществ ( например, диоксида циркония; выделяются сопутствующие соединения, которые затем уносятся током газа, подающимся в барабан через патрубок tl, установленный на разгрузочной камере 5. Далее Отработанный газ, содержащий в газообразном состоянии сопутствующие соединения, направляется к камере.загрузки, проходит иерез кольцо 17, соединительное кольцо 13 и попадает во внутреннюю направляющую трубу 10. о6 За счет теплообмена между отработанными газами и продуктом происходит понижение температуры газатеплоносителя, и конденсация из него соединений, выделившихся в процессе термообработки, на внутренней поверхности внутренней направляющей трубы 1 О. Сконденсировавшийся продукт очищается с направляющей трубы 10 внутренней подающей спиралью 11 и затем перемещается к патрубку 18. Очищенный и охлажденный газотсасывается на дальнейшую утилизацию через пат- . рубок 19. Применение данной конструкции значительно позволяет: Увеличить надежность работы печи п.ри термообработке продуктов, выделяющих при проведении процесса сопутствующие соединения, и использовать электропечь в качестве аппарата для очистки веществ. Увеличить коррозионную стойкость реакционной части барабана и, следовательно, возможность термообработки веществ повышенной чистоты при высоких температурах( до ) благодаря возможности расширения выбора конструкционных материалов для изготов ления реакционной части барабана, футеррвки из коррозионностойких материалов ( например, поликристаллический фианит, силицированный графит и др., выпускаемых в виде коротких цилиндров. Интенсивно проводить процесс термообработки продуктов, склонных к образованию конгломератов, при удалении свободной влаги, что позволяет проводить термическую дегидратацию с последующей высокотемпературной обработкой в одном аппарате.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исламов М.Ш | |||

| Печи химической промышленности | |||

| Л., Химия, 1975, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вращающаяся печь для сушки порошкового материала | 1976 |

|

SU658383A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-05-23—Публикация

1981-12-23—Подача