2.Способ no п. 1, отличающийся тем, что процесс снижения давления от давления, обеспечивающего условие неразрыхления уплотненной смеси, до атмосферного ведут в течение 0,,5 с, 3.Устройство для уплотнения формовочного материала, содержащее модельно-опочную оснастку, установленную на ней камеру с системой подачи и воспламенения газа и выхлопным отверстием, отличающееся тем, что, с целью повышения равномер ности уплотнения и получения гладкой поверхности на верхней стороне формы, оно снабжено установленным в 10 А выхлопном отверстии средством для регулирования давления. А. Устройство по п. 3. отличающееся тем, что средство для регулирования давления выполнено в виде полой втулки и заслонки с центральным отверстием, связанными между собой через упругий элемент, 5.Устройство по п. 3. о т л ичающееся тем, что средство для регулирования давления выполнев виде дроссельной заслонки, 6.Устройство по п. 3 отличающееся тем, что средство для регулироавния давления выполнено в виде ударного клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения зернистых материалов и устройство для его осуществления | 1979 |

|

SU980605A3 |

| Способ уплотнения формовочного материала и импульсообразующее устройство для его осуществления | 1989 |

|

SU1708493A1 |

| Формовочная машина | 1987 |

|

SU1452645A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1804370A3 |

| Привод для формовочной машины | 1980 |

|

SU954144A1 |

| Формовочная машина | 1987 |

|

SU1452644A1 |

| Устройство для уплотнения зернистых смесей | 1983 |

|

SU1572741A1 |

| Способ изготовления литейных форм и устройство для его осуществления | 1989 |

|

SU1752488A1 |

| Способ уплотнения формовочной смеси и устройство для его осуществления | 1988 |

|

SU1637937A1 |

| Устройство для уплотнения формовочного материала | 1989 |

|

SU1766593A1 |

Изобретение относится к литейному производству, в частности к методам Изготовления разовых литейных форм.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту являются способ уплотнения литейных форм, включающий дозирование формовочной смеси, уплотнение ее давлением взрыва газа в замкнутом объеме и снижение давления газа, и устройство для его осуществления, содержащее модельно-опочную оснастку, установленную на ней камеру с системой подачи и воспламенения газа и выхлопным отверстиемСО.

Известное техническое решение не позволяет получить одинаковую плотность в поперечном сечении формы, а также гладкую ее верхнюю поверхность ввиду того, что процесс истечения отработанного газа не регулируется. Цель изобретения - повышение равномерности уплотнения и получение гладкой поверхности на верхней стороне формы.

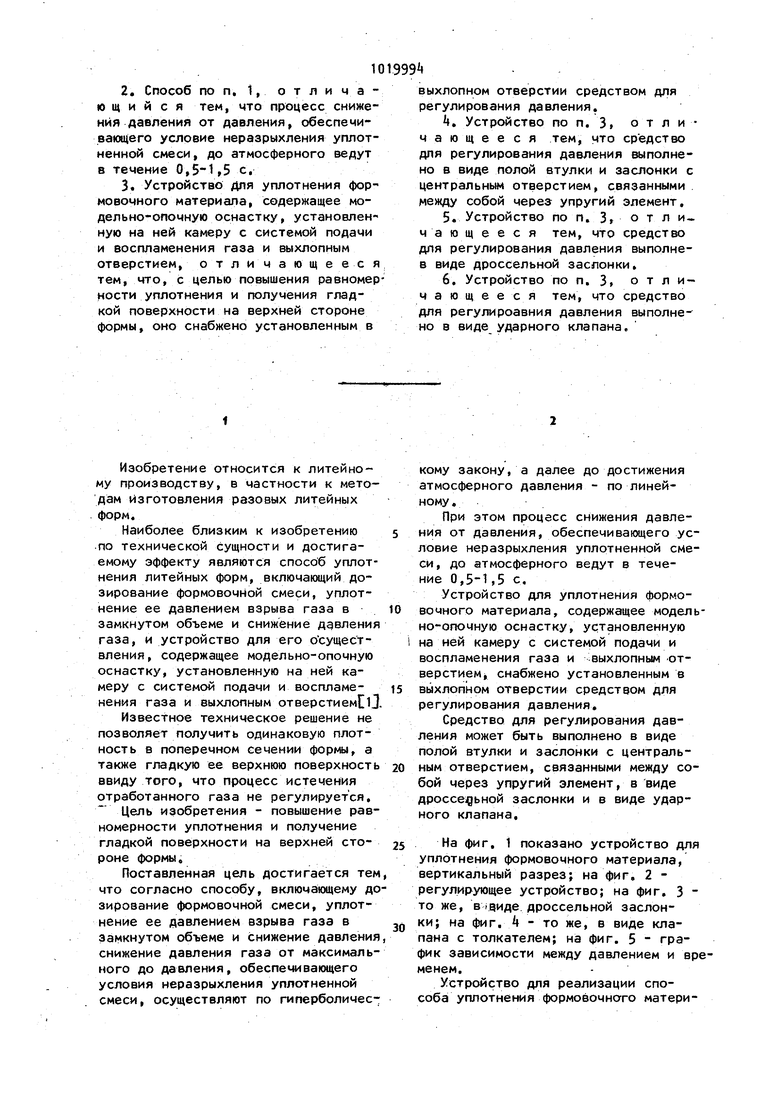

Поставленная цель достигается тем что согласно способу, включающему дозирование формовочной смеси, уплотнение ее давлением взрыва газа в замкнутом объеме и снижение давления снижение давления газа от максимального до давления, обеспечивающего условия неразрыхления уплотненной смеси, осуществляют по гиперболическому закону, а далее до достижения атмосферного давления - по линейному.

При этом процесс снижения давления от давления, обеспечивающего условие неразрыхления уплотненной смеси, до атмосферного ведут в течение 0,5-1,5 с.

Устройство для уплотнения формовочного материала, содержащее модельно-опочную оснастку, установленную на ней камеру с системой подачи и воспламенения газа и выхлопным ютверстием снабжено установленным в выхлопном отверстии средством для регулирования давления.

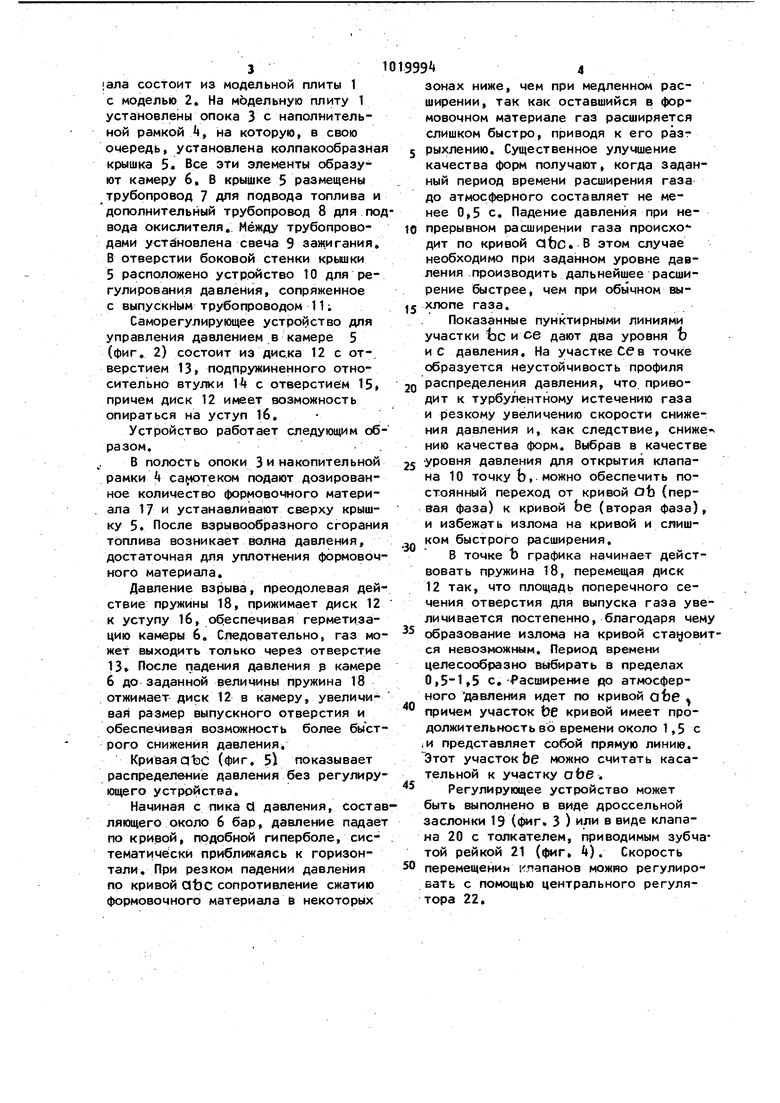

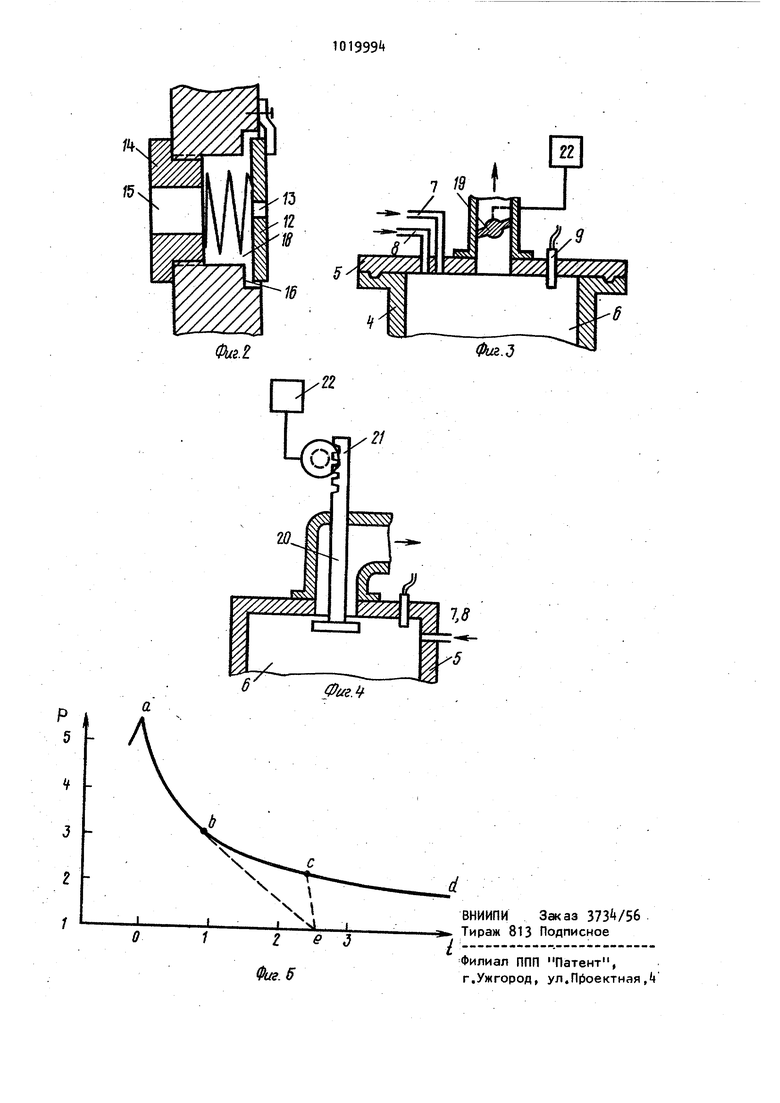

Средство для регулирования давления может быть выполнено в виде полой втулки и заслонки с центральным отверстием, связанными между собой через упругий элемент, в виде дроссельной заслонки и в виде ударного клапана.

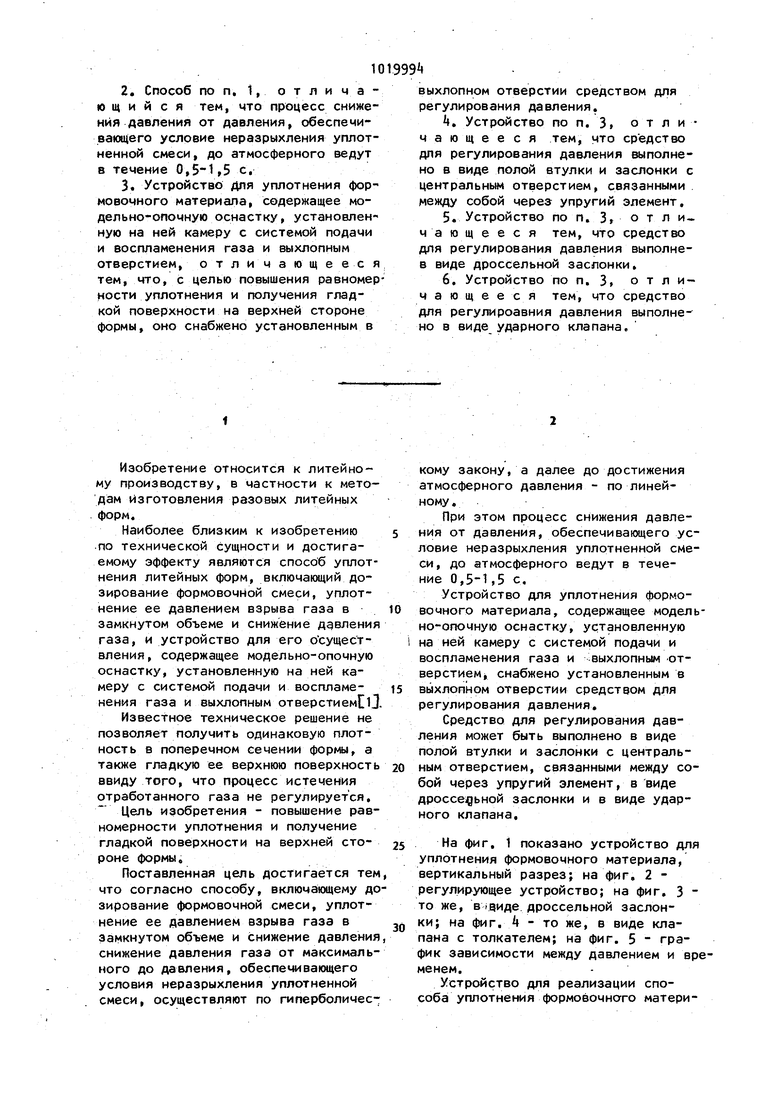

На фиг. 1 показано устройство для уплотнения формовочного материала, вертикальный разрез; на фиг. 2 регулирующее устройство; на фиг. 3 то же, вчдиде дроссельной заслонки; на фиг. 4 - то же, в виде клапана с толкателем; на фиг. 5 - график зависимости между давлением и врМб МбМ

Устройство для реализации способа уплотнения формовочнаго материI ала состоит из модельной плиты 1 с моделью 2, На модельную плиту 1 установлены опока 3 с наполнительной рамкой Л, на которую, в свою очередь, установлена колпакообразна крышка 5. Все эти элементы образуют камеру 6. В крышке 5 размещены трубопровод 7 для подвода топлива и дополнительный трубопровод 8 для по вода окислителя. Между трубопроводами установлена свеча 9 зажигания, В отверстии боковой стенки крышки 5расположено устройство 10 для регулирования давления, сопряженное с выпускйым трубопроводом 11; Саморегулирующее устройство для управления давлением в камере 5 (фиг, 2) состоит из дис.ка 12 с от-, верстием 13, подпружиненного относительно втулки 1 с отверстием 15, причем диск 12 имеет возможность опираться на уступ 1б, Устройство работает следующим об разом. В полость опоки 3 и накопительной рамки k са теком подают дозированное количество формовочного материала 17 и устанавливают сверху крышку 5. После взрывообразного сгорани топлива возникает волна давления, достаточная для уплотнения фо 4овоч ного материала. Давление взрыва, преодолевая дей ствие пружины 18, прижимает диск 12 к уступу 16, обеспечивая герметизацию камеры 6, Следовательно, газ мо жет выходить только через отверстие 13 После падения давления р камере 6до заданной величины пружина 18 отжимает диск 12 в камеру, увеличивая размер выпускного отверстия и обеспечивая возможность более быст рого снижения давленияi КриваяаЪс (фиг, 51 показывает распределение давления без регулиру ющего устройства. Начиная с пика d давления, соста ляющего около 6 бар, давление падае по кривой, подобной гиперболе, сиетематически приближаясь к горизонтали. При резком падении давления по кривой аЬс сопротивление сжатию (1юрмовочного материала в некоторых 4 зонах ниже, чем при медленном расширении, так как оставшийся в формовочном материале газ расширяется слишком быстро, приводя к его разг рыхлению. Существенное улучшение качества форм получают, когда заданный период времени расширения газа до атмосферного составляет не менее 0,5 с. Падение давления при непрерывном расширении газа происхо дит по кривой а be. В этом случае необходимо при заданном уровне давления производить дальнейшее расширение быстрее, чем при обычном выхлопе газа. Показанные пунктирными линиями участки Ъс и се дают два уровня Ъ и С давления. На умасткеСев точке образуется неустойчивость профиля распределения давления, что. приводит к турбулентному истечению газа и резкому увеличению скорости снижения давления и, как следствие, сниже нию качества форм. Выбрав в качестве уровня давления для открытия клапана 10 точку Ь, можно обеспечить постоянный переход от кривой оЪ (первая фаза) к кривой be (вторая фаза), и избежат ь излома на кривой и слишком быстрого расширения. В точке Ъ графика начинает действовать пружина 18, перемещая диск 12 так, что площадь поперечного сечения отверстия для выпуска газа увеличивается постепенно, благодаря чему образование излома на кривой стацовится невозможным. Период времени целесос разно выбирать в пределах 0, с, l acшиpe мe до атмосферного давления идет по кривой оЬе причем участок ЬС кривой имеет продолжительность во времени около 1,5с и представляет собой прямую линию. Этот участок be можно считать касательной к участку аЬе . Регулирующее устройство может быть выполнено в виде дроссельной заслонки 19 (фиг. 3 ) или в виде клапана 20 с толкателем, приводимым зубча той рейкой 21 (фиг, k). Скорость перемещении зтлапанов можпо регулировать с помощью центрального регулятора 22,

Фиг.г

Авторы

Даты

1983-05-23—Публикация

1980-12-03—Подача