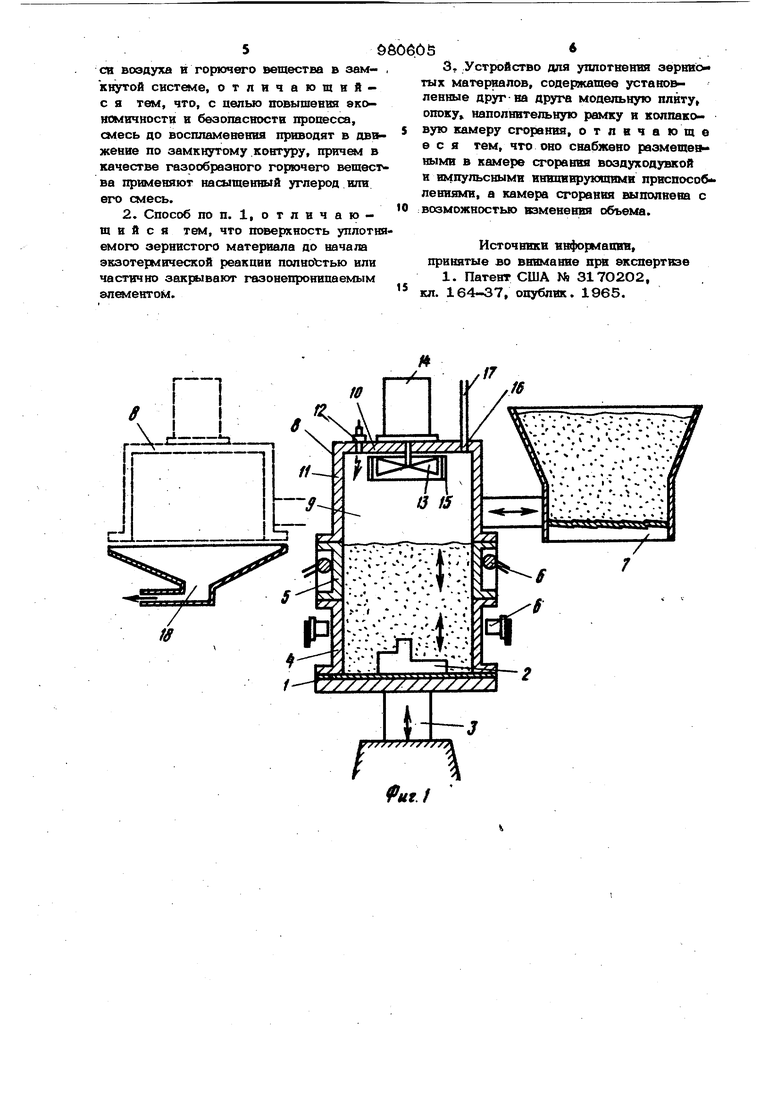

CTBD С покрываюигам смесь газонепроницаемым элементом. Формовочная установка содержит подмодел ьную плиту 1 с моделью 2, установлв;яную на подъемном столе 3, на котором размешена опока 4 и наполнитель ная .рамка 5, которые могут перемешаться на роликах 6 в направлении емкости 7, заполненной формовочной смесью Емкость 7 связана с кожухом 8, находящимся над наполнительной рамкой 5 и о& разуюшим камеру сгорания 9. Кожух состоит из верхней крышки 1О и боковых стенок 11, в нем размешено устройство для генерирования импульсов, например воспламенитель 12, воздуходувка 13 с электромоторов 14, направляюшим кольцом 15 и выполнено впускное отверстие 16 для топлива, соединенное с трубопроводом 17. По окончании цикла изготовления формы кожух 8 занимает положение над вытяжкой 18 для удаления продуктов сгорания. Кожух 8 может выполняться скользящим внутри рамы 19, устано&ленной на наполнительной рамке 5, и фиксироваться в необходимом положении болтами 20, проходяшими через отверсти 21 в раме 19 и ввинчивающимися в боковую стенку 22. На внешней стороне . стенки 22 имеются уплотнения. 23. Всасываюший патрубок 24 воздуходувки 13 (фиг. 3) размешен над центром подмодельной плиты 1, При таком расположении поток горючей смеси, за которым следует ударная волна, распространяется в направлении боковых стенок и вниз, что способствует болееравнсялерному распределению плотности смеси по сечению формы, это достигается в сочетании с размешением открытого снизу сосуда 25 в камере сгорания. Сосуд 25 посредством стержней 26 и разъемного соединения связан со стенкой 11 кожуха 8. При этом сосуд 25 погружается прИ установке кожуха 8 на опоку 4 и наполнительную рамку 5 в формовочную смесь таким образом, что его днище 27 находится 1ше уровня песка. Вместо воздуходувки в камере сгорания можно применять для создания дви жения горючей смеси установленные на валу 28 один или несколько выполненны в виде воспламенителей 12 импульсных генераторов, инициирующих возгорание смесй (фиг.2), с регулировкой времени зажигания и скорости вращения. Устройство работает следующим образсж. Очередная подмодельная плита 1 с у ста нов ленным и На ней опокой 4 и наполнительной рамкой 5 по роликам 6 подается под емкость 7 и поднимается столом 3 к емкости 7, где происходит ёа- полнение оснастки формовочной смесью. Затем емкость 7, смешается в сторону и ее место занимает кожух 8, образуюший крмеру сгорания 9.По трубопроводу17в каМеру сгорания 9, заполненную воздухом, при атмосферном давлении вводится тепло. При этом давлении в камере сгорания незначительно возрастает (в случае природного газа, вводимого в стекломе рическом количестве, давление .возрастает, примерно, на О,-1 бар). С помощью возд5тсодувки 13 происходитПеремешивание воздуха и топлива с образованием взрывчатой смеси. Для упра ления движением взрывчатой смеси производительность воздуходувки может из- ме1шться путем поворота ее лопастей или изменения числа оборотов. Воспламенитель 12 зажигает смесь при работаюшей воздуходувке 13, при этом происходит уплотнение формобочной смеси. Максимальная величина давления при возгорании смеси . составляет около 8 бар.. Падение .давления зависит при прочих равных условиях от температуры стенок, которые при длительной непрерывной эксплуатации могут снабжаться охладительными каналами 29. Газообразные продукты сгорания выходят Через выхлопные устройства или между частями 1, 4, 5 и 11. Избыточное давление падает до нуля при опускании стола 3, после чего емкость 7 занимает положение над наполнительной рамкой 5, где после смены модельно-опочного комплёкта происходит заполнение последнего формовочной смесью, а кожух устанавливается над вытяжкой 18. Воздуходувка 13 непрерывно работает в течение всего процесса, выполняя функции смешения компонентов горючей смеси, повыш&ния скорости распространения фронта горения и вытеснение отработанных газов из камеры сгорания. Оптимальное cooivношение между объемами камеры сгорания и формовочной смеси для различных по величине моделей устанавливается посредством скользящего кожуха$( фиг.2 ) Формула изобретения 1. Способ уплотнения зернистых материалов, в частности литейного формовочного материала, включающий инициирование экзотермической реакции смеСИ воздуха и горючего вещества в зам , кнутой системе, отпичающийс я тем, что, с целью повышения экономичности и безопасности процесса, смесь до воспламенения приводят в движение по замкнутому контуру, причин в качестве газообразного горючего вещест ва применяют насыщенный углерод или его смесь.

2. Способ по п. 1, отличающий с я тем, что поверхность уплотняемого зернистого материала до начала экзотермической реакции полноЪтью или частично закрывают газонепроницаемым элементом.

3. Устройство для уплотнения зернис тых материалов, содержащее установленные друг на друга модельную плиту опоку,, наполнительную рамку и колпаковую камеру сгорания, отличаю ще е с я тем, что оно снабжено размещевными в камере сгорания воздуходувкой и импульсными инициирующими приспособлениями, а камера сгорания выполнена с возможностью изменения объема.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 317О2О2, кл. 164-37, опублик. 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения формовочного материала и импульсообразующее устройство для его осуществления | 1989 |

|

SU1708493A1 |

| Устройство для уплотнения формовочного материала | 1989 |

|

SU1766593A1 |

| Устройство для уплотнения разовых литейных форм | 1989 |

|

SU1688971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| Машина для изготовления вертикальных стопок безопочных форм | 1976 |

|

SU605528A3 |

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| СПОСОБ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2084308C1 |

| Устройство для уплотнения литейных полуформ | 1979 |

|

SU789206A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

8

Фиг. 3

Авторы

Даты

1982-12-07—Публикация

1979-12-14—Подача