Изобретение относится к автоматизированным сборочным линиям и может быть использовано в различных отраслях промышленности для сборки уз.юв приборов и машин.

Известна автоматизированная сборочная линия, содержащая рабочие позиции с исполнительными головками, связанные транспортным устройством, снабженным устройствами для фиксации спутников и датчиками контроля наличия спутников и выполненным в виде смонтированного на опорных стойках каркаса, несущего тягов1)1Й элемент для перемещения спутников, которые имеют передние и задние опоры и расположенные на передних поверхностях сгитников базпруюпше элементы 1.

Недостатком известного устройства является необходимость осуществления жесткого кинематического взаимодействия между спутниками и тяговым элементом, что приводит К повыщенному износу элементов обоих узлов и снижению надежности работы устройства в целом, а также наличие сложного механизма принудительного перемеп1ения спутника.

Цель изобретения - повышение надежности работы линии.

Для достижения указанной цели в автоматизированной сборочной линии, содержащей рабочие позиции с исполнительными головками, связанные транспортным устройством, снабженным устройствами для фиксации спутников и датчиками контроля наличия спутников и выполненным в виде смонтированного на опорных стойках каркаса, несущего тяговый элемент для перемеи1ения спутников, которые имеют переднюю и задние опоры и расположенные на передних поверхностях спутников базирующие элементы, каждый спутник выполнен из соединенных между собой с возможностью перемещения вдоль оси тягового элемента верхнего и нижнего корпусов, последний снабжен опорной площадкой и закрепленными в нем с возможностью поворота рычагами, на нижних концах рычагов установлены с возможностью контакта с тяговым элементом передняя и задняя опоры спутника, нричем последние выполнены подпружиненными относительно нижнего корнуса спутника, а верхние концы рычагов расположены с возможностью контакта между собой и с опорной площадкой.

Кро.ме того, спутники снабжены установленными на их боковой поверхности цилиндрическими горизонтальными 1итырями, а устройство для фиксации спутников, выполнено в виде установленных на рабочих позициях с возможностью вертикального перемещения колонок с пазами, имеющими верхнюю клиновую поверхность для взаимодействия со штырями спутников.

При этом каркас выполнен в виде несущей балки, смонтированной консольно на опорных стойках, в которой выполнен фигурН1)1и паз с замкнутыми направляющими под с |утники, несущая балка снабжена кронпггейнами, на которых закреплены исполнительные ОЛОВКИ.

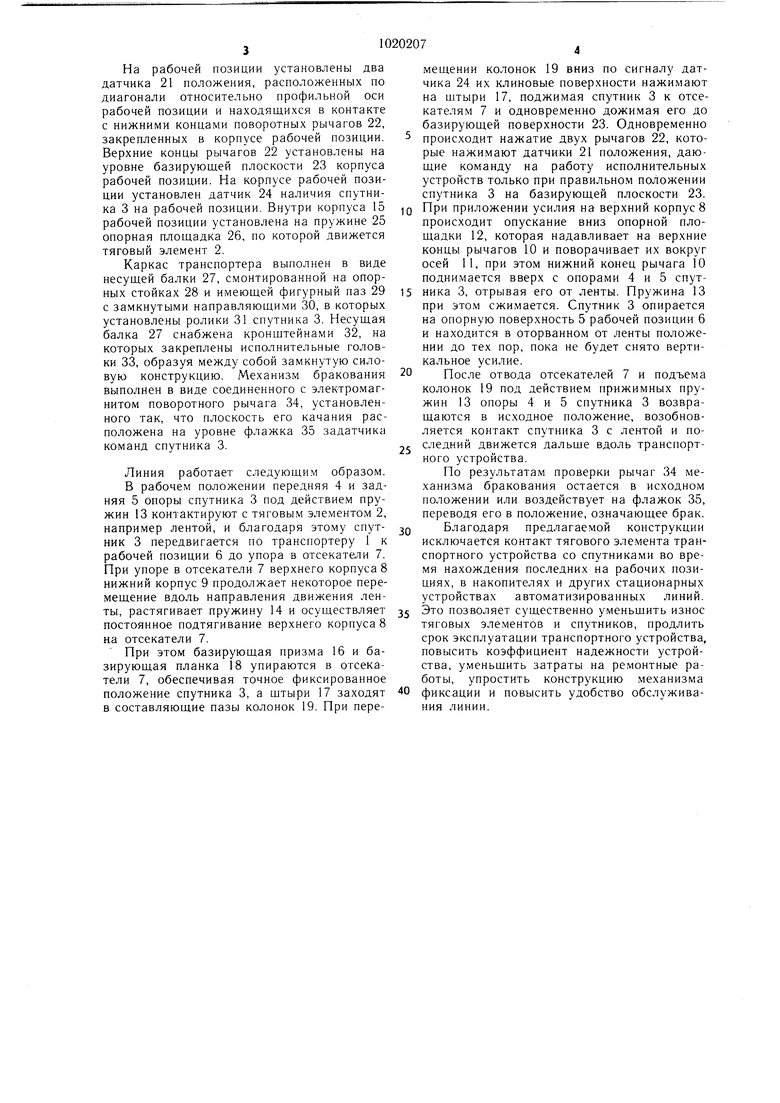

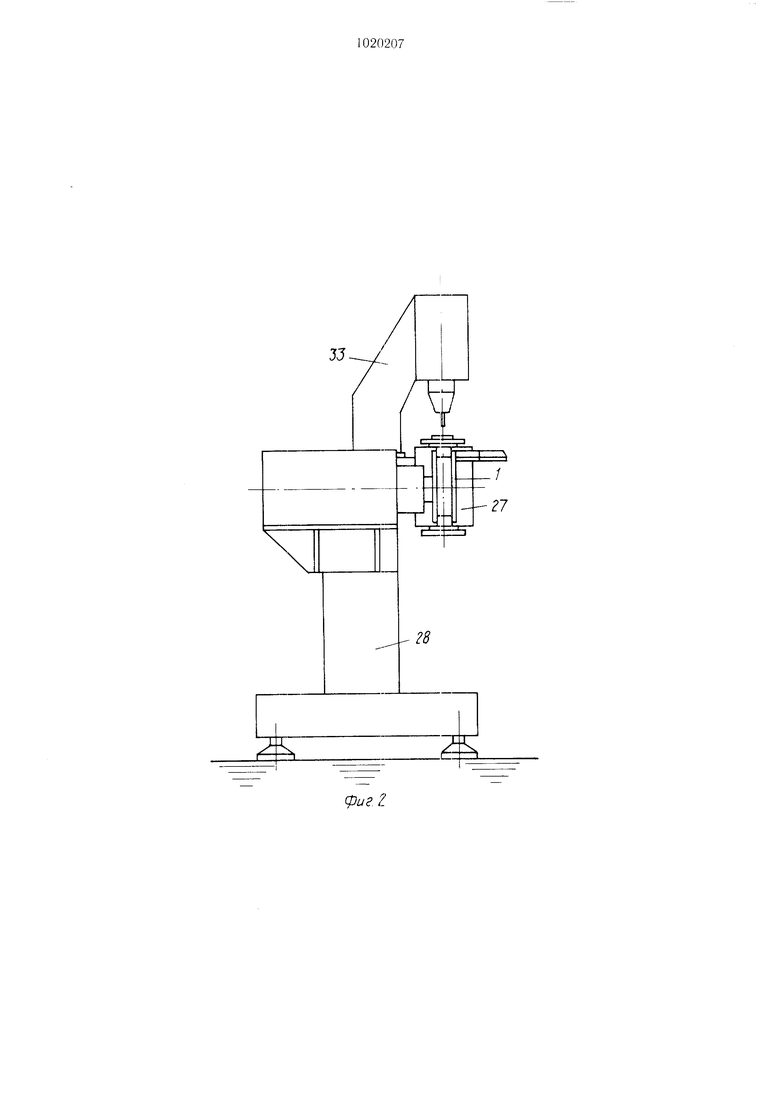

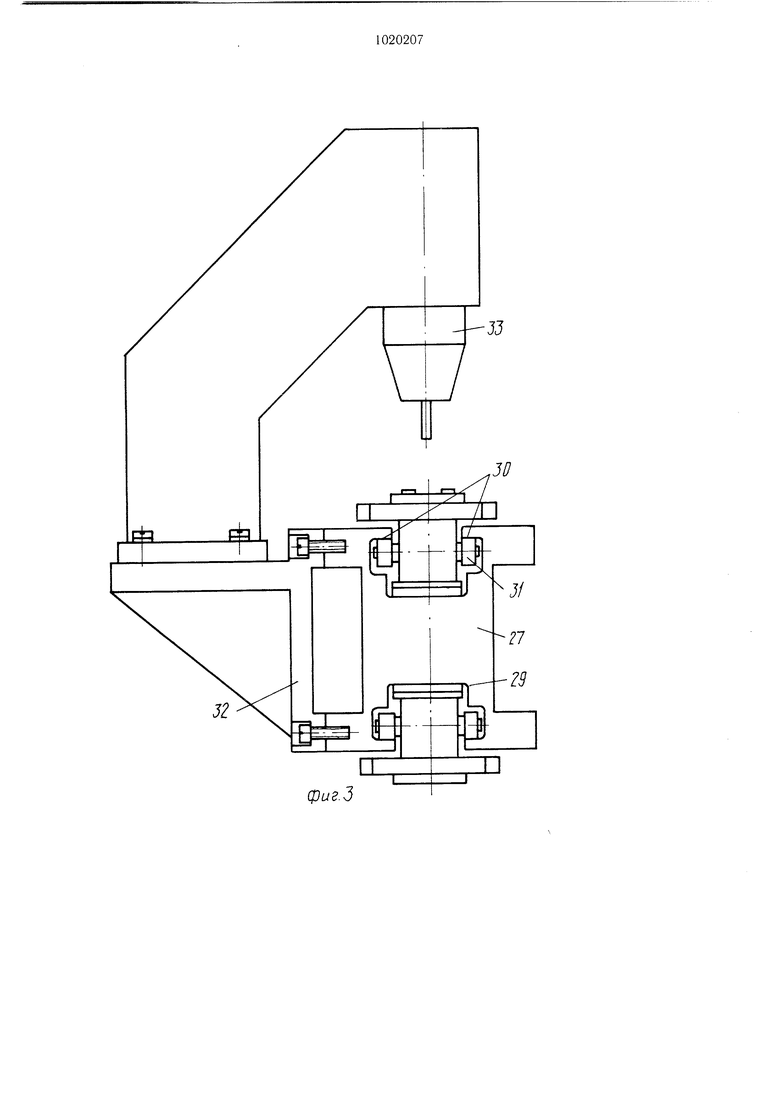

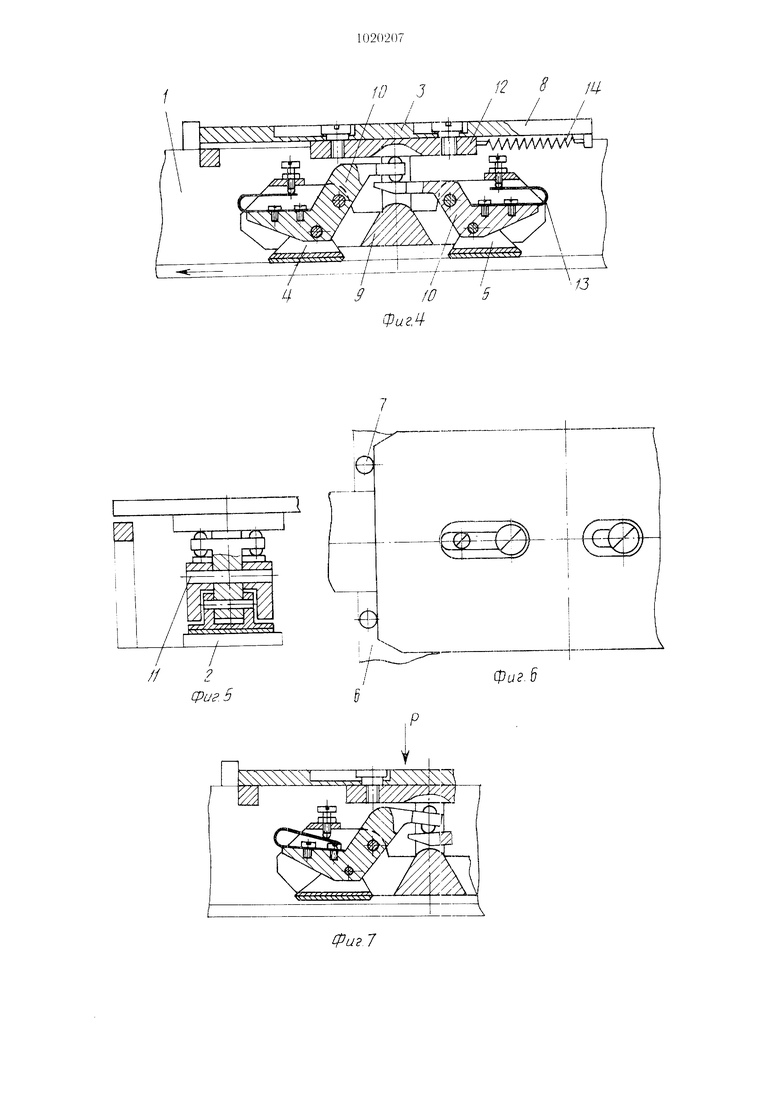

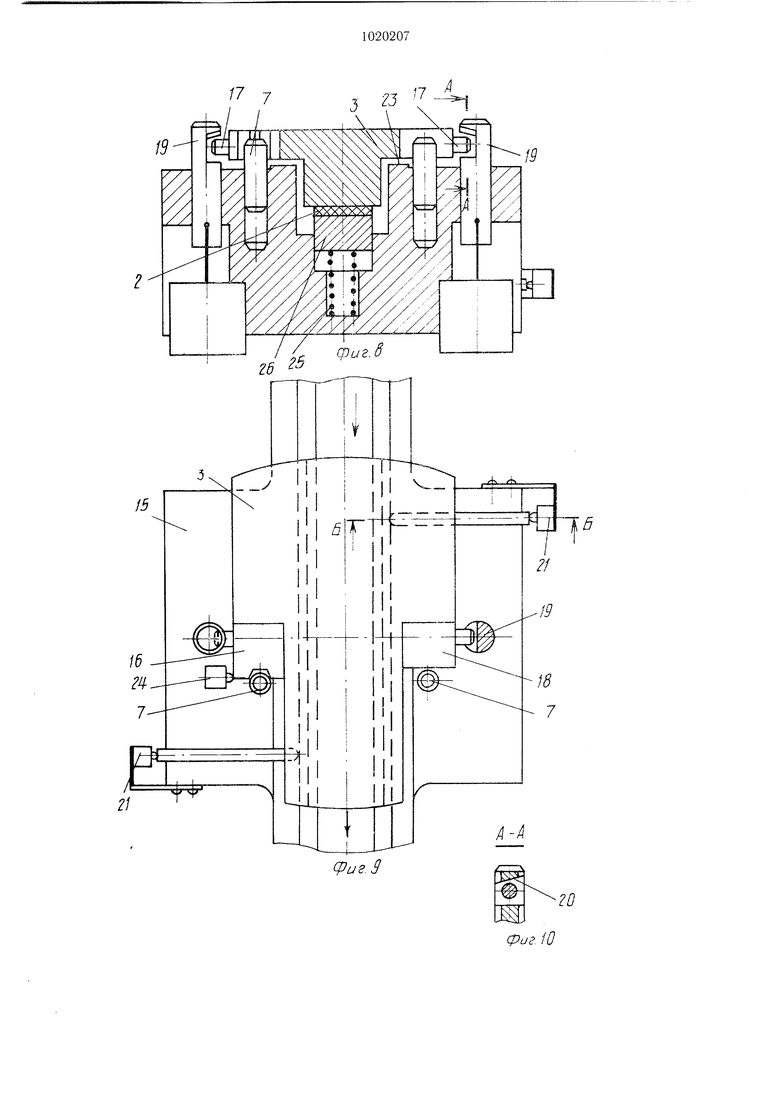

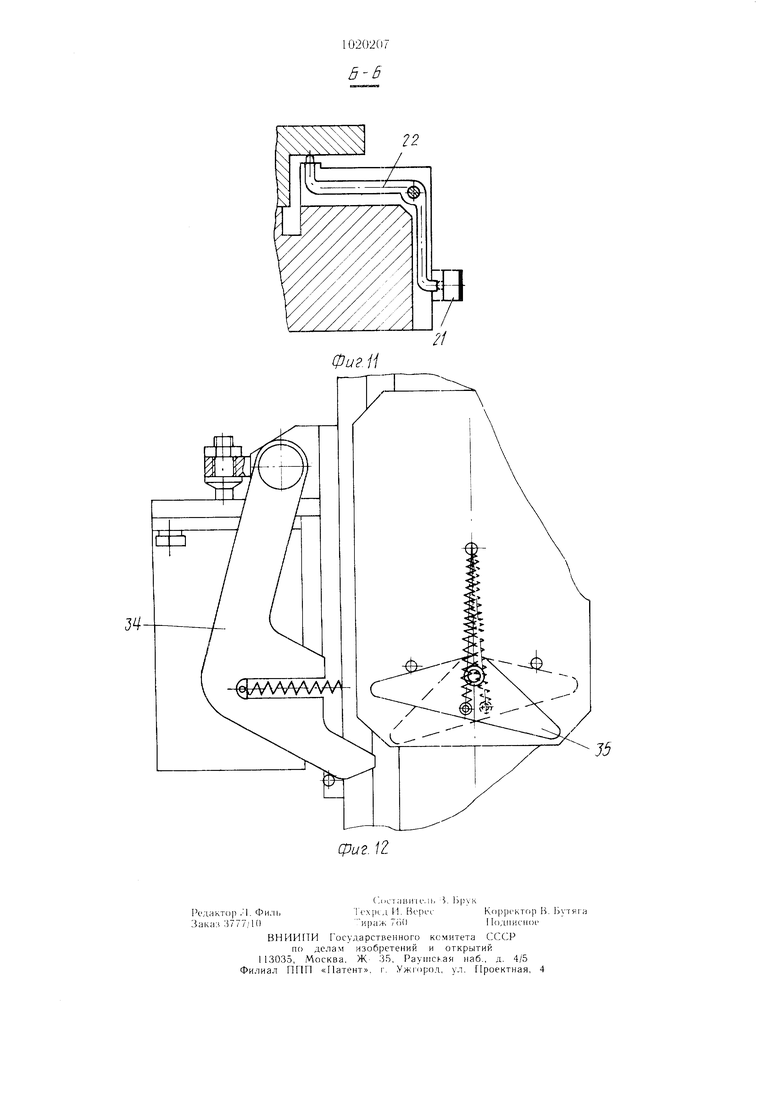

На фиг. 1 изображена автоматизированная сборочная .1ИНИЯ, общий вид; на фиг. 2- то же, вид сбоку; на фиг. 3 - рабочая позиция; на фиг. 4 - транспортное устройство в момент останова спутника отсекателями )абочей позиции, поперечный разрез; на фиг. 5 -- то же, вид сбоку; на фиг. ё - то же, вид сверху; на фиг. 7 - транспортное устройство со спутником, зафиксированным на рабочей позиции; на фиг. 8 - устройство для фиксации спутника; на фи1. 9 спутник на рабочей позиции, вид сверху; на фиг. 10- разрез .-А на . 8; на фиг. 1 - разрез Б-Б на фи1. 9; на фиг. 12 -- механизм бракования.

Линия состоит из транспортера 1 с тяговым э.1ементом 2, контактирующим со спутниками 3, имеющими передние 4 и задние 5 опоры, Тя овый элемент 2 перемещает спутники 3 на рабочую позицию 6 с отсекателями 7. Спутник 3 выполнен из соединенных между собой верхнего 8 и нижнего 9 корпусов. Нижний корпус 9 имеет возможность перемси;ения относительно верхнего корпуса 8 вдоль движущегося тягового элемента 2 и снабжен рычагами 10, установленными с возможностью поворота на осях 11, жестко закрепленных в нижнем корпусе 9. На нижних концах рычагов 10 установлены передняя 4 и задняя 5 опоры спутника 3, а верхние концы рычагов 10 контактируют между собой и с опорной плоп1адкой 12, закрепленной жестко на нижнем корнусе 9. Нижний Kijpnyc 9 взаимодействует со свободными концами прижимных пружин 13, вторые концы которых жестко закрепле 1Ы на нижних концах передней 4 и задней 5 опор спутника 3.

Силовое замыкание верхнего 8 и нижнего 9 корпусов спутника осуществляется пружиной 14. Верхний корпус 8 спутника 3 жестко зафиксирован отсекателями 7 на корпусе 15 рабочей позиции 6.

Устройство фиксации спутника на рабочей юзиции автоматизированной линии состоит из установленной на корпусе спутника 3 базирующей призмы 16, расположенной на передней стороне спутника и контактирующей с отсекателями 7, установленными на рабочей позиции. В спутнике 3 с двух сторон жестко закреплены два горизонтальных цилиндрических штыря 17. С передней стороны спутника симметрично базирующей призме 16 относительно продольной оси установлена базирующая плоская планка 18. Рабочие позиции снабжены прихватами в виде колонок 19, имеющими возможность осевого перемещения в направлении, перпен.1икулярном направлению перемещения спутника. В верхней части колонок 19 выполнен паз с клиновой рабочей поверхностью 20. На рабочей позиции установлены два датчика 21 положения, расположенных по диагонали относительно профильной оси рабочей позиции и находящихся в контакте с нижними концами поворотных рычагов 22, закрепленных в корпусе рабочей позиции. Верхние концы рычагов 22 установлены на уровне базирующей плоскости 23 корпуса рабочей позиции. На корпусе рабочей позиции установлен датчик 24 наличия спутника 3 на рабочей позиции. Внутри корпуса 15 рабочей позиции установлена на пружине 25 опорная площадка 26, по которой движется тяговый элемент 2. Каркас транспортера выполнен в виде несущей балки 27, смонтированной на опорных стойках 28 и имеющей фигурный паз 29 с замкнутыми направляющими 30, в которых установлены ролики 31 спутника 3. Несущая балка 27 снабжена кронштейнами 32, на которых закреплены исполнительные головки 33, образуя между собой замкнутую силовую конструкцию. Механизм бракования выполнен в виде соединенного с электромагнитом поворотного рычага 34, установленного так, что плоскость его качания расположена на уровне флажка 35 задатчика команд спутника 3. Линия работает следующим образом. В рабочем положении передняя 4 и задняя 5 опоры спутника 3 под действием пружин 13 контактируют с тяговым элементом 2, например лентой, и благодаря этому спутник 3 передвигается по транспортеру 1 к рабочей позиции 6 до упора в отсекатели 7. При упоре в отсекатели 7 верхнего корпуса 8 нижний корпус 9 продолжает некоторое перемещение вдоль направления движения ленты, растягивает пружину 14 и осуществляет постоянное подтягивание верхнего корпуса 8 на отсекатели 7. При этом базирующая призма 16 и базирующая планка 18 упираются в отсекатели 7, обеспечивая точное фиксированное положение спутника 3, а щтыри 17 заходят в составляющие пазы колонок 19. При перемещении колонок 19 вниз по сигналу датчика 24 их клиновые поверхности нажимают на штыри 17, поджимая спутник 3 к отсекателям 7 и одновременно дожимая его до базирующей поверхности 23. Одновременно происходит нажатие двух рычагов 22, которые нажимают датчики 21 положения, дающие команду на работу исполнительных устройств только при правильном положении спутника 3 на базирующей плоскости 23. При приложении усилия на верхний корпус 8 происходит опускание вниз опорной площадки 12, которая надавливает на верхние концы рычагов 10 и поворачивает их вокруг осей 11, при этом нижний конец рычага fo поднимается вверх с опорами 4 и 5 спутника 3, отрывая его от ленты. Пружина 13 при этом сжимается. Спутник 3 опирается на опорную поверхность 5 рабочей позиции 6 и находится в оторванном от ленты положении до тех пор, пока не будет снято вертикальное усилие. После отвода отсекателей 7 и подъема колонок 19 под действием прижимных пружин 13 опоры 4 и 5 спутника 3 возвращаются в исходное положение, возобновляется контакт спутника 3 с лентой и последний движется дальше вдоль транспортного устройства. По результатам проверки рычаг 34 механизма бракования остается в исходном положении или воздействует на флажок 35, переводя его в положение, означающее брак. Благодаря предлагаемой конструкции исключается контакт тягового элемента транспортного устройства со спутниками во время нахождения последних на рабочих позициях, в накопителях и других стационарны.х устройствах автоматизированных линий. Это позволяет существенно уменьшить износ тяговых элементов и спутников, продлить срок эксплуатации транспортного устройства, повысить коэффициент надежности устройства, уменьшить затраты на ремонтные работы, упростить конструкцию механизма фиксации и повысить удобство обслуживания линии.

3J

фиг. г

: :;:zg:j :g CTf

Hx/:i ///7./A 1|/: :МЛЛ/ ЛАЛЛМ

/ /

iO J

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия спутникового типа | 1986 |

|

SU1346384A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| Автомат для сборки | 1991 |

|

SU1780978A1 |

| Сборочный центр | 1985 |

|

SU1311908A1 |

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| Транспортная система для несинхронных автоматических линий | 1982 |

|

SU1060420A1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| СИСТЕМА ЗАПУСКА И ТРАНСПОРТИРОВАНИЯ ПОЛЕЗНОЙ НАГРУЗКИ | 1999 |

|

RU2233772C2 |

1. АВТОМАТИЗИРОВАННАЯ СБОРОЧНАЯ ЛИНИЯ, содержащая рабочие позиции с исполнительными головками, связанные транспортным устройством, снабженным устройствами для фиксации спутников и датчиками контроля наличия спутников и выполненным в виде смонтированного на опорных стойках каркаса, несущего тяговый элемент для перемещения спутников, которые имеют передние и задние опоры и расположенные на передних поверхностях спутников базирующие элементы, отличающаяся тем, что, с целью повышения долговечности и надежности работы, каждый спутник выполнен из соединенных между собой с возможностью перемещения вдоль оси тягового элемента верхнего и нижнего корпусов, последний из которых снабжен опорной площадкой и закрепленными в нем с возможностью поворота рычагами, на нижних концах которых установлен с возможностью контакта с тяговым элементо.м передняя и задняя опоры спутника, причем последние выполнены подпружиненными относительно нижнего корпуса спутника, а верхние концы рычагов расположены с возможностью контакта между собой и с опорной площадкой. 2.Линия по п. 1, отличающаяся тем, что спутники снабжены установленными на их боковой поверхности цилиндрическими горизонтальными п Тырями, а стройство для фиксации спутников выполнено, в виде установленных на рабочих позициях с возможностью вертикального перемещения колонок с пазами, имеющими верхнюю клиновую поверхность для взаимодействия со щтырями спутников. 3.Линия по п. 1, отличающаяся тем, что каркас выполнен в виде несущей балки, смонтированной консольно на опорных стойках, в которой выполнен фигурный паз с замкнуты.ми направляющими под спутники, причем несущая балка снабжена кронштейнами, на которых закреплены исполнительные головки.

yd 5

/7 7

(JJus.3 П

m

фиг. iO В

5Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект фирмы «Bosch | |||

| Швейцария, | |||

Авторы

Даты

1983-05-30—Публикация

1982-01-04—Подача