1

(21)4902263/27 (22)14.01.91 (46)15.12.92. Бюл. Ns 46

(71)Особое конструкторское бюро машиностроения при Саратовском заводе Тантал

(72)Л. Д. Рабинович и О. Г, Ивинская

(56)Авторское свидетельство СССР Nfe 1329922, кл. В 23 Р 21/00. 1985,

(54) АВТОМАТ ДЛЯ СБОРКИ

(57)Использование: в сборочном технологическом оборудовании. Сущность изобретения: спутник автомата состоит йй кО рТГус а 17 с пружиной 18, установленного с возможностью поперечного перемещения на опорах 19 в направляющих каретки 20, смонтированной с возможностью профильного перемещения на опорах 21 в направляющих 22 транспортного механизма. На корпусе установлено сборочное гнездо 23, снабженное четырьмя последователь йо р аЪйб Ябжённы- ми в одной плоскости магнитами, разноименные полюса магнитЪв обращены друг к другу. Эчл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Автоматическая сборочная линия спутникового типа | 1984 |

|

SU1359095A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

VIсо О О х|

оо

Фиг.2

Изобретение относится к сборочному технологическому оборудованию.

Известен сборочный автомат, содержащий транспортный механизм со спутника- ми, снабженными базовыми фиксирую- щими элементами, загрузочные, исполнительные и контрольные позиции, оснащенные соответствующими механизмами размещенные вдоль транспортного механизма в технологической последовательно- сти, а также механизмы выгрузки.

Недостатком данной конструкции являются ограниченные технологические возможности. Конструкция не позволяет собирать сложные узлы.

Известен автомат для сборки, содержащий шаговый транспортный мбХЗЯМЭмТГус- тановленными на его направляющих спутниками с базовыми фиксирующими элементами, размещенными вдоль транс- портного механизма в технологической последовательности рабочими позициями с соответствующими им механизмами и механизмами выгрузки.

Недостатком указанного автомата явля- ется ограниченность технологических возможностей и сложность конструкции, поскольку на каждой технологической позиции используется свое фиксирующее устройство с силовым приводом.

Целью изобретения - упрощение конструкции и расширение технологических возможностей.

Указанная цель достигается тем, что в автомате для сборки, содержащем шаговый транспортный механизм с установленными на его направляющих спутниками, с базовыми фиксирующими элементами, размещенными вдоль транспортного механизма в технологической последовательности рабо- чими позициями с соответствующими им механизмами и механизмами выгрузки, согласно изобретению оно снабжена кареткой с направляющими, установленной на транспортном механизме с возможностью продольного перемещения на шармовых опорах по его направляющим, а базовый элемент выполнен в виде подпружиненного корпуса с закрепленным на нем сборочным гнездом, установленного с возможностью поперечного перемещения на шариковых опорах по направляющим каретки, приэтом сборочное гнездо в нижней плоскости снабжено четырьмя расположенными последовательно в одной плоскости магнитами, разноименные полюса которых обращены друг к Другу, причем механизмы рабочих позиций выполнены сменными.

Предлагаемый автомат отличается от прототипа тем, что он снабжен кареткой с

направляющими, установленной на транспортном механизме с возможностью про- дольного перемещения на шариковых опорах по его направляющим, а базовый элемент спутника выполнен в виде подпружиненного корпуса с закрепленным на нем сборочным гнездом, установленного с возможностью поперечного перемещения на шариковых опорах по направляющим каретки.

Обычно в сборочных автоматах на технологических позициях применяются фиксирующие устройства, смонтированные вдоль транспортного механизма, с помощью котЬрых осуществляется ориентация и фиксация базовых элементов спутника. Причем каждое фиксирующее устройство оснащено своим силовым приводом.

Предлагаемая конструкция базового элемента позволяет отказаться от применения таких фиксирующих устройств и обеспечивает фиксацию базового элемента при помощи уравновешивающей пружины, смонтированной внутри корпуса базового элемента. Рассчитываемое усилие пружины, всегда стремящейся занять центральное положение, превышает силу трения скольжения, возникающую между подвижными деталями базового элемента. В конструкции предусмотрены боковые зазоры и шариковые опоры. Это позволяет базовому элементу самоустанавливаться и фиксироваться без дополнительных фиксирующих устройств, что упрощает конструкцию автомата. Если по условиям технологического процесса сборки на определенных позициях требуется более жесткая фиксация, могут быть применены дополнительные фиксирующие устройства Кроме того, конструкция упрощается за счет того, что сборочное гнездо в нижней плоскости снабжено четырьмя расположенными последовательно магнитами, разноименные полюса которых обращены друг к другу. Это позволяет в зависимости от технологического процесса, переналаживать и встраивать механизмы под многономенклатурную сборку узлов и расширить технологические возможностиавтомата.

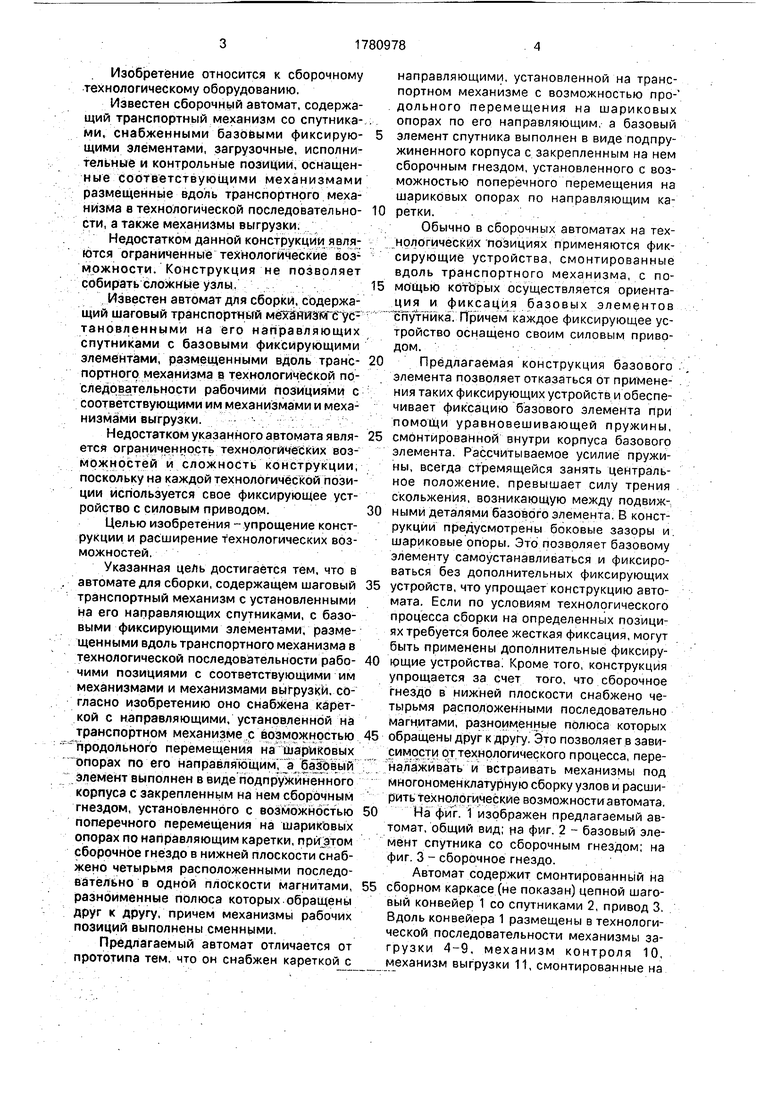

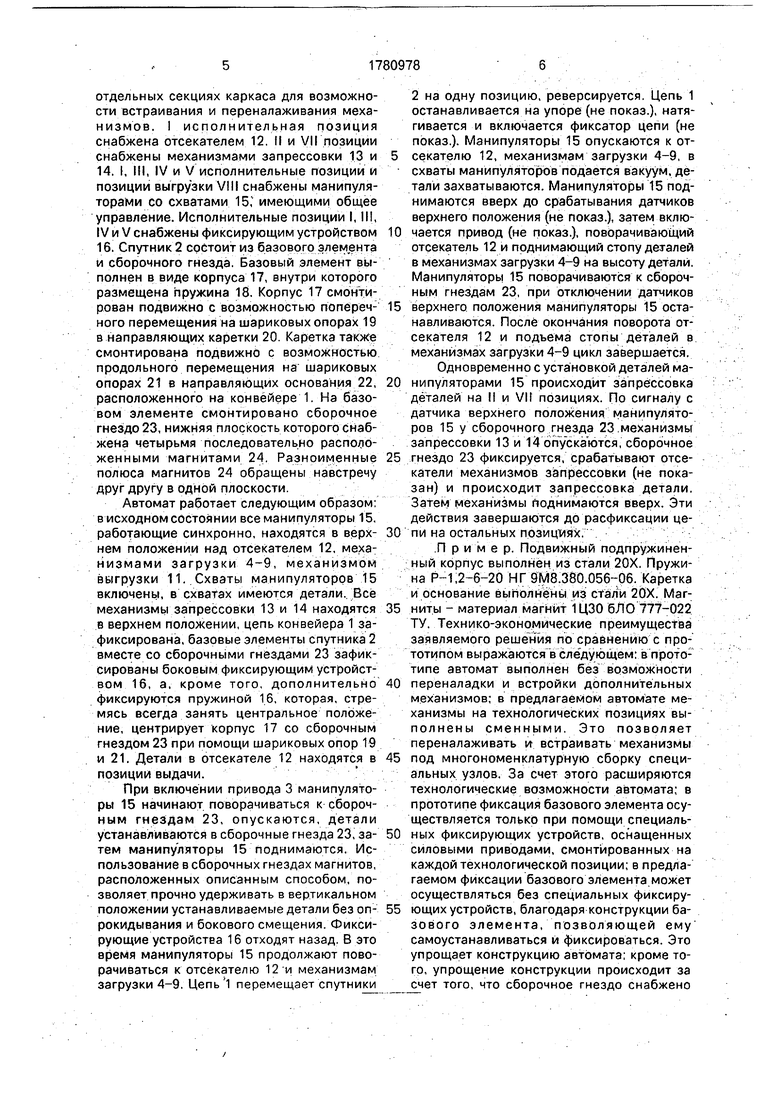

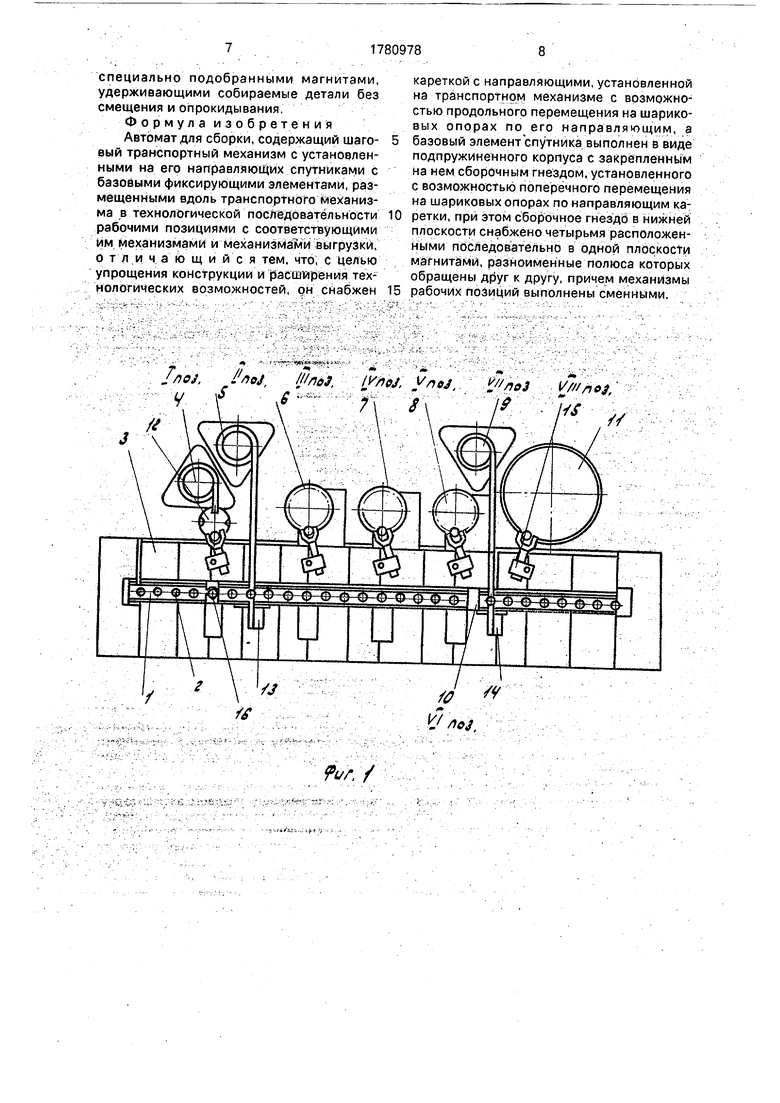

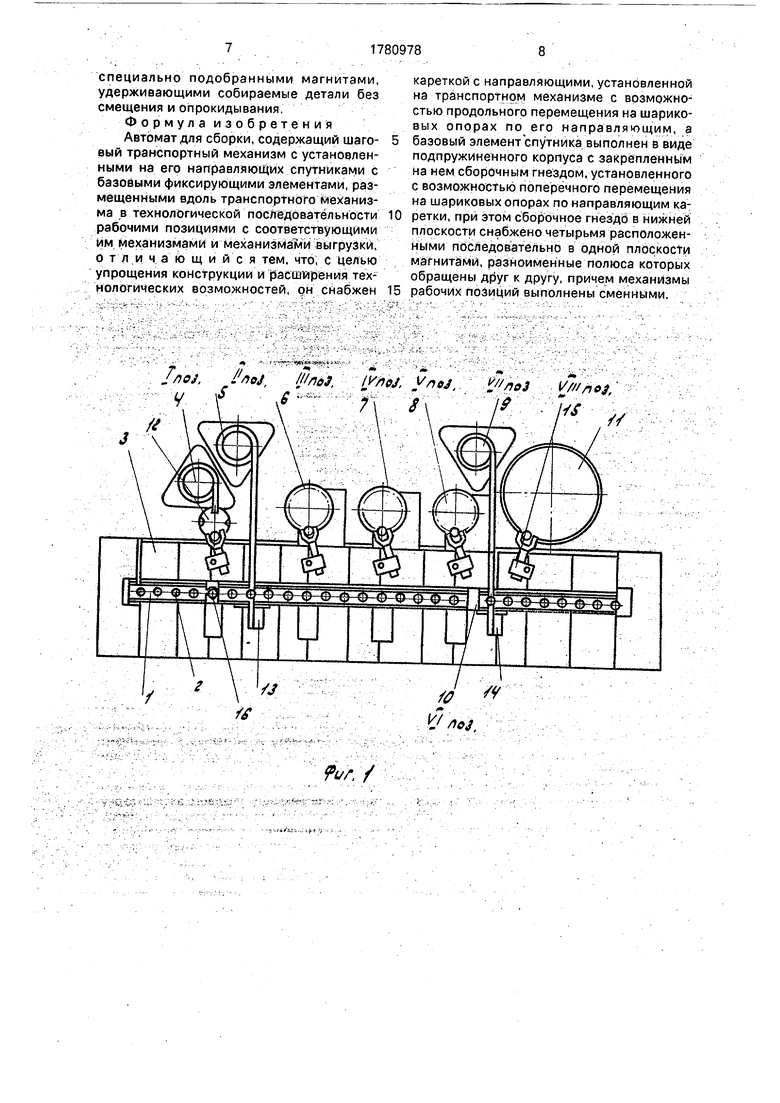

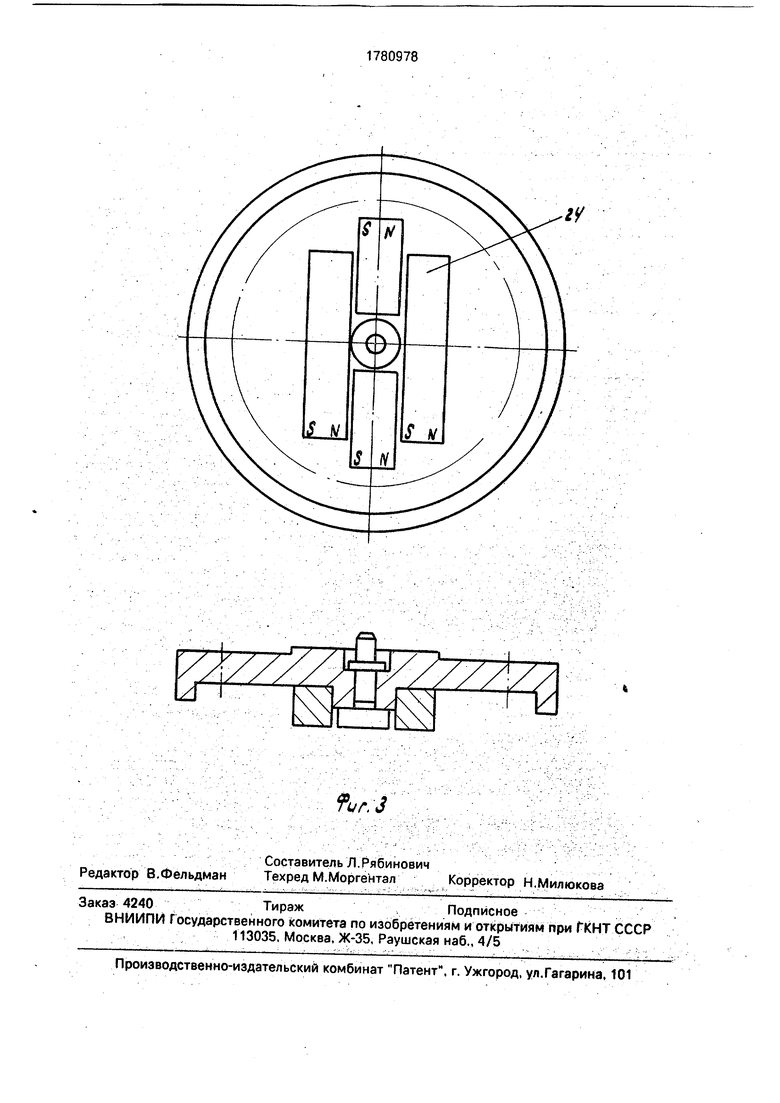

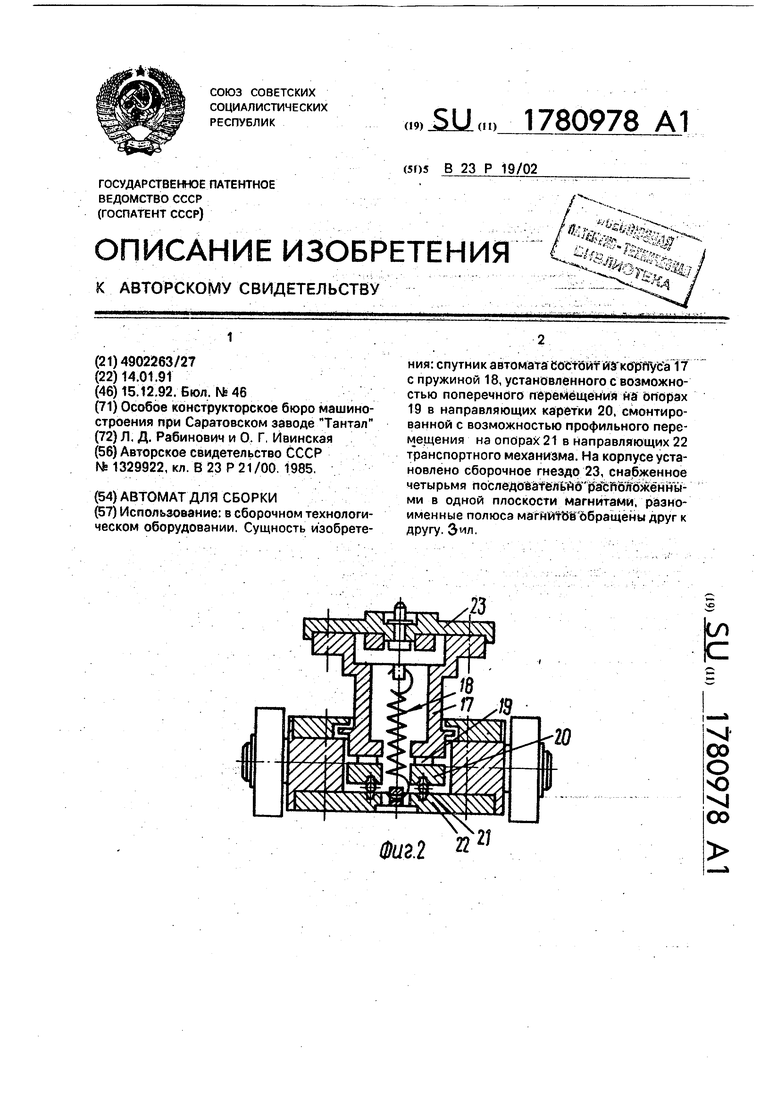

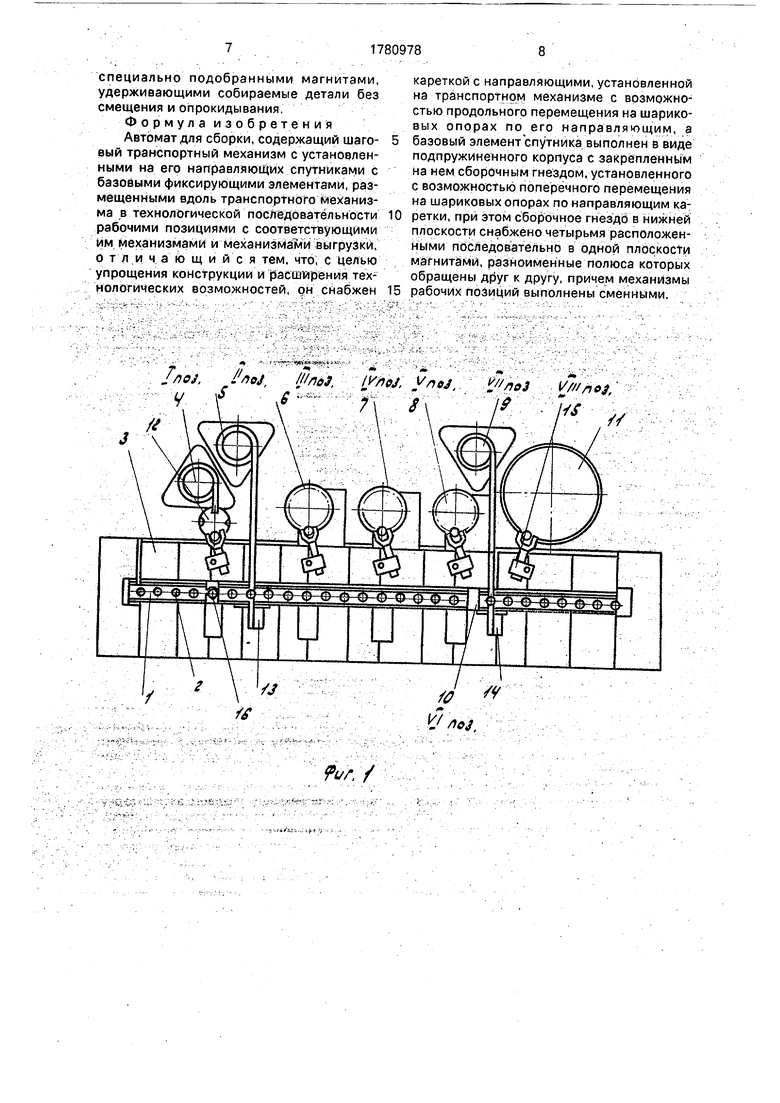

На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - базовый элемент спутника со сборочным гнездом; на фиг. 3 - сборочное гнездо.

Автомат содержит смонтированный на сборном каркасе (не показан) цепной шаговый конвейер 1 со спутниками 2, привод 3. Вдоль конвейера 1 размещены в технологической последовательности механизмы загрузки 4-9, механизм контроля 10, механизм выгрузки 11, смонтированные на

отдельных секциях каркаса для возможности встраивания и переналаживания механизмов. I исполнительная позиция снабжена отсекателем 12. II и VII позиции снабжены механизмами запрессовки 13 и 14. I, III, IV и V исполнительные позиции и позиции выгрузки VIII снабжены манипуляторами со схватами 15, имеющими общее управление. Исполнительные позиции I, III, IV и V снабжены фиксирующим устройством 16. Спутник 2 состоит из базового элемента и сборочного гнезда. Базовый элемент выполнен в виде корпуса 17, внутри которого размещена пружина 18. Корпус 17 смонтирован подвижно с возможностью поперечного перемещения на шариковых опорах 19 в направляющих каретки 20. Каретка также смонтирована подвижно с возможностью продольного перемещения на шариковых опорах 21 в направляющих основания 22, расположенного на конвейере 1. На базовом элементе смонтировано сборочное гнездо 23, нижняя плоскость которого снабжена четырьмя последовательно расположенными магнитами 24. Разноименные полюса магнитов 24 обращены навстречу друг другу в одной плоскости.

Автомат работает следующим образом: в исходном состоянии все манипуляторы 15, работающие синхронно, находятся в верхнем положении над отсекателем 12, механизмами загрузки 4-9, механизмом выгрузки 11. Схваты манипуляторов 15 включены, в схватах имеются детали. Все механизмы запрессовки 13 и 14 находятся в верхнем положении, цепь конвейера 1 зафиксирована, базовые элементы спутника 2 вместе со сборочными гнездами 23 зафиксированы боковым фиксирующим устройством 16, а, кроме того, дополнительно фиксируются пружиной 16, которая, стремясь всегда занять центральное положение, центрирует корпус 17 со сборочным гнездом 23 при помощи шариковых опор 19 и 21. Детали в отсекателе 12 находятся в позиции выдачи.

При включении привода 3 манипуляторы 15 начинают поворачиваться к сборочным гнездам 23, опускаются, детали устанавливаются в сборочные гнезда 23, затем манипуляторы 15 поднимаются. Использование в сборочных гнездах магнитов, расположенных описанным способом, позволяет прочно удерживать в вертикальном положении устанавливаемые детали без опрокидывания и бокового смещения. Фиксирующие устройства 16 отходят назад. В это время манипуляторы 15 продолжают поворачиваться к отсекателю 12 и механизмам загрузки 4-9. Цепь 1 перемещает спутники

2 на одну позицию, реверсируется. Цепь 1 останавливается на упоре (не показ.), натягивается и включается фиксатор цепи (не показ.). Манипуляторы 15 опускаются к от- секателю 12, механизмам загрузки 4-9, в схваты манипуляторов подается вакуум, детали захватываются. Манипуляторы 15 поднимаются вверх до срабатывания датчиков верхнего положения (не показ.), затем вклю0 чается привод (не показ.), поворачивающий отсекатель 12 и поднимающий стопу деталей в механизмах загрузки 4-9 на высоту детали. Манипуляторы 15 поворачиваются к сборочным гнездам 23, при отключении датчиков

5 верхнего положения манипуляторы 15 останавливаются. После окончания поворота от- секателя 12 и подъема стопы деталей в механизмах загрузки 4-9 цикл завершается. Одновременно с установкой деталей ма0 нипуляторами 15 происходит запрессовка деталей на II и VII позициях. По сигналу с датчика верхнего положения манипуляторов 15 у сборочного гнезда 23 механизмы запрессовки 13 и 14 опускаются, сборочное

5 гнездо 23 фиксируется, срабатывают отсе- катели механизмов запрессовки (не показан) и происходит запрессовка детали, Затем механизмы поднимаются вверх. Эти действия завершаются до расфиксации це0 пи на остальных позициях.

Пример. Подвижный подпружиненный корпус выполнен из стали 20Х. Пружина Р-1,2-6-20 НГ 9М8.380.056-06. Каретка и основание выполнены из стали 20Х. Маг5 ниты - материал магнит 1ЦЗО 6ЛО 777-022 ТУ. Технико-экономические преимущества заявляемого решения по сравнению с прототипом выражаются в сле дующем: в прототипе автомат выполнен без возможности

0 переналадки и встройки дополнительных механизмов; в предлагаемом автомате механизмы на технологических позициях выполнены сменными. Это позволяет переналаживать и встраивать механизмы

5 под многономенклатурную сборку специальных узлов. За счет этого расширяются технологические возможности автомата; в прототипе фиксация базового элемента осуществляется только при помощи специаль0 ных фиксирующих устройств, оснащенных силовыми приводами, смонтированных на каждой технологической позиции; в предлагаемом фиксации базового элемента может осуществляться без специальных фиксиру5 ющих устройств, благодаря конструкции ба- зового элемента, позволяющей ему самоустанавливаться и фиксироваться. Это упрощает конструкцию автомата; кроме того, упрощение конструкции происходит за счет того, что сборочное гнездо снабжено

специально подобранными магнитами, удерживающими собираемые детали без смещения и опрокидывания

Формула изобретения Автомат для сборки, содержащий шаговый транспортный механизм с установленными на его направляющих спутниками с базовыми фиксирующими элементами, размещенными вдоль транспортного механизма в технологической последовательности рабочими позициями с соответствующими им механизмами и механизмами выгрузки, отличающийся тем. что, с целью упрощения конструкции и расширения технологических возможностей, он снабжен

ffloJ. I nej IJ/ЛоЗ. U /V

#

к

frr./

0

5

кареткой с направляющими, установленной на транспортном механизме с возможностью продольного перемещения на шариковых опорах по его направляющим, а базовый элемент спутника выполнен в виде подпружиненного корпуса с закрепленным на нем сборочным гнездом, установленного с возможностью поперечного перемещения на шариковых опорах по направляющим каретки, при этом сборочное гнездо в нижней плоскости снабжено четырьмя расположенными последовательно в одной плоскости магнитами, разноименные полюса которых обращены друг к другу, причем механизмы рабочих позиций выполнены сменными.

iffioj, УЛО.

; /

Авторы

Даты

1992-12-15—Публикация

1991-01-14—Подача