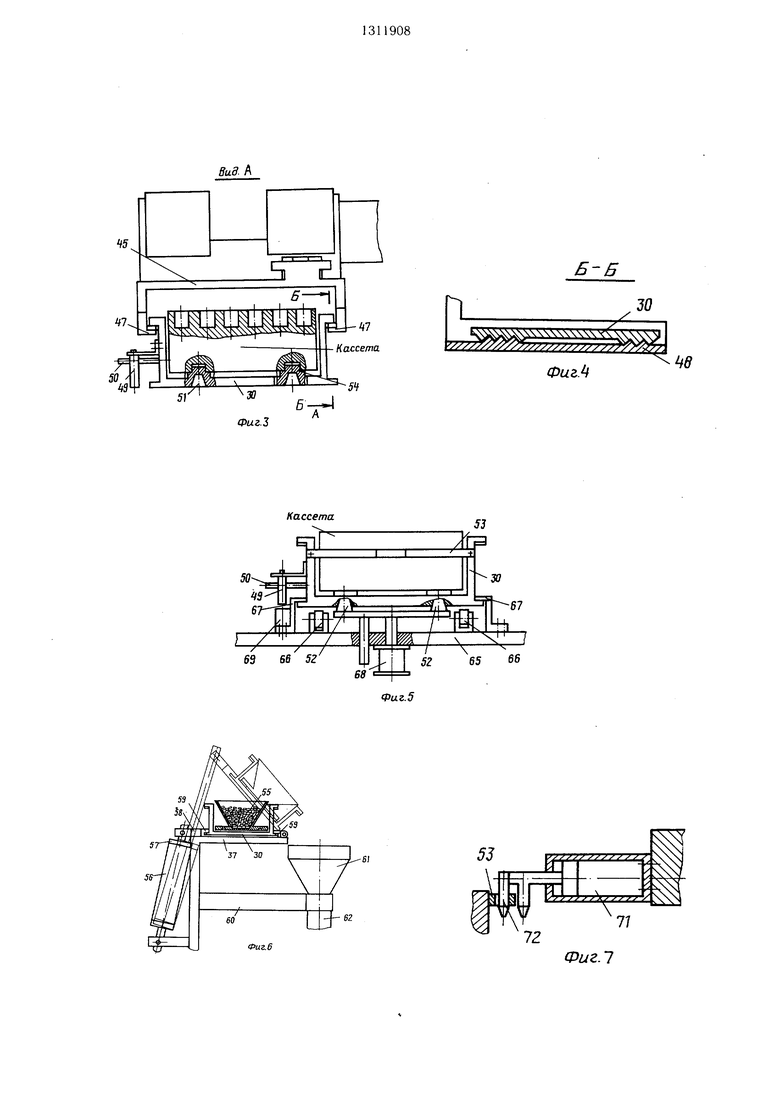

логичные выступы на верхних заплечиках спутников кассет, нижние заплечики которых предназначены для фиксации спутников на базирующих нозициях попарно расположенных между подъемниками продольного конвейера 7 и столом 2 и между лентами поперечного конвейера 22. Одна из секций накопителя имеет качающуюся платформу с направляющими под нижние занлечики спутников с контейнерами вместо кассет и

1

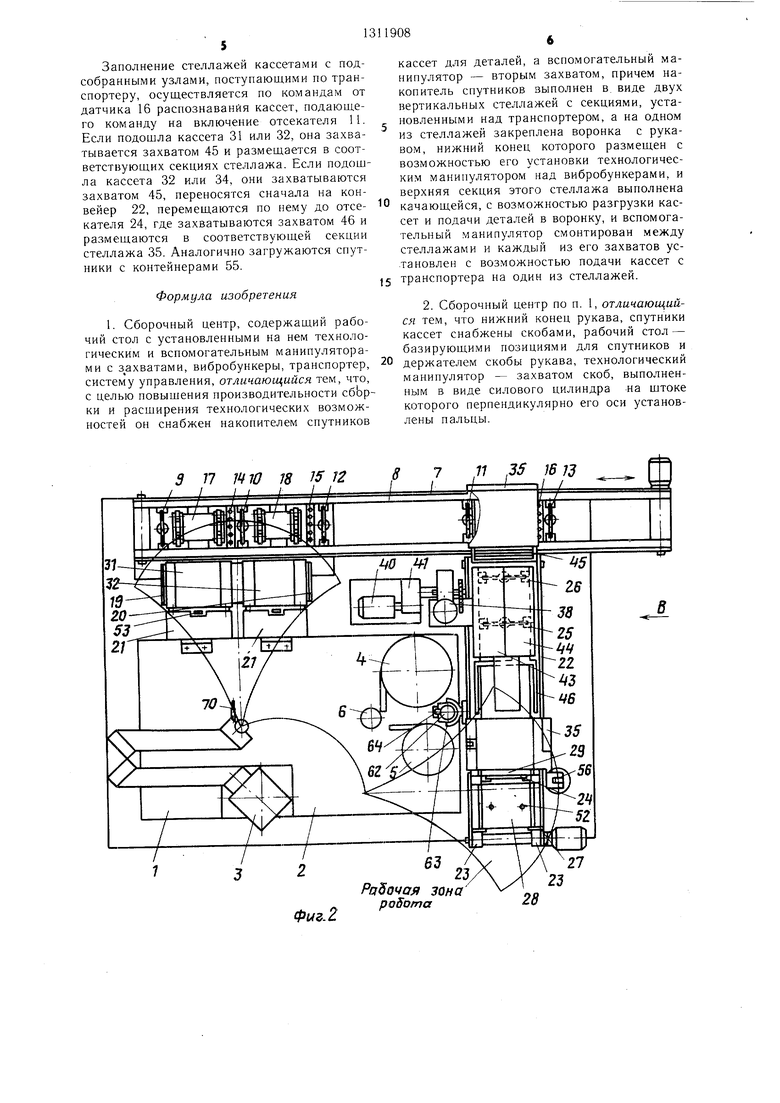

Изобретение относится к области автоматизации производственных процессов на базе промышленных роботов и предназначено для сборочных работ.

Цель изобретения - повышение производительности сборки и расширение технологических возможностей - обеспечивается устранением времени простоев технологического манипулятора за счет создания нескольких мест сборки изделий в пределах его достигаемости и перекрытия времени подачи-съема на места сборки деталей, которые могут быть как предварительно сориентированные, так и не сориентированные до подачи в центр, и их ориентация производится непосредственно в сборочном центре.

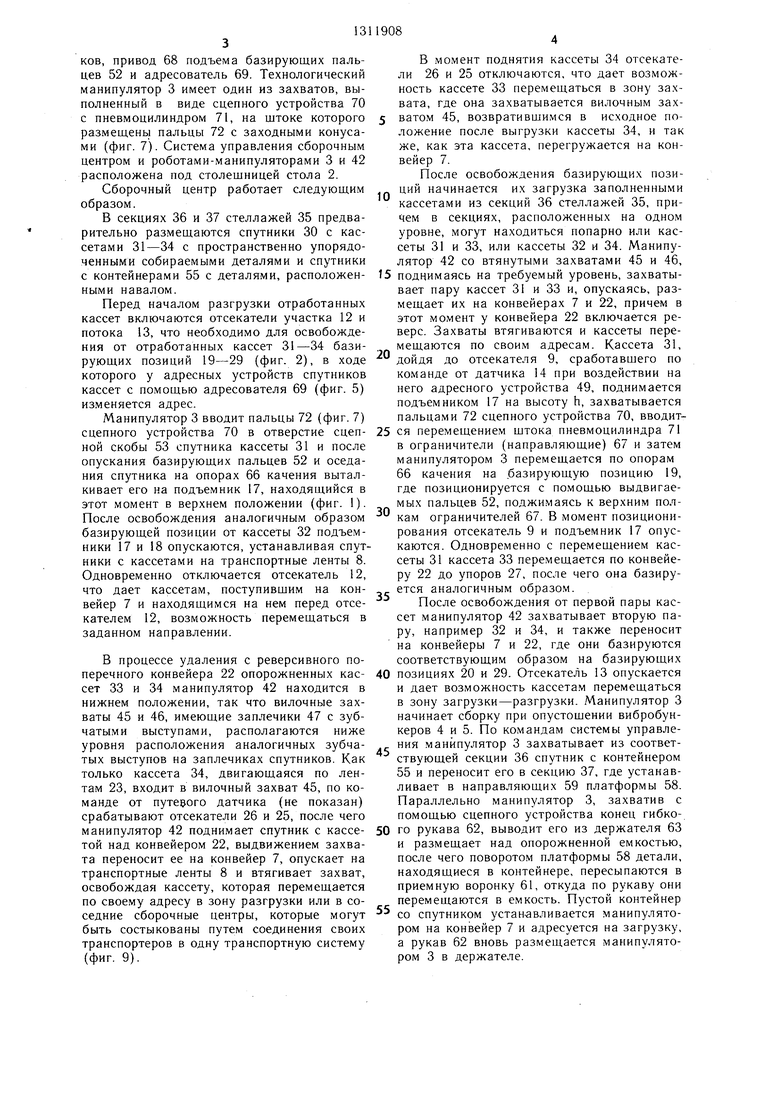

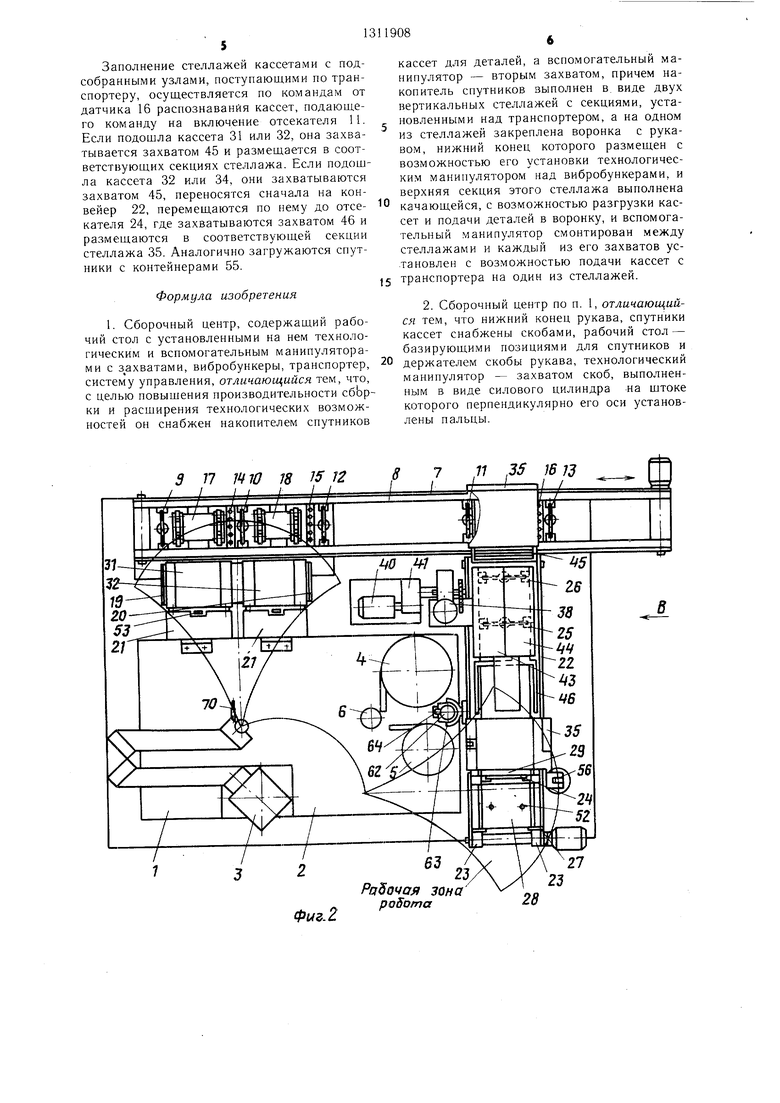

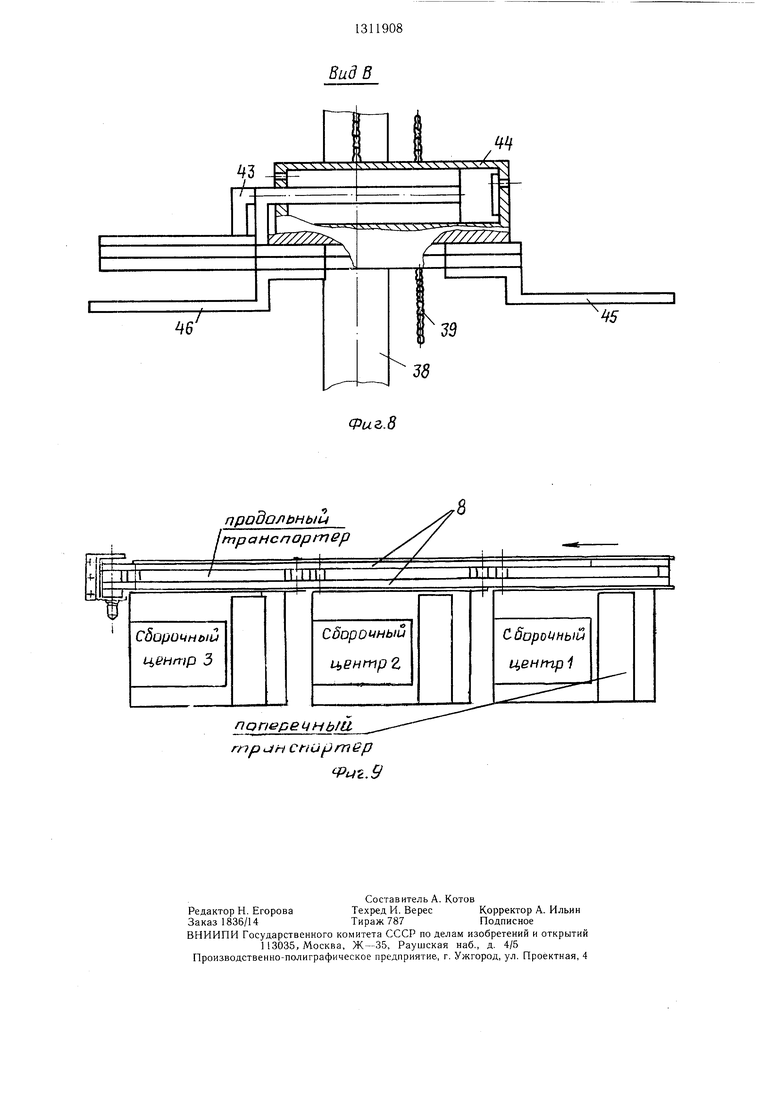

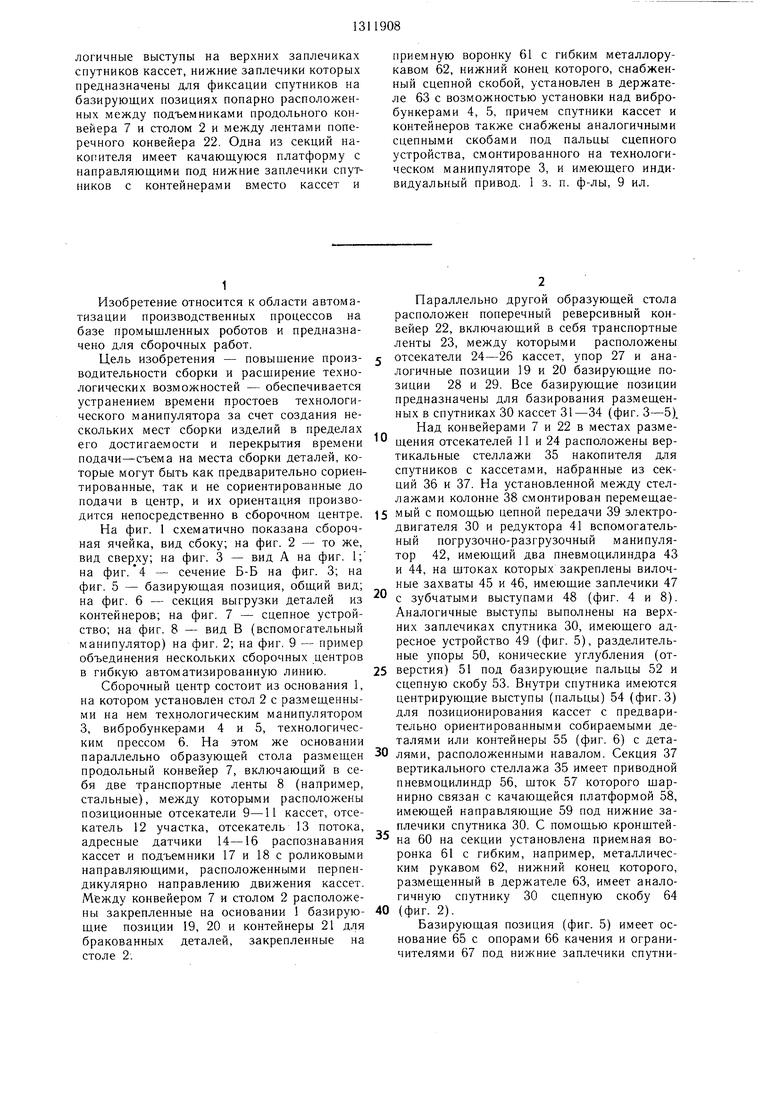

На фиг. 1 схематично показана сборочная ячейка, вид сбоку; на фиг. 2 - то же, вид на фиг. 3 - вид А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - базирующая позиция, общий вид; на фиг. 6 - секция выгрузки деталей из контейнеров; на фиг. 7 - сцепное устройство; на фиг. 8 - вид В (вспомогательный манипулятор) на фиг. 2; на фиг. 9 - пример объединения нескольких сборочных центров в гибкую автоматизированную линию.

Сборочный центр состоит из основания 1, на котором установлен стол 2 с размещенными на нем технологическим манипулятором 3, вибробункерами 4 и 5, технологическим прессом 6. На этом же основании параллельно образующей стола размещен продольный конвейер 7, включающий в себя две транспортные ленты 8 (например, стальные), между которыми расположены позиционные отсекатели 9-И кассет, отсе- катель 12 участка, отсекатель 13 потока, адресные датчики 14-16 распознавания кассет и подъемники 17 и 18 с роликовыми направляющими, расположенными перпендикулярно направлению движения кассет. Между конвейером 7 и столом 2 расположены закрепленные на основании 1 базирующие позиции 19, 20 и контейнеры 21 для бракованных деталей, закрепленные на столе 2.

приемную воронку 61 с гибким металлору- кавом 62, нижний конец которого, снабженный сцепной скобой, установлен в держателе 63 с возможностью установки над вибробункерами 4, 5, причем спутники кассет и контейнеров также снабжены аналогичными сцепными скобами под пальцы сцепного устройства, смонтированного на технологическом манипуляторе 3, и имеющего индивидуальный привод. 1 3. п. ф-лы, 9 ил.

Нараллельно другой образующей стола расположен поперечный реверсивный конвейер 22, включающий в себя транспортные ленты 23, между которыми расположены

отсекатели 24-26 кассет, упор 27 и аналогичные позиции 19 и 20 базирующие позиции 28 и 29. Все базирующие позиции предназначены для базирования размещенных в спутниках 30 кассет 31-34 (фиг. 3-5). Над конвейерами 7 и 22 в местах разме щения отсекателей 11 и 24 расположены вертикальные стеллажи 35 накопителя для спутников с кассетами, набранные из секций 36 и 37. На установленной между стеллажами колонне 38 смонтирован перемещае5 мый с помощью цепной передачи 39 электродвигателя 30 и редуктора 41 вспомогательный погрузочно-разгрузочный манипулятор 42, имеющий два пневмоцилиндра 43 и 44, на щтоках которых закреплены вилочные захваты 45 и 46, имеющие заплечики 47

с зубчатыми выступами 48 (фиг. 4 и 8). Аналогичные выступы выполнены на верхних заплечиках спутника 30, имеющего адресное устройство 49 (фиг. 5), разделительные упоры 50, конические углубления (от5 верстия) 51 под базирующие пальцы 52 и сцепную скобу 53. Внутри спутника имеются центрирующие выступы (пальцы) 54 (фиг. 3) для позиционирования кассет с предварительно ориентированными собираемыми деталями или контейнеры 55 (фиг. 6) с дета0 лями, расположенными навалом. Секция 37 вертикального стеллажа 35 имеет приводной пневмоцилиндр 56, шток 57 которого шар- нирно связан с качающейся платформой 58, имеющей направляющие 59 под нижние заплечики спутника 30. С помощью кронщтей на 60 на секции установлена приемная воронка 61 с гибким, например, металлическим рукавом 62, нижний конец которого, размещенный в держателе 63, имеет аналогичную спутнику 30 сцепную скобу 64

0 (фиг. 2).

Базирующая позиция (фиг. 5) имеет основание 65 с опорами 66 качения и ограничителями 67 под нижние заплечики спутников, привод 68 подъема базирующих пальцев 52 и адресователь 69. Технологический манипулятор 3 имеет один из захватов, выполненный в виде сцепного устройства 70 с пневмоцилиндром 71, на штоке которого размещены пальцы 72 с заходными конусами (фиг. 7). Система управления сборочным центром и роботами-манипуляторами 3 и 42 расположена под столешницей стола 2.

Сборочный центр работает следующим образом.

В секциях 36 и 37 стеллажей 35 предварительно размещаются спутники 30 с кассетами 31-34 с пространственно упорядоченными собираемыми деталями и спутники с контейнерами 55 с деталями, расположенными навалом.

Перед началом разгрузки отработанных кассет включаются отсекатели участка 12 и потока 13, что необходимо для освобождения от отработанных кассет 31-34 базирующих позиций 19-29 (фиг. 2), в ходе которого у адресных устройств спутников кассет с помощью адресователя 69 (фиг. 5) изменяется адрес.

Манипулятор 3 вводит пальцы 72 (фиг. 7) сцепного устройства 70 в отверстие сцепной скобы 53 спутника кассеты 31 и после опускания базирующих пальцев 52 и оседания спутника на опорах 66 качения выталкивает его на подъемник 17, находящийся в этот момент в верхнем положении (фиг. 1). После освобождения аналогичным образом базирующей позиции от кассеты 32 подъемники 17 и 18 опускаются, устанавливая спутники с кассетами на транспортные ленты 8. Одновременно отключается отсекатель 12, что дает кассетам, поступивщим на конвейер 7 и находящимся на нем перед отсе- кателем 12, возможность перемещаться в заданном направлении.

В процессе удаления с реверсивного поперечного конвейера 22 опорожненных кассет 33 и 34 манипулятор 42 находится в нижнем положении, так что вилочные захваты 45 и 46, имеющие заплечики 47 с зубчатыми выступами, располагаются ниже уровня расположения аналогичных зубчатых выступов на заплечиках спутников. Как только кассета 34, двигающаяся по лентам 23, входит в вилочный захват 45, по команде от путевого датчика (не показан) срабатывают отсекатели 26 и 25, после чего манипулятор 42 поднимает спутник с кассетой над конвейером 22, выдвижением захвата переносит ее на конвейер 7, опускает на транспортные ленты 8 и втягивает захват, освобождая кассету, которая перемещается по своему адресу в зону разгрузки или в соседние сборочные центры, которые могут быть состыкованы путем соединения своих транспортеров в одну транспортную систему (фиг. 9).

0

0

В момент поднятия кассеты 34 отсекатели 26 и 25 отключаются, что дает возможность кассете 33 перемещаться в зону захвата, где она захватывается вилочным захватом 45, возвратившимся в исходное положение после выгрузки кассеты 34, и так же, как эта кассета, перегружается на конвейер 7.

После освобождения базирующих позиций начинается их загрузка заполненными кассетами из секций 36 стеллажей 35, причем в секциях, расположенных на одном уровне, могут находиться попарно или кассеты 31 и 33, или кассеты 32 и 34. Манипулятор 42 со втянутыми захватами 45 и 46,

5 поднимаясь на требуемый уровень, захватывает пару кассет 31 и 33 и, опускаясь, размещает их на конвейерах 7 и 22, причем в этот момент у конвейера 22 включается реверс. Захваты втягиваются и кассеты перемещаются по своим адресам. Кассета 31, дойдя до отсекателя 9, сработавщего по команде от датчика 14 при воздействии на него адресного устройства 49, поднимается подъемником 17 на высоту h, захватывается пальцами 72 сцепного устройства 70, вводит5 ся перемещением штока пневмоцилиндра 71 в ограничители (направляющие) 67 и затем манипулятором 3 перемещается по опорам 66 качения на базирующую позицию 19, где позиционируется с помощью выдвигаемых пальцев 52, поджимаясь к верхним пол- кам ограничителей 67. В момент позиционирования отсекатель 9 и подъемник 17 опускаются. Одновременно с перемещением кассеты 31 кассета 33 перемещается по конвейеру 22 до упоров 27, после чего она базируется аналогичным образом.

После освобождения от первой пары кассет манипулятор 42 захватывает вторую пару, например 32 и 34, и также переносит на конвейеры 7 и 22, где они базируются соответствующим образом на базирующих

0 позициях 20 и 29. Отсекатель 13 опускается и дает возможность кассетам перемещаться в зону загрузки-разгрузки. Манипулятор 3 начинает сборку при опустошении вибробункеров 4 и 5. По командам системы управления манипулятор 3 захватывает из соответствующей секции 36 спутник с контейнером 55 и переносит его в секцию 37, где устанавливает в направляющих 59 платформы 58. Параллельно манипулятор 3, захватив с помощью сцепного устройства конец гибко0 го рукава 62, выводит его из держателя 63 и размещает над опорожненной емкостью, после чего поворотом платформы 58 детали, находящиеся в контейнере, пересыпаются в приемную воронку 61, откуда по рукаву они перемещаются в емкость. Пустой контейнер со спутником уста н-а вливаете я манипулятором на конвейер 7 и адресуется на загрузку, а рукав 62 вновь размещается манипулятором 3 в держателе.

5

5

5

10

Заполнение стеллажей кассетами с подсобранными узлами, поступающими по транспортеру, осуществляется по командам от датчика 16 распознавания кассет, подающего команду на включение отсекателя 11. Если подошла кассета 31 или 32, она захватывается захватом 45 и размещается в соответствующих секциях стеллажа. Если подощ- ла кассета 32 или 34, они захватываются захватом 45, переносятся сначала на конвейер 22, перемещаются по нему до отсекателя 24, где захватываются захватом 46 и размещаются в соответствующей секции стеллажа 35. Аналогично загружаются спутники с контейнерами 55.

Формула изобретения

2. Сборочный центр по п. 1, отличающий1. Сборочный центр, содержащий рабо-ся тем, что нижний конец рукава, спутники

чий стол с установленными на нем техноло-кассет снабжены скобами, рабочий стол -

гическим и вспомогательным манипулятора-базирующими позициями для спутников и

ми с з ахватами, вибробункеры, транспортер, 20держателем скобы рукава, технологический

систему управления, отличающийся тем, что,манипулятор - захватом скоб, выполненс целью повыщения производительности сбЬр-ным в виде силового цилиндра на штоке

ки и расширения технологических возмож-которого перпендикулярно его оси установностей он снабжен накопителем спутниковлены пальцы.

кассет для детален, а вспомогательный манипулятор - вторым захватом, причем накопитель спутников выполнен в. виде двух вертикальных стеллажей с секциями, установленными над транспортером, а на одном из стеллажей закреплена воронка с рукавом, нижний конец которого размещен с возможностью его установки технологическим манипулятором над вибробункерами, и верхняя секция этого стеллажа выполнена качающейся, с возможностью разгрузки кассет и подачи деталей в воронку, и вспомогательный манипулятор смонтирован между стеллажами и каждый из его захватов установлен с возможностью подачи кассет с 15 транспортера на один из стеллажей.

кассет для детален, а вспомогательный манипулятор - вторым захватом, причем накопитель спутников выполнен в. виде двух вертикальных стеллажей с секциями, установленными над транспортером, а на одном из стеллажей закреплена воронка с рукавом, нижний конец которого размещен с возможностью его установки технологическим манипулятором над вибробункерами, и верхняя секция этого стеллажа выполнена качающейся, с возможностью разгрузки кассет и подачи деталей в воронку, и вспомогательный манипулятор смонтирован между стеллажами и каждый из его захватов установлен с возможностью подачи кассет с транспортера на один из стеллажей.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Сборочная линия | 1981 |

|

SU986730A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Гибкая производственная система | 1986 |

|

SU1357193A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| Сборочная ячейка гибкой сборочной спутниковой линии | 1984 |

|

SU1342694A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| СБОРОЧНАЯ ЛИНИЯ | 1991 |

|

RU2028910C1 |

Изобретение относится к автоматизации прсжзводственных процессов на базе промышленных роботов и предназначено для выполнения сборочных работ. Цель изобретения заключается в повышении производительности и расширении технологических возможностей за счет устранения простоев технологического манипулятора 3 путем создания нескольких мест сборки изделий, как предварительно сориентированных, так и несориентированных, ориентация последних осуществляется в вибробункерах 4, 5, установленных на рабочем столе 2. Сборочный центр содержит накопитель спутников с кассетами, выполненный в виде вертикальных, набранных из отдельных секций 36, 37 стеллажей 35, размешенных над реверсивными продольными и поперечными конвейерами 7, 22, расположенными вдоль образующих стола 2, между которыми на вертикальной колонне 38 смонтирован вспомогательный манипулятор 42, с оппозитно расположенными вдоль оси поперечного конвейера 22 вилочными захватами 45, 46, снабженными заплечиками с зубчатыми выступами под анаI J7 56 СО со о сх фиг 1

5 77 18 5 12

I / /

Физ.2

8 7 11 ,3S JB Jd

IIri- I.1 /

п.

Рабочая зона

poSofna

Фиг.З

Б-Б

/

JO

Фuz.i

6

50

/7 7

69 6fi 52

67

65 66

62

Фиг.6

53

77

Фиг.

Вид В

45

38

Фиг.8

/

продолины транспортер

fiQnepetiHbftt

гпр Lih CftUp П) бр

4,9

| Корсаков В | |||

| С | |||

| и др | |||

| Сборка и монтаж изделий машиностроения | |||

| Справочник | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления струн | 1924 |

|

SU345A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-05-23—Публикация

1985-04-08—Подача