Изобретение относится к машиностроению и может быть использовано при автоматизации сборочных процессов, в частности при сборке электросоединителей.

Цель изобретения - упрощение конструкции, экономия производственных площадей, повышение производительности труда рабочих, занятых ручной сборкой. Цель обеспечивается совмещением механизмами подачи изделий функций подачи изделий на дополнительные конвейеры, оборудование для контроля изделий и, при необходимости, возврата изделий на основной конвейер, расположением вспомогательных конвейеров над основным и обеспечением юз- можности рабочему обслуживать за счет этого несколько рабочих мест сборки.

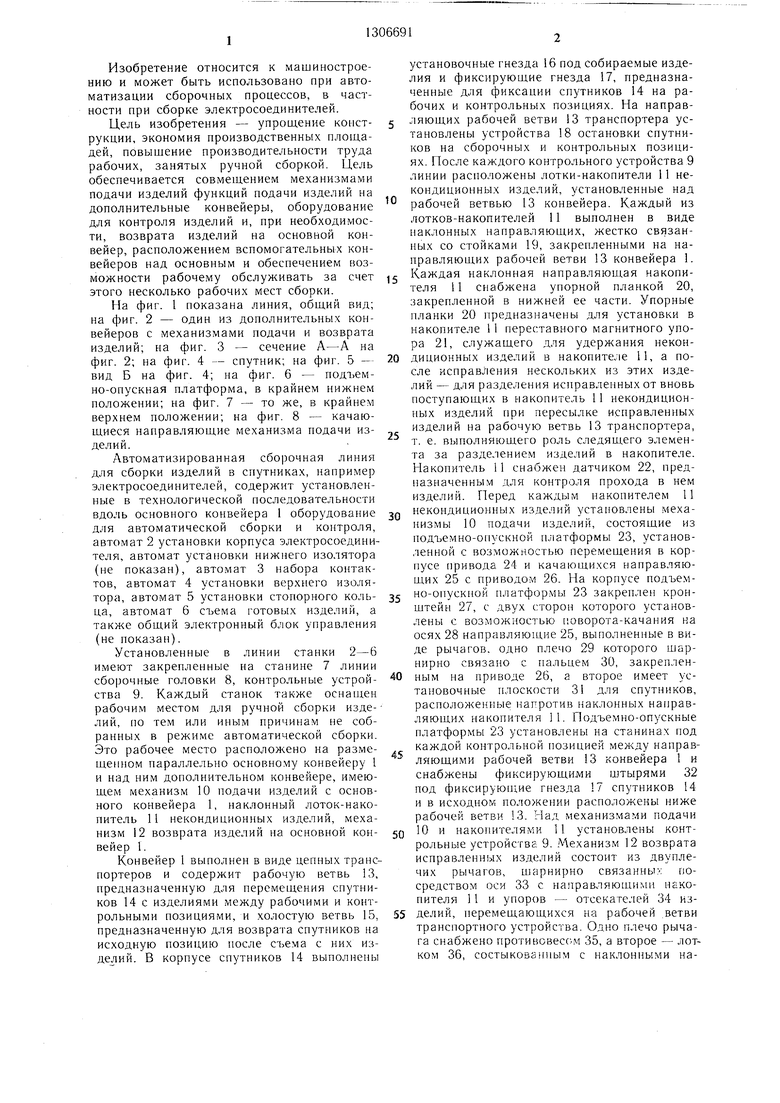

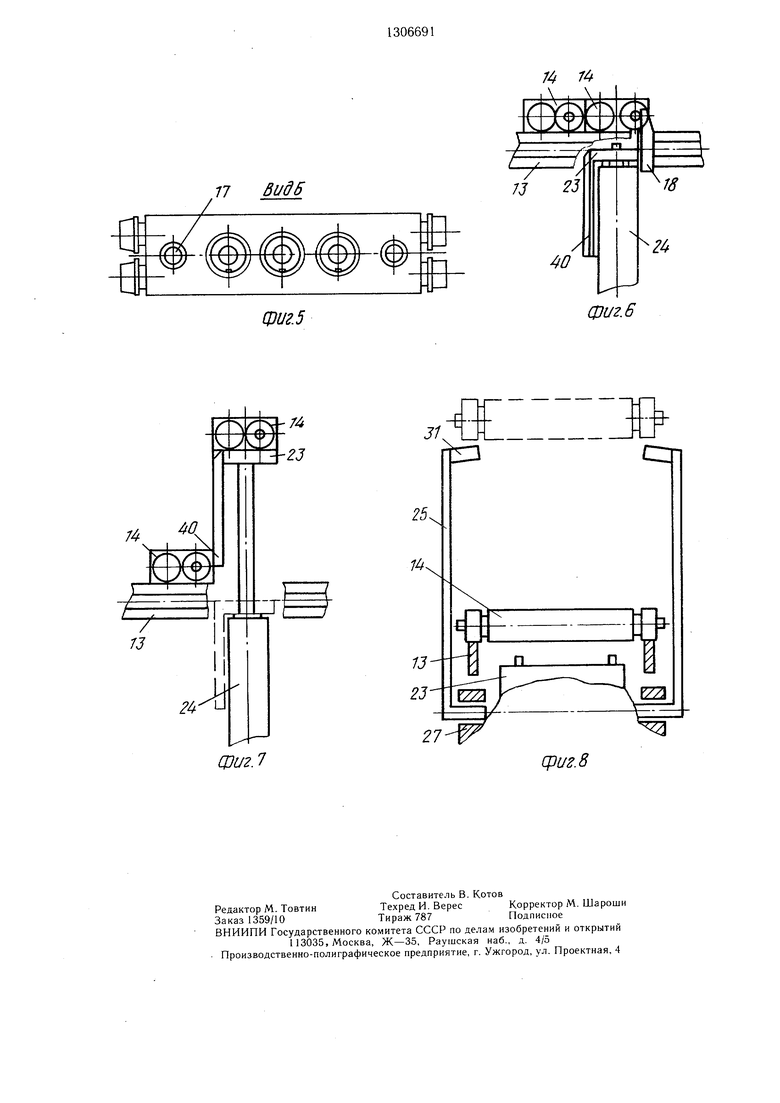

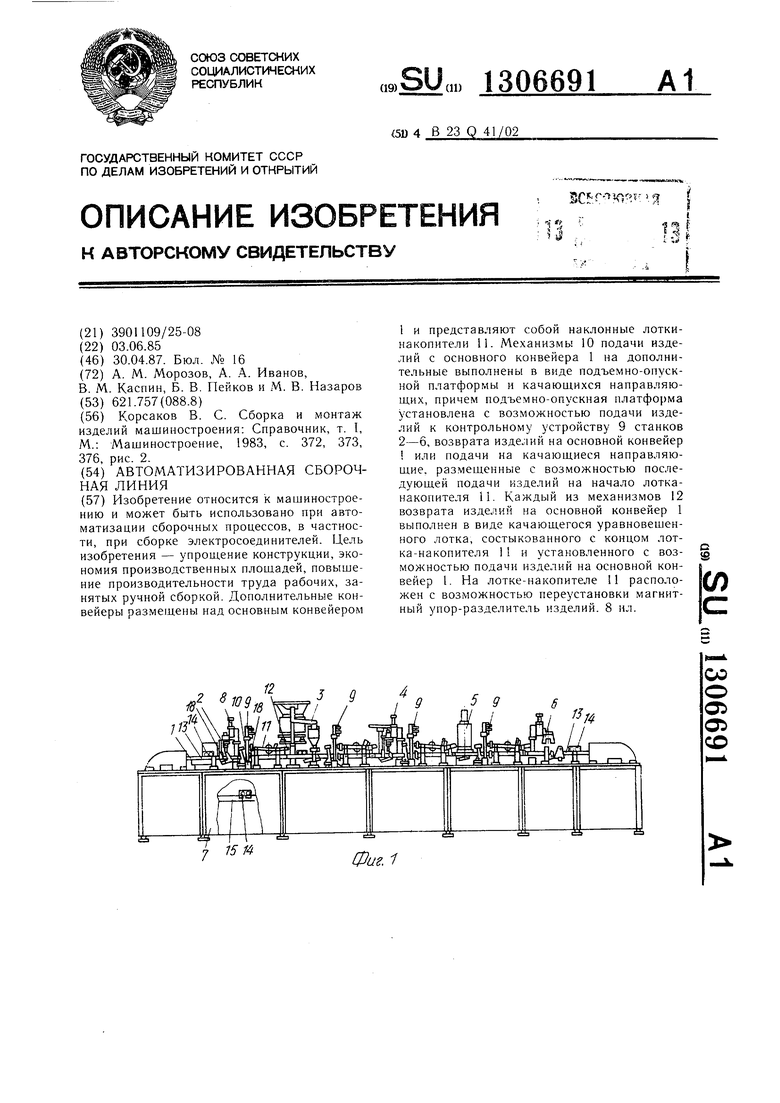

На фиг. 1 показана линия, общий вид; на фиг. 2 - один из дополнительных конвейеров с механизмами подачи и возврата изделий; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - спутник; на фиг. 5 - вид Б на фиг. 4; на фиг. 6 - подъемно-опускная платформа, в крайнем нижнем положении; на фиг. 7 - то же, в крайнем верхнем положении; на фиг. 8 - качающиеся направляющие механизма подачи изделий.

Автоматизированная сборочная линия для сборки изделий в спутниках, например электросоединителей, содержит установленные в технологической последовательности вдоль основного конвейера 1 оборудование для автоматической сборки и контроля, автомат 2 установки корпуса электросоединителя, автомат установки нижнего изолятора (не показан), автомат 3 набора контактов, автомат 4 установки верхнего изолятора, автомат 5 установки стопорного кольца, автомат 6 съема готовых изделий, а также общий электронный блок управления (не показан).

Установленные в линии станки 2-6 имеют закрепленные на станине 7 линии сборочные головки 8, контрольные устройства 9. Каждый станок также оснапген рабочим местом для ручной сборки изде- ЛИЙ, по тем или иным причинам не собранных в режиме автоматической сборки. Это рабочее место расположено на размещенном параллельно основному конвейеру 1 и над ним дополнительном конвейере, имеющем механизм 10 подачи изделий с основного конвейера 1, наклонный лоток-накопитель 11 некондиционных изделий, механизм 12 возврата изделий на основной конвейер 1.

Конвейер 1 выполнен в виде цепных транспортеров и содержит рабочую ветвь 13, предназначенную для перемещения спутников 14 с изделиями между рабочими и контрольными позициями, и холостую ветвь 15, предназначенную для возврата спутников на исходную позицию после съема с них изделий. В корпусе спутников 14 выполнены

5

установочные гнезда 16 под собираемые изделия и фиксирующие гнезда 17, предназначенные для фиксации спутников 14 на рабочих и контрольных позициях. На направляющих рабочей ветви 13 транспортера установлены устройства 18 остановки спутников на сборочных и контрольных позициях. Носле каждого контрольного устройства 9 линии расположены лотки-накопители 11 некондиционных изделий, установленные над

рабочей ветвью 13 конвейера. Каждый из лотков-накопителей 11 выполнен в виде наклонных направляющих, жестко связанных со стойками 19, закрепленными на направляющих рабочей ветви 13 конвейера 1.

Каждая наклонная направляющая накопителя И снабжена упорной планкой 20, закрепленной в нижней ее части. Упорные планки 20 предназначены для установки в накопителе 1 переставного магнитного упора 21, служащего для удержания некон0 диционных изделий в накопителе 11, а после исправления нескольких из этих изделий - для разделения исправленных от вновь поступающих в накопитель 11 некондиционных изделий при пересылке исправленных изделий на рабочую ветвь 13 транспортера, т. е. выполняющего роль следящего элемента за разделением изделий в накопителе. Накопитель 11 снабжен датчиком 22, предназначенным для контроля прохода в нем изделий. Перед каждым накопителем 11 некондиционных изделий установлены механизмы 10 подачи изделий, состоящие из подъемно-опускной гьлатформы 23, установленной с возможностью перемеп ения в корпусе привода 24 и качающихся направляющих 25 с приводом 26. На корпусе подъем5 но-опускной платфор.мь 23 закреплен крон- щтейн 27, с двух сторон которого установлены с возможностью поворота-качания на осях 28 направляющие 25, выполненные в виде рычагов, одно плечо 29 которого щар- нирно связано с пальцем 30, закреплен0 ным на приводе 26, а второе имеет установочные плоскости 3 для спутников, расположенные напротив наклонных направляющих накопителя П. Подъемно-опускные платформы 23 установлены на станинах под каждой коптрольной позицией между направляющими рабочей ветви 13 конвейера 1 и снабжены фиксирующими щтырями 32 под фиксируюп1.ие гнезда 7 спутников 14 и в исходпог/1 положении расположены ниже рабочей ветви 13. Над механизмами подачи

Q 10 и накопителями 11 установлены контрольные устройства 9. Механизм 12 возврата исправленных изделий состоит из двуплечих рычагов, шарнирпо связанны:-: посредством оси 33 с направляющими накопителя 11 и упоров - отсекагелей 34 из5 делий, перемещающихся на рабочей ветви транспортного устройства. Одно плечо рычага снабжено противовесс м 35, а второе - лотком 36, состыкованным с наклонными на0

5

правляющими накопителя 11 и пальцем 37. На направляющих рабочей ветви транспортного устройства закреплены кронштейны 38, снабженные пальцами 39. Каждый упор-от- секатель 34 снабжен пазами, в которых расположены пальцы 37 и 39. Ширина лотка 36 механизма возврата соответствует расстоянию между направляющими рабочей ветви конвейера 1.

Автоматизированная сборочная линия работает следующим образом.

С холостой ветви конвейера 1 спутники 14 перемещаются на его рабочую ветвь и, наезжая на останов 18, останавливаются на первой сборочной позиции автомата 2. Первично сориентированные корпуса электросоединителей из вибробункера поступают в накопитель, а затем в гнезда ориентатора сборочной головки 8. Манипулятор сборочной головки 8 опускает захват на ориента- тор, ориентирует корпуса электросоединителя по шпонке и переносит их на рабочую позицию линии. После остановки спутника датчик останова 18 подает команду на манипулятор сборочной головки 8.

Манипулятор опускает захват с корпусами электросоединителя и устанавливает их в установочные гнезда 16 спутника 14, фиксируя при этом спутники по его фиксирующим гнездам 17. После установки корпусов электросоединителя в спутник 14 захват манипулятора сборочной головки 8 воздействует на останов 18, который пропускает спутник 14 и при подъеме захвата манипулятора спутни-к перемещается к контрольному устройству 9 автомата 2. При этом спутник наезжает на останов 18, расположенный на контрольной позиции, который останавливает спутник и подает сигнал на подъем платформы 23. При подъеме платформа 23 своими фиксирующими штырями 32 фиксирует спутник 14 по его фиксирующи.м гнездам и переносит его к контрольному устройству 9 автомата 2. Спутники 14, следующие по рабочей зетви конвейера 1, вслед за поднимаемым останавливаются упором 40, закрепленным на платформе 23.

Щупы контрольного устройства проверяют правильность установки корпусов электросоединителя в спутнике 14. При правильной их установке контрольное устройство 9 дает команду на привод 24 подъемно-опускной платформы 23, которая опускает спутник на рабочую ветвь конвейера 1 и поворачивает останов 18, при этом фиксирующие штыри 32 п.латформы 23 выходят из гнезд спутника 14 и он имеет возможность перемещаться на следующую рабочую позицию автомата 3. При неп равильной установке корпусов электросоединителей контрольное устройство 9 дает команду на привод 24 подъемно-опускной платформы 23, опускающейся в исходное положение, и на привод 26 качающихся направляющих 25,

0

5

0

5

0

5

0

5

0

5

которые поворачиваются вокруг оси 28 и состыковываются с наклонными направляющими накопителя 11. После этого подч,- емно-опускная платформа 23 проходит между направляющими 25 и спутник своими колесами устанавливается на плоскости 31. Фиксирующие подъемно-опускной платформы 23 при ее опускании выходят из фиксирующих гнезд спутника и он имеет возможность перекатываться на наклонные направляющие накопителя 11 до упора в ма:-- нитный упор 21 или в имеющийся в накопителе спутник. После перехода спутника с направляющих 25 на наклонные направляющие накопителя И датчик 22 дает команду на возврат направляющих 25 в исходное ио.ложение. При переполненном накопителе 1 некондиционных изделий датчик 22 дает сигнал па исправление брака. После исправления брака оператор переставляет магнитный упор 21, разделяя спутники с неисправленными изделиями от исправленных, предоставляя возможность последним из накопителя 11 перекатываться на отводящий лоток 36. При этом магнитный упор 21, примагниченный к крайнему спутнику с исправленными изделиями, смещается до упора в упорные планки 20. При перекатывании спутников с исправленными изделиями на лоток 36 последний поворачивается относительно своей оси 33 до стыковки лотка 36 с направляющими рабочей ветви конвейера 1, на которую перекатываются спутники и затем перемещаются iia очередную сборочную позицию следующего автомата. При опускании лотка 36, кине.матически связанный с ним и с направляющими рабочей ветви упор-отсекатель 34 отсекает спутники 14, перемещающиеся по направляющим рабочей ветви конвейера 1, предотвращая их наезжание па спутники, съезжаЮ Щие с лотка 36. После того, как все спутники съедут с лотка 36, последний с помощью противовеса 35 поворачивается в крайнее верхнее положение, возвращая в исходное положен1;е упоры- отсекатели 34, предоставляющие возможность спутникам, каходяп;имся на рабочей ветви конвейера К перемещаться на очередную сборочную позицию автомата 3. Работа механизмов 10 подачи, накопителя 1 некондиционных изделий и механизмов 12 возврата исправленных изделий остальных автоматов аналогична работе этих узлов автомата 2.

В конце лин1и автомат 6 съема готовых изделий выгружает изделия из спутников, которые затем опять попадают на холостую ветвь конвейера.

Формула изобретения

Автоматизиропанная сборочная линия, содержащая установленные в технологической последовате;1ьности вдоль основного конвейера оборудование для автоматической сборки и контроля, а также размещенные параллельно основному конвейеру дополнительные конвейеры с рабочими местами для ручной сборки и оснащенные механизмами нодачи изделий с основного конвейера, на- конителями и механизмами возврата изделий на основной конвейер, отличающаяся тем, что, с целью упрощения конструкции, экономии производственных площадей и повышения производительности труда рабочих, занятых ручной сборкой, дополнительные конвейеры размещены над основным и выполнены в виде наклонных лотков накопителей, каждый из механизмов подачи изделий с основного конвейера на дополнительные выполнен в виде подъемно-опускной платформы и качающихся направляющих, причем подъемно-опускная платформа установлена с возможностью подачи изделий к контрольному устройству станка, возврата изделий на основной конвейер или подачи на качающиеся направляющие, размещенные с возможностью последующей подачи изделий на начало лотка-накопителя, и каждый из механизмов возврата изделий на основной конвейер выполнен в виде качающегося уравновещенного лотка, состыкованного с концом лотка-накопителя и установленного с возможностью подачи изделий на основной конвейер, причем на лотке- накопителе расположен с возможностью переустановки магнитный упор-разделитель изделий.

27

А

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия спутникового типа | 1986 |

|

SU1346384A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

| Автоматическая линия сборки деталей | 1975 |

|

SU552166A1 |

| Автоматизированная линия групповой сборки | 1988 |

|

SU1604564A1 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Транспортная система автоматической линии сборки | 1984 |

|

SU1166967A1 |

Изобретение относится к машиностроению и может быть использовано при автоматизации сборочных процессов, в частности, при сборке электросоединителей. Цель изобретения - ynpoiueHHe конструкции, экономия производственных площадей, повышение производительности труда рабочих, занятых ручной сборкой. Дополнительные конвейеры размешены над основным конвейером 1 и представляют собой наклонные лотки- накопители 11. Механизмы 10 подачи изделий с основного конвейера 1 на дополнительные выполнены в виде подъемно-опускной платформы и качаюшихся направляю- ших, причем подъемно-опускная платформа установлена с возможностью подачи изделий к контрольному устройству 9 станков 2-6, возврата изделий на основной конвейер или подачи на качаюш.иеся направляю- шие. размешенные с возможностью последующей подачи изделий на начало лотка- накопителя 11. Каждый из механизмов 12 возврата изделий на основной конвейер 1 выполнен в виде качающегося уравновешенного лотка, состыкованного с концом лотка-накопителя 11 и установленного с возможностью подачи изделий на основной конвейер 1. На лотке-накопителе И расположен с возможностью переустановки магнитный упор-разделитель изделий. 8 ил. i (Л & 15 П СО о О5 Oi со Фи.1

(риг.З

фиг.4

77 5ид5

40

фиг. 5

фиг. 6

2

фиг. 7

сриг.8

| Корсаков В | |||

| С | |||

| Сборка и монтаж изделий машиностроения: Справочник, т | |||

| I, М.: Машиностроение, 1983, с | |||

| Электромагнитный счетчик электрических замыканий | 1921 |

|

SU372A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-04-30—Публикация

1985-06-03—Подача