Изобретение относится к химической технологии и может быть использо вано при гидроформилировании олефинов с применением в качестве катализатора карбонилов кобальта, модифицированных фосфи нами. Известен способ получения масляно го альдегида и бутилового спирта путем гидроформилирования пропилена при 1бО-180°С под давлением синтезгаза 50-150 ат в присутствии карбонила кобальта, модифицированного три бу т илфосфи ном . Затрм продукт реакции обрабатывают при OlSO C и парциал ном давлении окиси углерода 50 V 87)5 ат в присутствии органических кислот при рН среды . В результате осуществления известного способа кобальткарбонилфосфйновый комплекс . образует нерастворимую форму и выделяется в виде твердого продукта. Количество выделившегося комплекса составляет .максимально 75 от содер жащегося в растворе ГО. Недостатком данного способа является неполное отделение катализатора в нерастворимой форме от продук та реакции. Кроме того, кислота загрязняет продукты реакции и взаимодействует с целевым продуктом - спиртами, образуя эфиры. Наиболее близок к предлагаемому по технической сущности и достигаем мому эффекту является способ пряучения альдегидов и спиртов путем гидроформилирования олефинов в присутствии кобальткарбонилфосфиновогр ком плекса при 1ЬО-200 С под дааленйем синтез-газа 80-150 ат с использованием в качестве растворителя смеси толуола и бензола 23. Основным недостатком известного способа гидроформилирования олефинов с использованием в качестве раствори телей указанных ароматических углево дородов является то, что кобальткарбонилфорс(| 1новый комплекс в условиях гидроформилирования частично образуе нерастворимую Форму (ll) катализато/ра , : : . . icxj ( {С4Н9)эЗа№о(СО)43 Со (СО)г,Р(С4И9)1 + Hi (CO,,PCC4Vb Причиной этого является образование спиртов в результате процесса гидроформилирования. Таким образом, конечный продукт всегда представляет собой смесь спиртов с растворителем. В то же время известно, что в смеси, состоящей из 30 спирта .и 70 неполярного растворителя, около 20 кобальткарбонилфосфинового комплекса переходит в осадок в виде комплекса (ll)j при 80Ж-НОМ содержании спирта выделяется в осадок 60 катализатора Сз1. Выпадение части катализатора в осадок создает серьезные технологические трудности при промышленной реализации процесса гидроформилирования с модифицированным катализатором. Недостатком применяемых растворителей является также их низкая температура кипения в результате чего при отделении продуктов реакции дистилляцией отгоняется также и растворитель . Цель изобретения - упрощение процесса путем сохранения всего катализатора 8 раствсф|Имой форме, что существенно упрощае т стадии отделения и регенерации катализатора. Поставленная цель достигается тем, что согласно способу получения альдегидов и -спиртов путем гидроформилирования олефинов в присутствии , кобальткарбонилфосфинового катализатора при 160-2 10 С и давлейии 8о150 ат в среде ароматического углеводорода с последующим выделением целевых продуктов дистилляцией, в качестве ароматического углеводорода используют ароматический углеводород с т. кип. 150-290 С в количестве 15-81 от общего веса. В качестве ароматического углеводорода используют дифенил (т. кип. ) или дифенилоксид (т.кип. ), или смесь дифенила и дифенилоксида(дифенильная смесь, содержащая 27% дифенила и бЗ дифенилоксида, с т. кип.. 258С), или дитолилматан (т.кип. ), или дифенилме- тан (т. кип. ), или изопропилбензол (T.tcMni . Процесс осуществляется следующим образом.В автоклав загружают кобальткарбонилфос(|и4новый комплекс, третичный фосфин, олефин и высококипящий ароматический растворитель в количестве от веса всей смеси. Реакцию проводят при 1бО-210С и давле-. НИИ синтез-газа 80-150 ат. От продукта .реакции дистилляцией отгоняют образовавшиеся альдегиды и спирты. Кубовый продукт представляетсобой 5 высококипящий ароматический растворитель, соде1эжащий растворенный кобальт карбонилфосфиновый комплекс. Этот раствор используют вновь в проМ&ссе гидрсм юрмилиро вания.10

При осуществлении предлагаемого способа гидроформилирования олефинов эесь катализатор как в реакционной смеси, так и 0 кубовом остатке высококипящем растворителе) после отгон- 15 кипрсэдуктов реакции находится в виде растворимых кобальткарбонилфосфйновых комплексов, отличных от комплексов (I) и (II). Последнее было установленоП0И анализе продукта ме- 20 тодом ИК-спектроскопии: вместо полос поглощения при и 1950 характерных для комплекса (ij, наблюдаются полосы ig i 0, 1970, 1990 см- и

др. При повторном использовании комплекса в качестве катализатора гидроформилирования он вновь превращается (по .данным анализа ИКтспектроско пией) в комплекс (l) и соответствующий ему гидрокарбонил (III, реакция протекает с такими же скоростью и селективностью, как и в случае свежего катализатора.

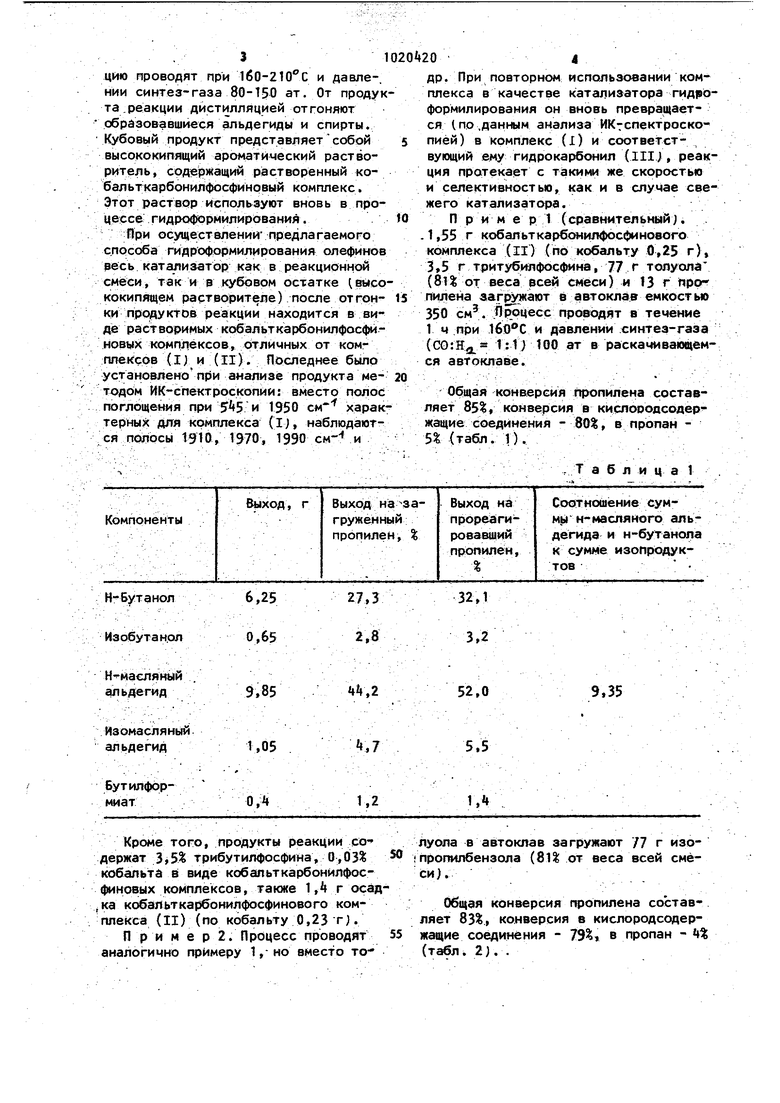

Приме р 1 (сравнительный;. -1,55 г кобальткарбонилфосфинового комплекса (II) (по кобальту 0,25 г), 3,5 г тритубилфосфина, 77 f топуолй (8I% от веса всей смеси) и 13 г пропилейа заг эдаюте автоклав емкостью 350 см . Процесс проводят в течение 1 ч при 160°С и давлении синтез-газа (CO:H,,3L 1:1| 100 ат в раскачивающемся автоклаве.

конверсия пропилена составляет 85%, конверсия в кислородсодер жащие соединения - 80%, в пропан 5% (табл. 1),

: Т а б ли ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ получения катализатора для гидроформилирования олефинов | 1975 |

|

SU598635A1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| Способ получения алифатическихКАРбОНОВыХ КиСлОТ | 1978 |

|

SU804630A1 |

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДА И СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 2018 |

|

RU2795030C2 |

| Способ совместного получения алифатических альдегидов и спиртов С @ - С @ | 1989 |

|

SU1705272A1 |

| Способ декобальтизации продуктов гидроформилирования непредельных соединений | 1974 |

|

SU891620A1 |

| Способ выделения кобальта из кубового остатка процесса гидроформилирования олефинов | 1978 |

|

SU858913A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ, СОДЕРЖАЩИХ 3-21 АТОМОВ УГЛЕРОДА | 2001 |

|

RU2270829C2 |

Кроме того, продукты реакции со держат 3,5% трибутилфосфина, 0,03% кобальта в виде кобальткарбонилфосфинрвых комплексов, также 1,4 г осад,ка кобальткарбонилфосфинового комплекса (II) (по кобальту 0,23 т).

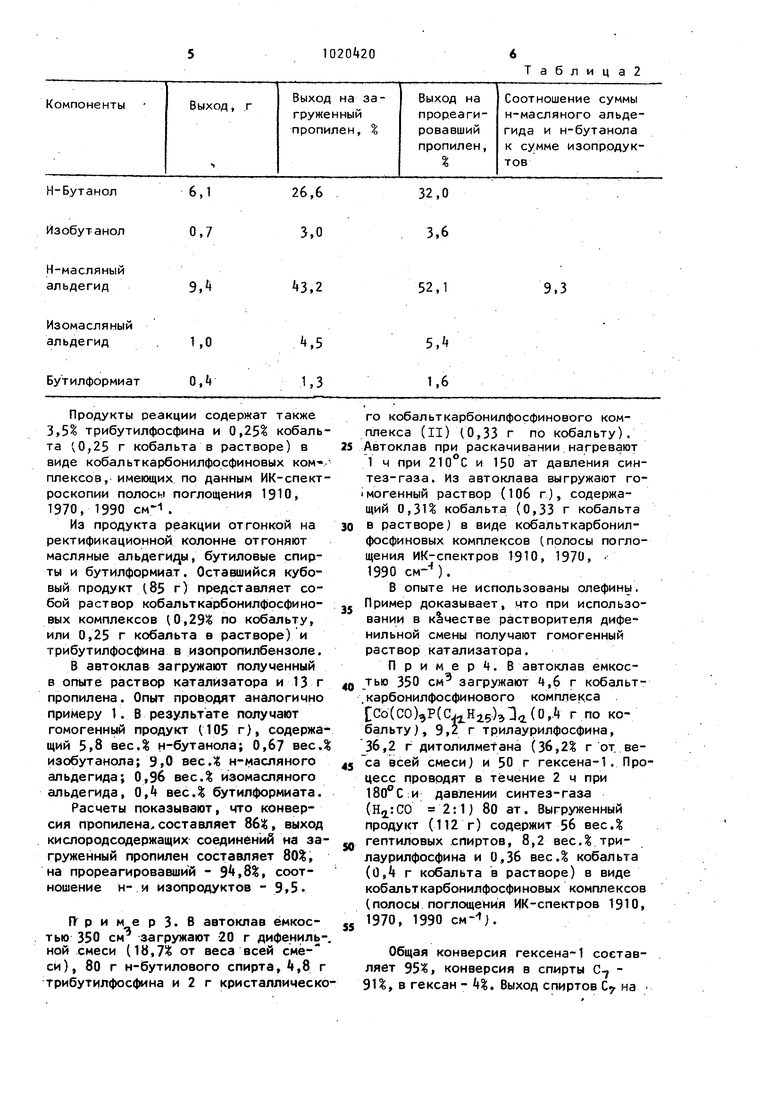

Пример 2. Процесс проводят 55 аналогично примеру 1,-но вместо толуола в автоклав загружают 77 г изо пропилбензола (81% от веса всей смеси).

Общая конверсия пропилена составляет 83%., конверсия в кислородсодержащие соединения - 79% в пропан - % (табл. 2). .

26,6

3,0

0,7 Продукты реакции содержат также 3,5 трибутилфосфина и 0,25 кобаль та ,25 г кобальта в растворе) в виде кобальткарбонилфосфиновых комплексов, имеющих по данным ИК-спект роскопии полосы поглощения 1910, 1970, 1990 . Из продукта реакции от гонкой на ректификационной колонне отгоняют масляные альдеги с ы, бутиловые спирты и бутилформиат, Оставшийся кубовый продукт (85 г) представляет собой раствор кобальткарбонилфосфиновых комплексов (0,29 по кобальту, или 0,25 г кобальта в растворе) и трибутилфосфина в изопропилбензоле. В автоклав загружают полученный в опыте раствор катализатора и 13 г пропилена. Опыт проводят аналогично примеру 1. В результате получают гомогенный продукт (105 г), содержа щий 5,8 вес.% н-бутанола; 0,6 вес. изобутанола; 9,0 вес. н-масляного альдегида; 0,96 вес. изомасляного альдегида. О, вес Л бутилформиата. Расчеты показывают, что конверсия пропилена, составляет 86lg, выход кислородсодержащих соединений на за груженный пропилен составляет 80, на прореагировавшей - 9,8% соотношение и- и изопродуктов - 9,5. ГКримерЗ. В автоклав ёмкостью 350 см загружают 20 г дифениль ной смеси (18,7 от веса всей смё- си), 80 г н-бутилового спирта, ,8 трибутилфосфина и 2 г кристаплическ

Таблица2

32,0

3,6 ГО кобальткарбонилфосфинового комплекса (11)40,33 г по кобальту). Автоклав при раскачивании нагревают 1 ч при и 150 ат давления синтез-газа. Из автоклава выгружают гомогенный раствор (106 г), содержащий 0,31% кобальта (0,33 г кобальта в растворе) в виде кобальткарбонилфосфиновых комплексов (полосы поглощения ИК-спектров 1910, 1970, 1990 см-). В опыте не использованы олефины. Пример доказывает, что при использовании в к1честве растворителя дифенильной смены получают гомогенный раствор катализатора. Пример. В автоклав емкостью 350 см загружают ,6 г кобальткарбонилфосфинового комплекса ССо(СО)зР(С.Н25)1с1(0. г по кобальту), 9,2 г трилаурилфосфина, 36,2 г дитолилмеТана (36,21 г от веса всей смеси) и 50 г гексена-1, Процесс проводят в течение 2 ч при давлении синтез-газа (Нд,: СО 2:1) 80 ат . Выгруженный продукт (112 г) содержит 5б вес. гептиловых спиртов, 8,2 весД трилаурилфосфина и 0,36 вес. кобальта (0,4 г кобальта в растворе) в виде кобальткарбонилфосфиноеых комплексов (полосы поглощения ИК-спектров 1910, 1970, 1990 см-). Общая конверсия гексена-1 составляет 95, конверсия в спирты С 91, в гексан - k%. Выход спиртов С на 710201 2 прореагировавший гексен-1 составлюет 95,8. . Гептиловые спирты отделяют отгонкой на ректификационной колонне. В результате остается кубовый продукт s (50 «г) j представляющий соиббй раствор кобапьткарбонилфосфиновых комплексов (0,8 по кобальту или О, г в растворе) и трилйурилфосфина в дитолилметанё, Полученный в опыте раствю0 катализатора, а также 50 г гексёна-1 эагружают в двтокпавч Опыт П| оёЬдят дналог14чно данному примеру. Полученный гомогенный продукт 150 г) соде| кит « 57 гептнловых СПИРТОВ, что. соответстаует на проредГ-ировавший гёксак- $6,2 oSuiairt конверсия гексе,на-1 - 9 3%«: I П М е р 5. В автоклав емкостью350 см аагружавт Л,6 гкобальткарбонилфрс | «но8ого комплекса tco(c6)3if Р(0,Нзйг)з,, г по кобальту)j 9,2 Г трилаур шфосфина, is г дитолилметанд vt5% от веса ёсей смеси)и 71 чонеМа Г. Процесс проводят ё течение 08 2ч при 210°С и давлении синтез-газа ( 2: Т) 150 ат в течение Т ч. Выгруженный продукт 118 г содержит 75,5 вес. гептиловых спиртов, 8,2 вес Л свободного трилаурилфосфина и 0,35 весД кобальта (О, г, кобаль,та в растворе) в виде кобальткарбонилфосфиновых комплексов (полосыпоглощения ИК-спактров 1910 1970, 1990 ). Синтезирован «)е дёциловыё спирты отделяют отгонкой на ректи(|№1кёцион 1ой колонне, В результате остается кубовый продукт (50 г), представляющйй собой раствор коба льткарбонИлфОсфйновых комплексов (0,8% по кобальту, или О, г в растворе) и три л аг урипфосфина в дитолилметане. Полученный раствор катализатора, а также 50 г нонёна-1 загружают в автоклав. Oпыt проводят аналогично описанному в даннрм примере. Образовавшийся продукт по составу идентицен полученному на свежем катализаторе.

Авторы

Даты

1983-05-30—Публикация

1980-10-27—Подача