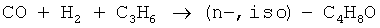

Изобретение относится к области органического синтеза, а именно к производству изомерных масляных альдегидов из пропилена и синтез-газа методом оксосинтеза по реакции гидроформилирования. Применительно к пропилену:

Кроме основной реакции за счет гидрирования альдегидов с заметным выходом получаются соответствующие бутиловые спирты, а также продукты вторичного превращения альдегидов и спиртов: сложные эфиры, ацетали, димеры - продукты конденсации альдегидов и другие побочные, в основном высококипящие соединения.

На большинстве промышленных установок гидроформилирование пропилена осуществляют при температуре 120-150°C и давлении до 30 МПа в присутствии катализатора - гидрокарбонила кобальта, концентрация которого в зоне реакции составляет 0,1-0,4 мас.% в пересчете на металлический кобальт.

Технико-экономические показатели процесса во многом определяются способом введения кобальта в процесс, его регенерации и возвращения в процесс.

Широкое распространение получила технология введения кобальта и его регенерации по кислотно-испарительной схеме, по которой кобальт вводится в процесс в виде маслорастворимых солей органических кислот (2-этилгексановой, нафтеновых и им подобных), растворенных в высококипящем органическом растворителе, например в кубовом остатке, полученном при отгонке из реакционной массы целевых продуктов (авт.св. СССР №178814, №245759, №372199, №403665, №858913).

На стадии карбонилообразования под воздействием синтез-газа при температуре 130-180°C и давлении до 30 МПа происходит восстановление 2-этилгексановой кислоты, а кобальт в составе каталитического комплекса HCo(CO)4 - гидрокарбонила кобальта - приобретает нулевую валентность. Со стадии карбонилообразования полученная смесь продуктов, к которой добавляется пропилен, поступает на стадию синтеза альдегидов. Далее катализат со стадии синтеза альдегидов поступает в реактор окислительной декобальтизации, в котором под воздействием подаваемого в него воздуха при температуре не более +50°C (во избежание термического разложения карбонитов с выпадением металлического кобальта) происходит окисление масляных альдегидов (преимущественно н-масляного) с образованием надмасляной кислоты. Надмасляная кислота, взаимодействуя с гидрокарбонилом кобальта, приводит его к распаду. При этом кобальт переходит в состав бутирата кобальта, вновь приобретая валентность +2. Затем в результате обменной реакции бутирата кобальта с 2-этилгексановой кислотой кобальт переходит в 2-этилгексанат кобальта, хорошо растворяющийся в продуктовой смеси. Так как эта реакция обратима, для обеспечения ее полноты в реактор добавляют избыточную 2-этилгексановую кислоту.

Однако в продуктовой смеси сохраняется труднорастворимый в ней бутират кобальта, выпадающий в осадок. Кроме бутирата кобальта в составе осадка, называемого кобальтовым шламом, также присутствуют другие, неидентифицированные формы соединений кобальта.

При барботаже воздуха кобальтовый шлам, находящийся в реакторе окислительной декобальтизации в состоянии микровзвеси, выносится из реактора, а затем в результате коагуляции частиц микровзвеси шлам отлагается в аппаратуре по тракту его дальнейшего перемещения, что особенно сказывается на работе узла разделения продуктов синтеза, затрудняя нормальную работу аппаратуры. Это вызывает необходимость регулярных остановок для промывки и очистки аппаратуры от шлама, что снижает производительность производства. Выгружаемый (как правило, вручную) из системы шлам обычно отправляют на специализированные заводы для регенерации из него кобальта по многостадийной, затратной технологии.

Известен способ регенерации кобальта из кобальтсодержащего шлама, полученного в процессе гидроформилирования олефинов. Выгруженный из аппаратуры шлам перерабатывают на отдельной установке путем растворения его в 2-этилгексановой кислоте (патент РФ по заявке №2007120357/04, решение о выдаче патента от 04.02.2009). Обработку шлама ведут в аппарате, снабженном мешалкой и греющими элементами при перемешивании и температуре не ниже 190°C в течение не менее 4 часов. При этом шлам разлагается с образованием раствора 2-этилгексаната кобальта в 2-этилгексановой кислоте. Полученный раствор рециркулируют в процесс.

Однако указанный способ регенерации кобальта не устраняет необходимости регулярных остановок производства для трудоемкой операции по очистке аппаратуры от отложений шлама. Кроме того, технология процесса усложняется введением в схему узла регенерации кобальта из шлама.

Известен способ введения кобальта в процесс гидроформилирования в виде маслорастворимой соли 2-этилгексановой кислоты в кубовом остатке, полученном после отгонки целевых продуктов из продуктов гидроформилирования. Кубовый остаток обрабатывают водным раствором уксусной кислоты. Полученный в результате обменной реакции ацетат кобальта, растворенный в воде направляют в колонну-реактор, куда также подают 2-этилгексановую кислоту и высококипящий растворитель. Вода и выделяющаяся в результате обменной реакции уксусная кислота выводится из реактора в виде дистиллята, а 2-этилгесанат кобальта в высококипящем растворителе направляется на стадию карбонилообразования (В.А.Рыбаков, А.Л.Елькин и др. «Технология оксосинтеза и родственных процессов с участием окиси углерода». Изд. ЗАО «Сибур-Химпром», Пермь, 2004 г., стр.32, 37-44).

Недостатками указанного способа введения и регенерации кобальта в процесс являются:

а) сложность технологии вследствие многократных трансформаций кобальта по схемам: 2-этилгексанат кобальта → гидрокарбонил кобальта → 2-этилгексанат кобальта (через промежуточное образование бутирата кобальта) → ацетат кобальта → 2-этилгексанат кобальта;

б) потери дорогостоящих кобальта и 2-этилгексановой кислоты вследствие неполноты равновесных реакций превращения гидрокарбонила кобальта в 2-этилгексановую кислоту и 2-этилгексаната кобальта в ацетат кобальта.

С целью упрощения технологии и удешевления процесса гидроформилирования пропилена предложено кобальт вводить в процесс в форме бутирата кобальта в растворе азеотропной смеси диметиловых амидов низших кислот, а именно N,N-диметилформамида (ДМФА) и N,N-диметилацетамида (ДМАА) с н-масляной кислотой. При этом нами было установлено, что масляная кислота и вышеназванные амиды образуют азеотропные смеси с отрицательным отклонением от закона Рауля, т.е. с максимумом температуры кипения и абсолютно смешивающиеся с водой. Так, растворитель азеотропная смесь масляной кислоты (температура кипения 163,5°C) и ДМФА (температура кипения 153,0°C) в диапазоне давлений 755-765 мм рт.ст. имеет температуру кипения 174,8-175,6 С и содержит в своем составе 35,6 об.% ДМФА и 64,4 об.% масляной кислоты.

Растворитель - азеотропная смесь масляной кислоты и ДМАА (температура кипения 165,5°C) в диапазоне давлений 755-765 мм рт.ст. - имеет температуру кипения 183,4-184,2°C и содержит в своем составе 51,8 об.% ДМАА и 48,2 об.% масляной кислоты.

Присутствие в зоне реакции предлагаемых растворителей в количествах, обеспечивающих растворение каталитических доз кобальта, не ухудшает показатели процесса как на стадии карбонилообразования, так и на стадии гидроформилирования. При этом при температуре 170°C, соответствующей температуре кипения кубового остатка при выделении альдегидо-спиртовой фракции из продуктовой смеси после стадии окислительной декобальтизации и времени обработки 10-20 минут, кобальтовый шлам при соотношении растворитель : шлам, соответствующем материальному балансу, нацело растворяется в обоих растворителях, причем, в результате деструкции шлама, кобальт, находящийся в его составе, превращается в бутират кобальта. Таким образом, направляя в аппарат отгонки альдегидо-спиртовой фракции продукты окислительной декобальтизации, в которых будет присутствовать один из предлагаемых нами растворителей, в кубовом остатке дистилляции получают гомогенную смесь, состоящую из высококипящих побочных продуктов синтеза, растворителя и бутирата кобальта. Высококипящие побочные продукты синтеза практически нерастворимы в воде, поэтому растворитель, как и бутират кобальта, легко выделяется из кубового остатка при их экстракции водой. При последующей упарке водного экстракта отгоняемая вода применяется повторно, а обезвоженный раствор бутирата кобальта в используемом растворителе рециркулирует на стадию карбонилообразования.

При использовании предлагаемого способа введения и регенерации кобальта

- значительно упрощается технология процесса гидроформилирования, поскольку оборот кобальта проводится по схеме: бутират кобальта ⇒ гидрокарбонил кобальта ⇒ бутират кобальта;

- исключено использование в процессе дорогостоящей 2-этилгексановой кислоты и уксусной кислоты и соответственно их потерь;

- исключены из процесса трудоемкая операция по очистке аппаратуры от кобальтового шлама и остановки производства на ее осуществление;

- снижены потери кобальта.

Существенным отличием предложенного способа введения кобальта в процесс гидроформилирования пропилена и его регенерации является введение кобальта в форме бутирата, растворенного в смешанном растворителе, представляющем собой высококипящую азеотропную смесь диметиловых амидов низших кислот, а именно N,N-диметилформамида или N,N-диметилацетамида, с масляной кислотой, а регенерацию кобальта из полученных продуктов после проведения гидроформилирования осуществляют путем водной экстракции из кубового остатка после отгонки целевых продуктов с последующей упаркой поученного экстракта и возвратом в процесс на стадию гидроформилирования остатка от упарки, содержащего бутират кобальта и растворитель.

Промышленная применимость предлагаемого способа подтверждается следующими примерами.

Пример 1.

В терморегулируемый автоклав загружают 23,1 г раствора, содержащего 5,7 г бутирата кобальта и 15,6 г азеотропной смеси ДМАА с масляной кислотой. Раствор подогревают до температуры 170°C, после чего в автоклав вводится синтез-газ. Процесс карбонилообразования проводят при давлении 25-30 МПа, после чего температуру снижают до 125-145°C и вводят в автоклав 420 г пропилена, продолжая подачу синтез-газа до выравнивания давления в системе и в автоклаве. Растворителем пропилена являются продуты гидроформилирования. Содержимое реактора охлаждают до температуры 50°C, сбрасывают давление и переливают в перегонную колбу, снабженную барботером. Через барботер в течение 20-30 минут пропускают воздух, регулируя его подачу контролем за температурой в колбе, которая не должна превышать 50°C. При этом в продуктах реакции практически отсутствуют карбонилы кобальта, а на стенках колбы наблюдается налет шлама розово-фиолетового цвета. После этого от содержимого колбы отгоняют дистиллят до температуры в жидкости 170°C. В результате получают 661 г дистиллята (альдегидо-спиртовая фракция) и 80,3 г кубового остатка, а отложения шлама на стенках колбы отсутствуют. Охлажденный до температуры 40-50°C кубовый остаток переливают в делительную воронку и добавляют к нему воду в количестве 80,3 г. После интенсивного перемешивания и последующего отстаивания из делительной воронки выгружают 58,6 г масляного слоя, практически не содержащего растворителя (менее 0,01%) и кобальта (менее 1 мг/л), а также 102 г водного слоя.

После упарки водного слоя получили 80,5 г водного дистиллята, содержащего 0,2 г масляной кислоты, а в остатке - практически весь исходный раствор бутирата кобальта для последующего применения.

Пример 2.

В автоклав загружают 4,8 г бутирата кобальта и 13 г азеотропной смеси ДМФА с масляной кислотой. Процесс карбонилообразования и гидроформилирования пропилена осуществляют в условиях примера 1. При этом в реакцию вошло 350 г пропилена в смеси с 54 г высококипящих побочных продуктов синтеза, используемых для растворения попилена. Охлажденные продукты гидроформилирования переливают в перегонную колбу.

В перегонной колбе, как и в примере 1, осуществляют операции окислительной декобальтизации продуктов гидроформилирования и отгонки альдегидо-спиртовой фракции.

В результате получают 552 г дистиллята и 105 г кубового остатка. От кубового остатка отделяют 54 г для последующего применения в процессе гидроформилирования, а остальные 51 г переливают в делительную воронку.

В делительную воронку добавляют 51 г воды и после интенсивного перемешивания и последующего отстаивания получают 38,4 г масляного слоя - высококипящие продукты синтеза, практически не содержащие кобальта и растворителя, а также 64,4 г водного слоя.

В результате упарки водного слоя получают 46,6 г водного дистиллята, содержащего 0,14 г масляной кислоты, а в остатке - раствор бутирата кобальта в азеотропной смеси ДМФА и масляной кислоты в количестве 17,8 г, который используется для повторного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КОБАЛЬТА ИЗ КОБАЛЬТОВОГО ШЛАМА | 2007 |

|

RU2363539C2 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ | 1998 |

|

RU2131771C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

| Способ получения масляных альдегидов | 1989 |

|

SU1657487A1 |

| СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНА | 1969 |

|

SU245759A1 |

Изобретение относится к области основного органического синтеза и может быть использовано для производства альдегидов по реакции гидроформилирования. Предложено в процессе гидроформилирования пропилена, осуществляемого в присутствии кобальтового катализатора - гидрокарбонила кобальта - вводить кобальт в виде раствора кобальтовой соли, а именно бутирата кобальта, растворенного в высококипящей азеотропной смеси диметилацетамида (ДМАА) или диметилформамида (ДМФА) с масляной кислотой. Регенерацию катализатора, представляющего собой смесь бутирата кобальта и азеотропную смесь ДМАА или ДМФА с масляной кислотой осуществляют путем обработки кубового остатка после отгонки целевых продуктов водой с последующей упаркой полученного водного экстракта и возвратом упаренного остатка на стадию гидроформилирования. Технический результат - упрощение технологии процесса гидроформилирования.

Способ введения и регенерации кобальта в процессе гидроформилирования пропилена в виде раствора кобальтовой соли органической кислоты в высококипящем растворителе, ее регенерации путем отгонки (ректификации) целевых продуктов из продуктов реакции с последующей переработкой кубового остатка для перехода полученного соединения кобальта в исходную форму, отличающийся тем, что кобальт вводят в процесс гидроформилирования в форме бутирата кобальта, растворенного в высококипящей азеотропной смеси N,N-диметил-формамида или N,N-диметил-ацетамида с масляной кислотой, а регенерацию кобальта совместно с растворителем осуществляют из кубового остатка после отгонки полученных целевых продуктов гидроформилирования путем экстракции остатка водой с последующей упаркой полученного экстракта и возвратом продукта после упарки, содержащего бутират кобальта и растворитель, на стадию гидроформилирования.

| СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНА | 0 |

|

SU245759A1 |

| Способ совместного получения алифатических альдегидов и спиртов С @ - С @ | 1989 |

|

SU1705272A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КОБАЛЬТА ИЗ КОБАЛЬТОВОГО ШЛАМА | 2007 |

|

RU2363539C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ | 1998 |

|

RU2131771C1 |

| УСТРОЙСТВО для ПОСТАНОВКИ НА РЕЛЬСЫ СОШЕДШЕЙ С НИХ ПОГРУЗОЧНОЙ МАШИНЫ | 0 |

|

SU246444A1 |

| WO 9414747 A1, 07.07.1994 | |||

| WO 9525589, 28.09.1995. | |||

Авторы

Даты

2011-07-20—Публикация

2009-10-01—Подача