Отличительной особенностью предложенного способа является использование растворителя указанной выше формулы.

Сущность изобретения иллюстрируется следующими примерами.

Пример.В автоклав с перемешивающим устройством загружают 150 г триок- санового растворителя (циклического тримера пропионового альдегида R- СНэ(СН2)2-), 0,09 г дикобальтоктакарбонила кобальта (ДОКа) в среде окиси углерода (СО), нагревают до 180° С, заменяют СО на синтез-газ (СО:Нг V.1) и доводят давление до 30,0 МПа, Затем передавливают из загрузочной емкости в автоклав 149,9 г этилена (соотношение растворитель:олефин 1:1). Время реакции - 15 мин. После охлаждения до 30° С и сепарации от избыточных газов получают 445 г продукта, содержащего, мас.%:

Триоксановый

растворитель33,7 (150 г)

н-Пропанол

пропаналь61,6 (274,3 г)

Карбонилы

кобальта.0,02 (0,09 г)

или в пересчете

на металл 0,01 (0,03 г)

Побочные продукты 4,6 (20,6 г)

Превращение этилена составляет 95%, селективность по целевым продуктам 93%, общий выход на загруженный этилен 88.35%.

Продукт гидроформилирования этилена подвергают окислительной декобальти- зации и ректификации для выделения целевых продуктов. Получают 272,8 г пропионового альдегида и пропилового спирта. Выход целевых продуктов составляет 87,6% от теории. Кубовый продукт с катализатором циркулируют в процесс.

П р и м е р 2. Реакцию проводят аналогично примеру 1, однако для реакции загружают в автоклав 60 г триоксанового растворителя (циклических тримеров масляных альдегидов Н(СНз)2СН-), 0.9 г ДОКа, 239,1 г пропилена (соотношение раствори- тель:олефин 1:4). Температура реакции 120° С, время реакции 60мин. Соотношение СО:Нг в синтез-газе; 1,1:1, давление в системе 20,0 МПа. Получают 454 г продукта, содержащего, мае. %:

Триоксановый

растворитель13,2 (60 г)

Бутиловые спирты +

/ масляные альдегиды 81,4(369,9 г)

Карбонилы кобальта, 0,2 (0,9 г)

или в пересчете

на кобальт0,1 (0,3 г)

Побочные продукты 5,2 (23,6 г)

Превращение пропилена составляет 96%, селективность по целевым продуктам 94%, общий выход на загруженный пропилен 90,24%.

Декобальтизацию продуктов гидроформилирования пропилена и их выделение осуществляют аналогично примеру 1.

П р и м е р 3. Реакцию проводят аналогично примеру 1, однако в автоклав загружа- 0 ют 100 г триоксанового растворителя (циклических тримеров валериановых альдегидов (СН2)2). 1,7 г ДОКа, 198,3 г бутена-1 (соотношение растворитель:оле- фин 1:2).

5 Температура реакции 160° С, время реакции 75 мин. Соотношение СО.Нз в синтез- газе 1:1, давление в системе 25,0 МПа. Получают 391 г продукта, содержащего, мас.%: 0 Триоксановый

растворитель25,6 (100 г)

Пентиловые спирты +

валериановые

альдегиды69,5 (271,9 г) 5 Карбонилы кобальта, 0,4 (1,7 г)

или в пересчете

на кобальт0,2 (0,6 г)

Побочные продукты 4,4 (17,4 г)

Превращение бутилена составляет 0 95%, селективность по целевым продуктам 94%. Общий выход на загружаемый бутен-1 89,3%,

Декобальтизацию продуктов гидроформилирования бутилена и их выделение осу- 5 ществляют аналогично примеру 1.

П р и м е р 4 (для сравнения). Реакцию проводят аналогично примеру 1, однако соотношение этилен;триоксановый растворитель 5:1. Получают 539,9 г продукта, 0 содержащего мас.%:

Триоксановый

растворитель9,2 (49,8 г)

н-Пропанол пропионовый

альдегид83,0 (449,2 г) 5 Карбонилы кобальта, 0,02 (0,09 г)

или в пересчете

на кобальт0,001 (0,03 г)

Побочные продукты 7,7 (41,8 г)

Превращение этилена составляет 94%, 0 селективность по целевым продуктам 91%, общий выход на загруженный этилен 85,54%.

П р и м е р 5 (для сравнения). Реакцию проводят аналогично примеру 1, однако в 5 автоклав загружают растворитель в соотношении этилен;растворитель 1:2.

Превращение этилена составляет 96%, селективность по целевым продуктам 94%, общий выход на загруженный этилен 90.24%.

Однако при выделении образуется 207 г кубового продукта с растворителем, в отличие от примера 1, где его образуется 172 г, что уменьшает производительность процесса.

П р и м е р б (для сравнения). Реакцию проводят аналогично примеру 2, однако в качестве растворителя используют мономерный н-масляный альдегид.

Превращение пропилена при этом со- ставляет 95%, селективность по целевым продуктам 82%, общий выход на загруженный пропилен 77,9, в то время как при использовании циклического тримера масляных альдегидов общий выход состав- ляет90,24% (пример 2).

П р и м е р 7 (для сравнения). Реакцию проводят аналогично примеру 2, но в качестве растворителя используют димерный продукт конденсации н-масляного альдеги- да - 2-этилгексеналь. Конверсия пропилена при этом составляет выход на загруженный пропилен 73,4, тогда как при использовании в качестве растворителя циклических три- меров масляных альдегидов - 90,24 (при- мер 2).

Примере (для сравнения). Процесс проводят аналогично примеру 3, но в качестве растворителя используют тяжелые компоненты от ректификации целевых про- дуктов гидроформилирования бутена-1 (фракции выше 160° С) в соотношении олефин:растворитель 1:2, Конверсия бутена-1 при этом составляет 94%, селективность по целевым продуктам 84,4%, общий выход не загруженный бутен-1 79,3%.

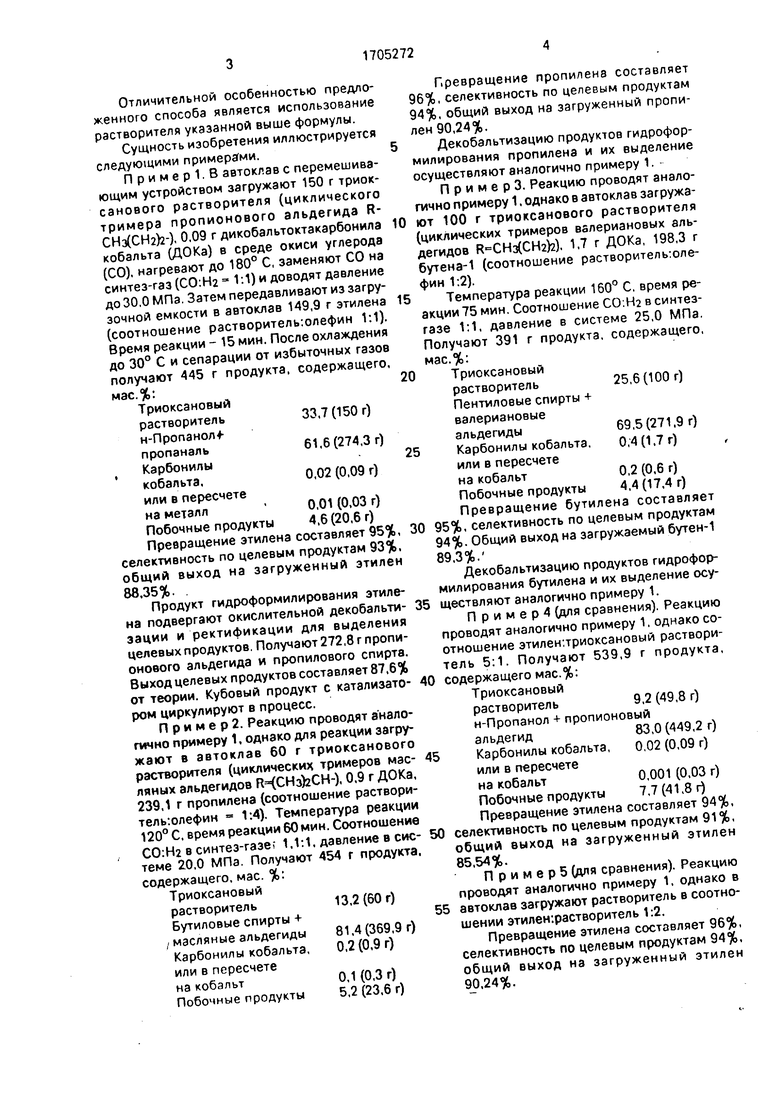

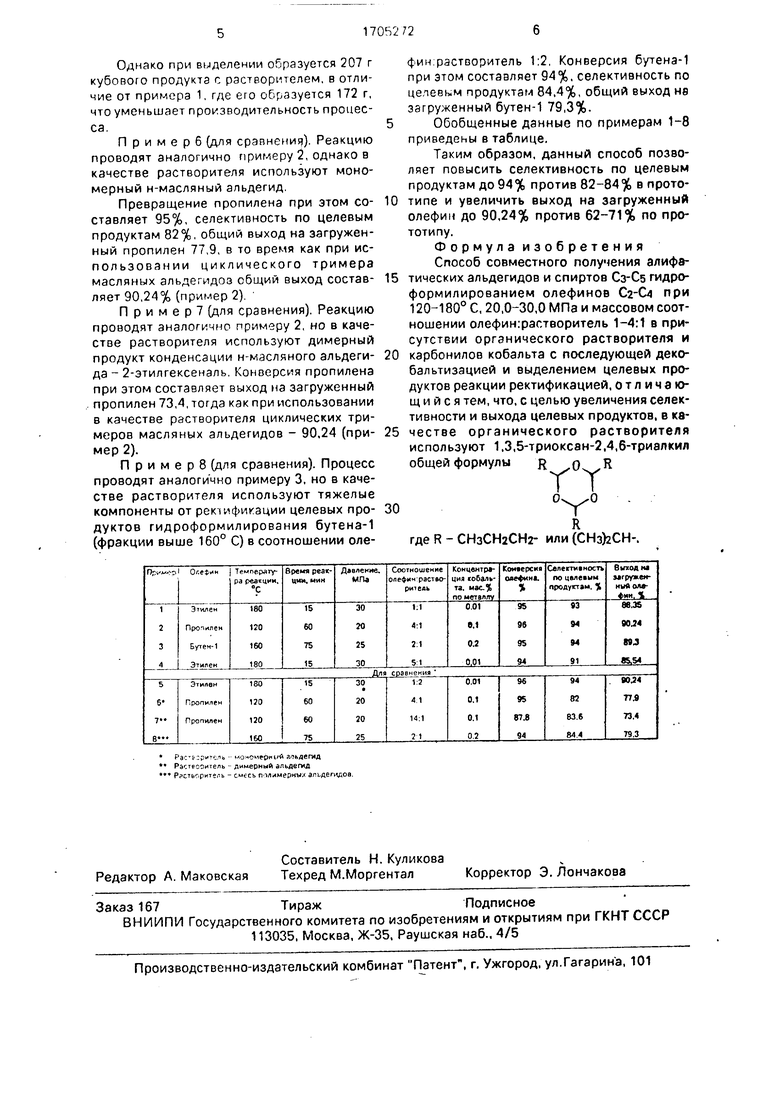

Обобщенные данные по примерам 1-8 приведены в таблице.

Таким образом, данный способ позволяет повысить селективность по целевым продуктам до 94% против 82-84% в прототипе и увеличить выход на загруженный олефин до 90,24% против 62-71% по прототипу.

Формул а и зобретени я

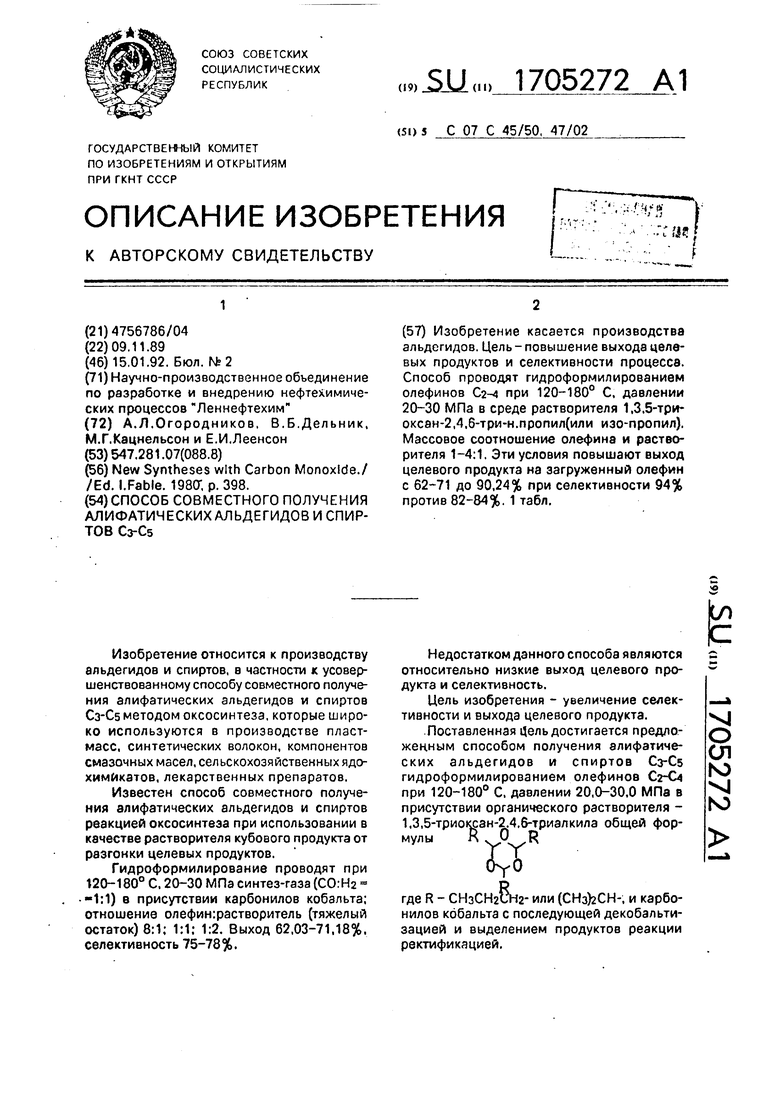

Способ совместного получения алифатических альдегидов и спиртов Сз-Cs гидро- формилированием олефинов C2-d при 120-180° С, 20,0-30,0 МПа и массовом соотношении олефин:растворитель 1-4:1 в присутствии органического растворители и карбонилов кобальта с последующей деко- бальтизацией и выделением целевых продуктов реакции ректификацией, отличающийся тем, что, с целью увеличения селективности и выхода целевых продуктов, в качестве органического растворителя используют 1.3,5-триоксан-2,4,6-триалкил общей формулы R 0 R

°Y°

R где R - СНзСН2СН2- или (,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| Способ получения карбонилов кобальта | 1990 |

|

SU1781175A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| Способ получения масляных альдегидов | 1989 |

|

SU1657487A1 |

| Способ декобальтизации продуктов гидроформилирования непредельных соединений | 1974 |

|

SU891620A1 |

| Способ получения альдегидов и спиртов гидроформилированием олефинов | 1980 |

|

SU1020420A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ гидроформилирования олефинов | 1980 |

|

SU994461A1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ | 1969 |

|

SU239310A1 |

| Способ получения альдегидов С @ -С @ | 1986 |

|

SU1537133A3 |

Растр:ритель - мономера/и альдегид Рэстеооитель - димерный альдегид Ргстьоритель - смесь полимерных альдегидов.

Авторы

Даты

1992-01-15—Публикация

1989-11-09—Подача