Ивобретеют отнсюится к металлургии а именно к разливке ферросплавов, Известен способ низкоуг;г1в ро дистьос ферросплавов в СЛЕРГКИ неболЬишх размеров с. периодическим наполнением и разгрузкой приемных устройств. Такая разливка осуществляется в чу15;унные или стальные плоские изложницы с подсыпкой на ее дно мелочи сплава, ,либо в ишаковни, в которые предвариТвльно на 2/3 юс объема заливают шлак Недостатками разливки являются необходимость большого количества излоноша и шлаковен, загромождение разливочного -пролета этим оборудованием, мепкоштучная разливка чрезмерно загружает работу електромостовых кранов, что с учетом периодичности осуществления разливки и необходимости подготовки .ых емкостей стало основной причиной, сдернсивающей производительность цехов. Известен способ разливки феррохрома на специальных разливочных машинах, включающий формирование слитка с помощью охлаждаемых изложниц-кристалпизаторов и валка-кристаллизатора С ЗНедостатком этого способа является низкая стойкость оборудования. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ разливгш ферросплавов, включающий послойную заливку сплава в емкость. Емкость обычно имеет огнеупорную футеровку. После слива шлака в О ециальные металлические ковши металл рливается в емкость. Как только металл затвердеет,в емкость заливают вторую плавку после слиаа шлака. И так нескохш ко слоев-плавок, после чего весь блок .достают, дробят н сортируют 133, Однако послойная разливка применяется только к ферросплавам, вьшлавляемы непрерывным процессом,; Это объясняется тем, что при непрерывном процессе величина перегрева металла над температурой ликвидус относительно мала, что предотвращает сваривание слоев. Испытания послойной разливки показали непригодность для ферросплавов, выпла ляемых периодическим процессом, напри мер низкоуглеродистого ф рощзома. Несмотря даже на образование окисной пленки на поверхности слоев, они сваривались между собой в единый слиток, Это(объяс аяется тем, что металл, получаемый пери одическим процессом, имеет значвггвльный перегрев над температурой ликвидус (на 150-200°С), Из-ва перегрева металла окнсная пленка предьщушего слоя разрушалась жидким металлом, чем облегчался процесс частичного размывания поверх-, ности струей заливаемого металла и последующей { взаимодиффузией ко(ггактирующих слоев. Цель изобрететояя - сокращение потерь металла петум предотвращения сваривания слоев. Поставленная цель достигается тем, что согласно способу разливки ферросплавов включающему последовательную послойную разливку металла плавок в один блок, второй и последующие слой первоначально формируют со скоростью 1020 мм/мин до высоты О,1-О,20 от общей высоты слоя, после чего прекращают подачу металла на период ОД-0,5 от общей продолжительности разливки и далее ведут заливку металла со скоростью 20-30 мм/мин. Первую плавку сразу и полностью сливают в емкость при этом допустимая толщина плоского слитка регламентируется типом и мощностью имеющихся дробильных устройств. Заливку металла второй и последующих плавок начинают на пониженных скоростях. При скорости заливки менее Ю мм/мин в результате увеличения общей продолжительности разливки увеличиваются потери сплава в виде настылей в ковше, Увели чение скорости заливки свыше 2О мм/мин приводит к размьтанию окисной пленки пов хности предыдущего слоя и сварива- шло слоев. Высота первоначального буферного слоя при разливке играет весьма важную роль. Она решает, с одной стороны, задачу ускорения разливки и уменьшшия потерь застывшего металла на стенках ковша, с другой - задачу создания закристаллизовавшегося буферного слоя, который предохранит от коитактирования и взаимодействия слоев предыдущей и разливаемой шшвок. При высоте буферного слоя менее O,OlO общей высоты слоя металла возможен, с учетом высоких температур разливаемого металла, нагрев его до темпфатуры плавления и размыв струей. В результате может произойти взаимодействие струи жидкого металла с поверхностью предьщущего слоя, ведущее к свариваемости слитков, что недопустимо, поскольку химические составы низкоуглеродистых ферросплавов двух пла1вок могут иметь отличия на 1-3 марки. Совместное дробление таких блоков вывудвгг вести реализацию металла :по худшим маркам. 31О Превышение высоты буферного слоя более О,2 от обшей может привести к двум неприятным последствиям. Во-первых за счет увеличешш массы жидкого ме талла можно перегреть поверхность пре дьшушего слоя и струей разрушить окисленный слой, т. е. создать уже на этом этапе условия для их сваривания. Вочвторых перегрев верхн части предыдущего слоя может закончиться в период останов ки разливки, при этом буферный слЫ1 не успеет закристаллизоваться и будет части«то размыт струей. Остановка в разливке на период менее р, ОТ обшей атп&амостк недопустима из условия полной кристаллизации буферного слоя, а остасювка более 0,5 ведет к удлинению времени разливки и потерям металла при охлаждении в ковше Чем ёыше слой буферного металла, тем богаьше потребуется вршдени остановки .в разливке. Нижний предел скорости последующей заливки опредешется целесообразным вре менем вс разливки и при условии мит{мальных металла, верхний предел предохраняет от .чрезмерно сильной струи металла, которая может 1фи нагввсявхкял

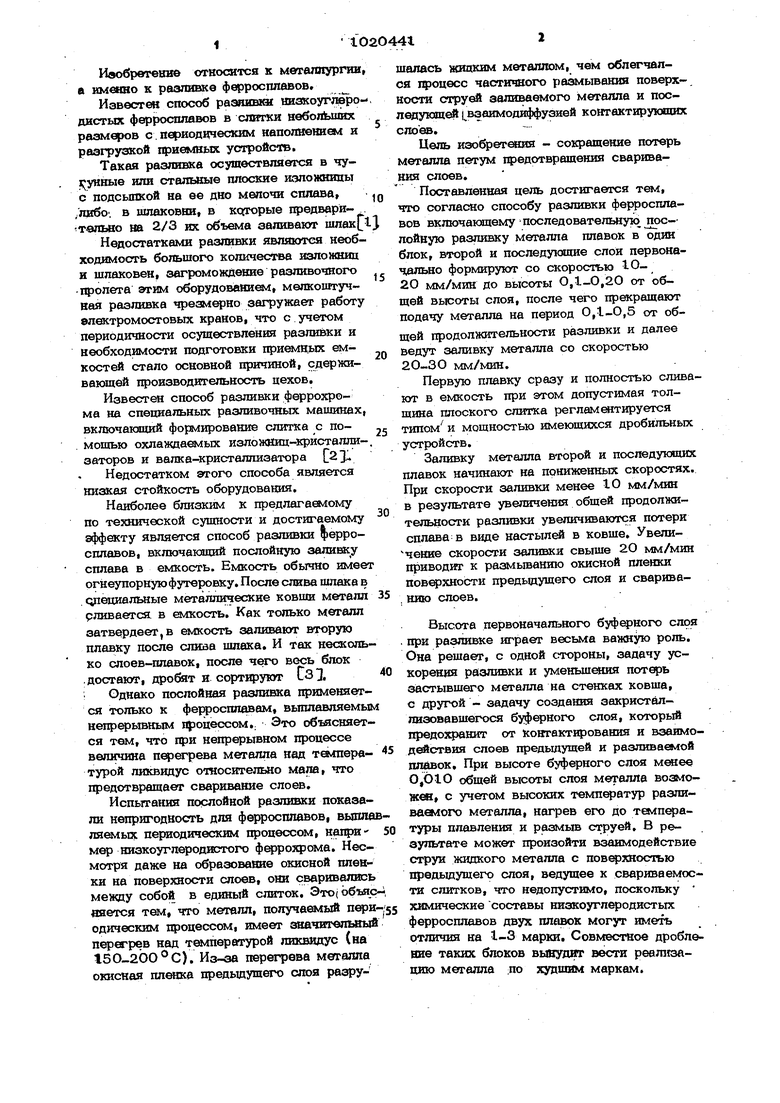

Серия опытов

Характеристика опытных разливок 1 н§греве привести к местному размыву буферного слоя. Равномерное перемещение струи метал ла во время заливки в емкость по ее поверхности обеспечивает равнсямерность толшины слоев, а также устраняет местные перегревы и размывы предыдущего слоя. Пример . Разливку ф рохрома марки ФХ015 производят на чугунную изложницу со съемными бортами. В качестве защитной футеровки дна и стеаок изложнишд используют ферроафомовую .крупку фраЕщии О-2О мм, которую засыпают слоем 2О-ЗО мм. Затем заливают плавку феррохрома. Толщина слоя получается равной to мм. Далее разливают металл, каждой плавки (5-6 т) послойно в обпщй слиток, состояпщй вэ 6-7 слитков. С целью отфеделешш границ-параметров разливки при котсчрых слои металла не свариваются между собой и потери металла остывающего на стенках ковша минимальные, провели 4 опытных разливок . (по 3 разпивкя в каждой серии). Результаты опытных разливок приведены в табпвохе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки кремнистых ферросплавов | 1985 |

|

SU1292907A1 |

| Способ разливки ферросплавов | 1982 |

|

SU1084105A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ разливки спокойной стали сверху | 1978 |

|

SU854557A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| Способ разливки стали сверху | 1988 |

|

SU1507518A1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ РАЗЛИВКИ ФЕРРОСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2496600C2 |

СПОСОБ РАЗЛИВКИ ФЕРРОСПЛАВОВ,включающий последойатепьйуй послойную разливку металла плавок в один блок, отличают, ийся тем, что, с целью сокращения металла путем предотвращения сваривания слоев, второй и последующие слои первона аШ НО формируют- со скоростью 1О 2Омм/кй1Н до вьюоты О,1-О,2 от общей Bbictjtbi слоя, .после чего гфекрашают подачу металла на период О,,5 от общей продолжительности разливки и далее ведут залив)су металла со скоростью 2014О мм/мин.

Первоначальная скорость разливки, мм/мин

Свариваемость слоев металла

Потери металла в ковше, % от веса металла

Высота буферного

слоя, ч от

обшей высоты слоя

Свариваемость слоев металла

Оптимальная величина Ю1520

22

Не свариваются

Свариваются

0,8

0,8

1,8

Оптимальная величина О,О80,1О,150,20 0,23

Сварива-Не- свариваются СвариваюткугсясяПервоначальная скорость рааливки, мм/мин V 710 Продолжительность вьшвржки металла ч. от продолжителькости раэливО,О8 кй

Свариваемость

Сваривается слоев металла

Потери металла в ковше, % от

0,8 веса плавки

Скорость второй части плав17ки, мм/мин

Свариваемость

Не свариваются слоев металла

Потери металла в ковше, % от

0,8 веса металла

Опытныьш разливками установлено что сваривание сло отсутствует) и обес 11е чивеются мшсимальные потери металла при первокачалшсй скорости разтшвки второго и последующего слоев 1020 ММ/МЕН, высоте буферного слоя О,1О,2 от общей высоты слоя, продолжительности выдержки металла в ходе разливки 0,1-0,5 от общей продолжительнее сти разливки слоя, при скорости

разливки второй части слоя металла 20u4O мм/мин.

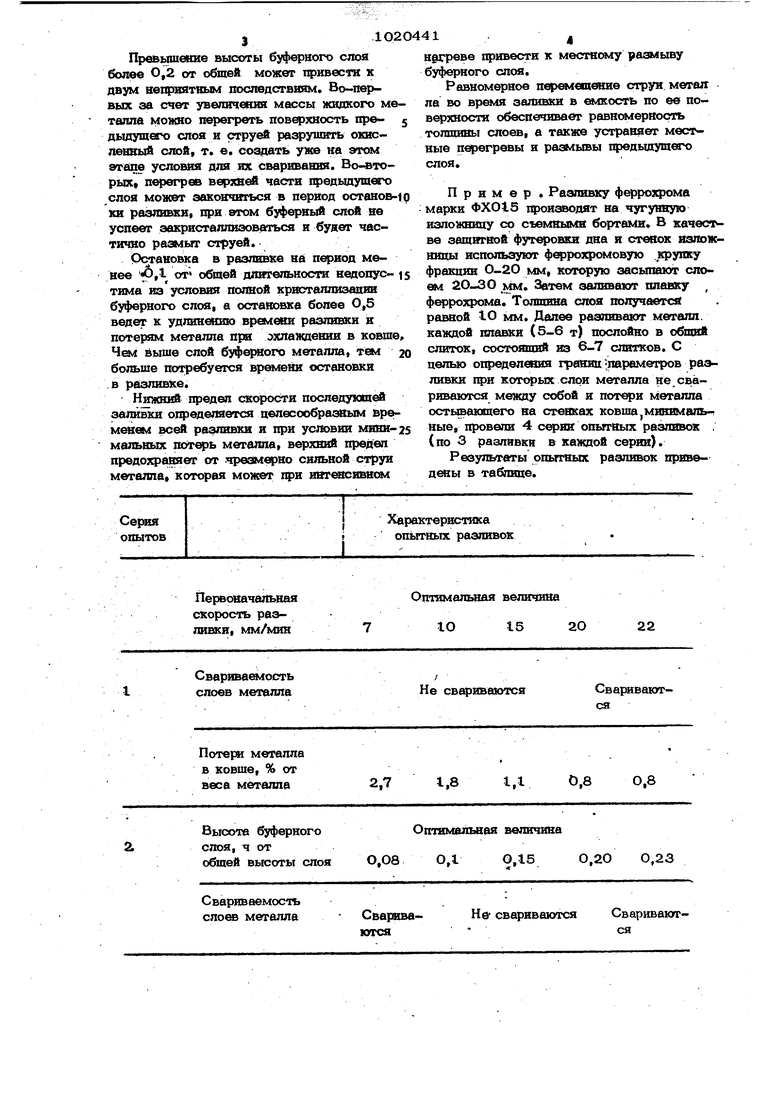

Продолжение таблицы Оптимальная

Не свариваются

0,9

2,8

Оптимальная величина

48 20304О

Свариваются

1,1

1,2

0,8

2,6

К дополнительным щзеимуществам использования предлагаемого способа следует отнести компактность узла разливки, позвогопощая осуществить его укрытие и удаление выделяющихся оксичных. га - 1зов и пыли, исключение опасных условий . труда персонала разливочного пролета, поскольку охлаждение тошоос слитков при существующей разливке сопровождается ив разрывами и выбрех:ами отдельных кусков.

Экономический «ффект составляет 1070ОО руб./год величина 152022 Оптимальная величина 0,1О 0,25 0,500,60

| I | |||

| Рысс М | |||

| А | |||

| Производство ферросплавов, М., Металлургия, 1975, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 3323899, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-30—Публикация

1982-01-06—Подача